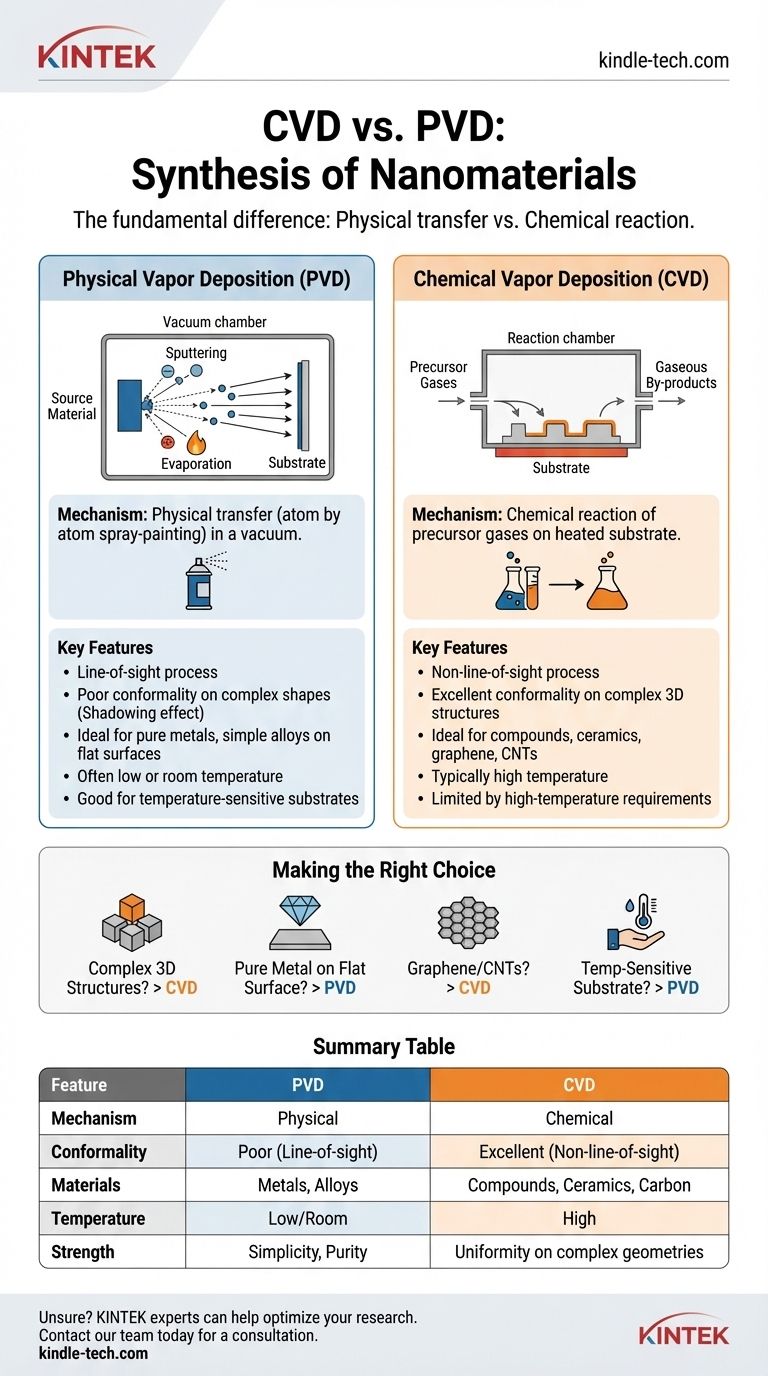

La diferencia fundamental entre la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) radica en cómo el material viaja y se forma sobre el sustrato. La PVD es un proceso físico, similar a pintar con aerosol con átomos, donde un material sólido se vaporiza y luego se condensa sobre una superficie. En contraste, la CVD es un proceso químico donde los gases precursores reaccionan en la superficie del sustrato para hacer crecer el material deseado, dejando subproductos gaseosos.

Su elección entre estos métodos no se trata de cuál es universalmente "mejor", sino de qué mecanismo —una transferencia física o una reacción química— se adapta mejor a su material, la geometría de su sustrato y las propiedades específicas que necesita lograr en el nanomaterial final.

El Mecanismo Central: Físico vs. Químico

Los nombres "Deposición Física de Vapor" y "Deposición Química de Vapor" no son arbitrarios; describen el estado fundamental del material que se deposita. Comprender esta distinción es clave para seleccionar el método correcto.

Cómo funciona la Deposición Física de Vapor (PVD)

La PVD es un proceso de línea de visión que ocurre en vacío. La idea central es liberar físicamente átomos o moléculas de una fuente sólida y hacer que viajen en línea recta para recubrir un sustrato.

El material fuente se convierte en vapor por medios puramente físicos, como la pulverización catódica (bombardeando la fuente con iones) o la evaporación térmica (calentando la fuente hasta que se vaporiza). Estas partículas vaporizadas luego viajan a través de la cámara de vacío y se condensan en el sustrato más frío, formando una película delgada y pura.

Cómo funciona la Deposición Química de Vapor (CVD)

La CVD no comienza con el material final en forma sólida. En su lugar, utiliza uno o más gases precursores volátiles que contienen los átomos requeridos.

Estos gases se introducen en una cámara de reacción donde se descomponen o reaccionan entre sí sobre y cerca de un sustrato calentado. Esta reacción química forma el material sólido deseado directamente en la superficie, mientras que los productos de desecho se eliminan mediante un flujo continuo de gas.

Diferenciadores Clave en la Práctica

La diferencia entre una transferencia física y una reacción química crea importantes consecuencias prácticas para la síntesis de nanomateriales.

Conformidad y Geometría del Recubrimiento

Esta es, posiblemente, la diferencia práctica más significativa. Debido a que la PVD es una técnica de línea de visión, le cuesta recubrir superficies complejas y no planas. Cualquier área que no esté en el camino directo de la fuente de vapor recibirá poco o ningún recubrimiento, un efecto conocido como "sombreado".

La CVD, sin embargo, no está limitada por la línea de visión. Los gases precursores pueden fluir hacia y alrededor de estructuras 3D complejas, agujeros profundos o áreas sombreadas, lo que permite un recubrimiento altamente uniforme y conforme en todas las superficies expuestas.

Opciones de Material y Precursores

La PVD es excelente para depositar materiales que pueden vaporizarse fácilmente, como metales puros y ciertas aleaciones. Su rango se limita a elementos que pueden ser efectivamente objetivo de pulverización catódica o evaporación.

La CVD sobresale donde la PVD no puede. Puede usarse para depositar materiales de elementos que son muy difíciles de evaporar, siempre que exista un compuesto químico volátil adecuado. Esto la hace ideal para producir compuestos complejos, cerámicas y nanoestructuras de carbono específicas como el grafeno y los nanotubos de carbono.

Condiciones del Proceso y Pureza

La PVD casi siempre requiere un alto vacío para permitir que las partículas viajen sin chocar con las moléculas de gas ambiente. Esto asegura un recubrimiento muy puro, ya que se minimizan los contaminantes.

La CVD puede realizarse bajo un rango más amplio de presiones, desde baja presión hasta presión atmosférica. La pureza de una película de CVD está determinada por la pureza de los gases precursores y la precisión con la que se puede controlar la reacción química.

Comprendiendo las Ventajas y Limitaciones

Ninguna técnica es una solución universal. Su decisión debe basarse en sus limitaciones inherentes.

El Reto de la PVD: Cobertura y Complejidad

El principal inconveniente de la PVD es su poca conformidad en formas complejas. Es fundamentalmente una técnica de recubrimiento superficial para geometrías relativamente simples. La creación de películas de compuestos complejos también requiere múltiples fuentes, lo que añade complejidad.

El Reto de la CVD: Química y Seguridad

La fortaleza de la CVD —su dependencia de la química— es también su principal desafío. Los gases precursores pueden ser altamente tóxicos, corrosivos o inflamables, lo que requiere importantes protocolos de seguridad. Las reacciones químicas pueden ser complejas de controlar, y los subproductos no deseados a veces pueden contaminar la película.

Temperatura y Compatibilidad del Sustrato

Los procesos de CVD a menudo requieren altas temperaturas de sustrato para proporcionar la energía de activación necesaria para que ocurran las reacciones químicas. Esto puede hacer que no sea adecuada para recubrir sustratos sensibles a la temperatura, como ciertos polímeros. Muchas técnicas de PVD pueden realizarse a temperatura ambiente o cerca de ella, ofreciendo una flexibilidad de sustrato mucho mayor.

Tomando la Decisión Correcta para su Objetivo

Seleccione su método basándose en el requisito principal de su aplicación.

- Si su objetivo principal es recubrir estructuras 3D complejas de manera uniforme: La CVD es la única opción viable debido a su deposición sin línea de visión.

- Si su objetivo principal es depositar un metal elemental puro o una aleación simple sobre una superficie plana: La PVD suele ser el método más simple, rápido y directo.

- Si su objetivo principal es hacer crecer estructuras específicas y altamente cristalinas como láminas de grafeno o matrices de nanotubos de carbono: La CVD es el método industrial dominante, ya que construye el material a través de reacciones químicas controladas.

- Si su objetivo principal es recubrir un sustrato sensible a la temperatura: La PVD es generalmente la opción más segura, ya que muchas de sus variantes pueden operar a temperaturas significativamente más bajas que la CVD.

En última instancia, su elección no está dictada solo por el material, sino por la geometría y la precisión química que exige su aplicación.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Mecanismo | Transferencia física (pulverización/evaporación) | Reacción química en la superficie del sustrato |

| Conformidad del Recubrimiento | Línea de visión; pobre para formas 3D complejas | Sin línea de visión; excelente para formas 3D complejas |

| Opciones de Material | Metales puros, aleaciones simples | Compuestos complejos, cerámicas, grafeno, nanotubos de carbono |

| Temperatura del Proceso | A menudo baja o a temperatura ambiente | Típicamente alta temperatura |

| Compatibilidad del Sustrato | Bueno para materiales sensibles a la temperatura | Limitado por los requisitos de alta temperatura |

| Principal Fortaleza | Simplicidad, pureza para superficies planas | Uniformidad en geometrías complejas, materiales versátiles |

¿Aún no está seguro de si la CVD o la PVD es adecuada para la aplicación específica de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades de síntesis de nanomateriales. Nuestros expertos pueden ayudarle a seleccionar el sistema perfecto para lograr recubrimientos precisos, ya sea que esté trabajando con estructuras 3D complejas o sustratos sensibles a la temperatura.

Permítanos ayudarle a optimizar sus procesos de investigación y producción.

Contacte a nuestro equipo hoy para una consulta personalizada y descubra cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado