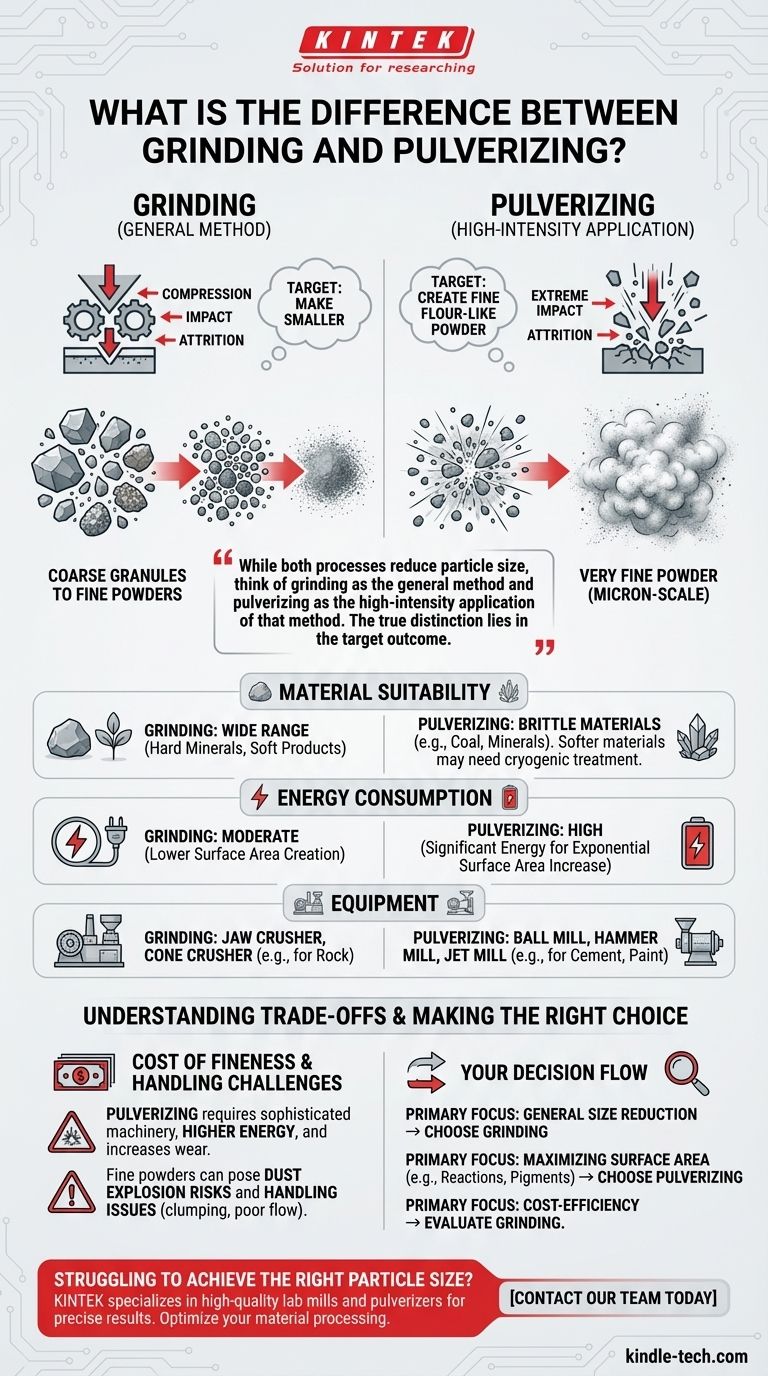

En el procesamiento de materiales, la diferencia clave es de grado e intención. Moler es el término general para reducir el tamaño de un sólido triturándolo entre superficies. Pulverizar es un tipo específico y más intenso de molienda que tiene como objetivo reducir un material a un polvo o polvillo muy fino.

Si bien ambos procesos reducen el tamaño de las partículas, piense en la molienda como el método general y la pulverización como la aplicación de alta intensidad de ese método. La verdadera distinción radica en el resultado deseado: la molienda hace que las cosas sean más pequeñas, mientras que la pulverización tiene como objetivo crear un polvo fino, similar a la harina.

La mecánica de la reducción de tamaño

Para elegir el proceso correcto, es esencial comprender las fuerzas subyacentes en juego y el objetivo específico que cada método está diseñado para lograr.

El principio de la molienda

La molienda es un proceso versátil que abarca varias acciones mecánicas para descomponer materiales. Estas acciones incluyen compresión, impacto y atrición (cizallamiento o frotamiento).

El objetivo principal de la molienda es a menudo simplemente reducir el material a granel en piezas más pequeñas y manejables o lograr un tamaño de partícula específico, pero no necesariamente ultrafino.

El objetivo de la pulverización

La pulverización es una forma de molienda que enfatiza en gran medida el impacto y la atrición en un grado extremo.

El objetivo no es solo romper las partículas, sino destrozarlas repetidamente hasta que se conviertan en un polvo fino o ultrafino. Este proceso consiste en crear un aumento masivo en el área de superficie del material.

Diferenciación por resultado y aplicación

Las diferencias prácticas entre estos dos procesos quedan claras cuando se observa el producto final, los materiales utilizados y la energía requerida.

Tamaño final de la partícula

Esta es la distinción más crítica. La molienda puede producir una amplia gama de tamaños de partículas, desde gránulos gruesos (como roca triturada) hasta polvos más finos.

La pulverización, por definición, apunta al extremo muy fino del espectro. El resultado es consistentemente un polvo con partículas a menudo medidas en micras, similar a la harina o el polvo.

Idoneidad del material

La molienda es un método robusto adecuado para una vasta gama de materiales, desde minerales duros hasta productos agrícolas más blandos.

La pulverización es más efectiva en materiales quebradizos que se rompen fácilmente al impactar, como carbón, minerales o ciertos productos químicos. Los materiales más blandos o más dúctiles pueden ser difíciles de pulverizar y pueden requerir molienda criogénica (congelación) para inducir la fragilidad.

Consumo de energía

Reducir el tamaño de una partícula crea una nueva área de superficie, un proceso que requiere una cantidad significativa de energía.

Debido a que la pulverización crea exponencialmente más área de superficie para lograr su tamaño de partícula fina, es un proceso mucho más intensivo en energía que la molienda gruesa o media.

Comprender las compensaciones

Elegir un método de reducción de tamaño no se trata solo del tamaño final de la partícula; implica equilibrar los costos, la eficiencia y los desafíos de manejo de materiales.

El costo de la finura

Lograr un polvo fino mediante pulverización tiene un costo. El proceso exige maquinaria más sofisticada, un mayor consumo de energía y provoca un mayor desgaste del equipo.

El desafío del manejo de materiales

Los polvos extremadamente finos creados por la pulverización pueden ser difíciles de manejar. Pueden representar un riesgo de explosión de polvo, pueden aglomerarse debido a fuerzas electrostáticas y pueden tener características de flujo deficientes, lo que complica el almacenamiento y el transporte.

Elegir el equipo adecuado

La maquinaria refleja el proceso. Una trituradora de mandíbulas o una trituradora de cono realiza una molienda gruesa en la roca. En contraste, se requiere un molino de bolas, un molino de martillos o un molino de chorro para pulverizar minerales hasta obtener un polvo fino para usar en productos como cemento o pintura.

Tomar la decisión correcta para su proceso

Su decisión debe estar impulsada por los requisitos específicos de su producto final.

- Si su enfoque principal es la reducción general de tamaño: Probablemente esté buscando un proceso de molienda, donde el objetivo es simplemente hacer que las partículas sean más pequeñas para facilitar su manejo o procesamiento posterior.

- Si su enfoque principal es maximizar el área de superficie: Necesita pulverizar su material, lo cual es esencial para aplicaciones como reacciones químicas rápidas, fabricación de pigmentos o producción de productos farmacéuticos.

- Si su enfoque principal es la rentabilidad: Evalúe cuidadosamente si las partículas más gruesas de la molienda estándar son suficientes para sus necesidades, ya que la pulverización aumentará significativamente los costos de energía y mantenimiento.

En última instancia, la selección del método correcto depende completamente de la definición del tamaño de partícula final requerido para su material y aplicación.

Tabla resumen:

| Aspecto | Molienda | Pulverización |

|---|---|---|

| Objetivo principal | Reducción general de tamaño | Crear un polvo fino o ultrafino |

| Tamaño final de la partícula | Gránulos gruesos a polvos finos | Polvo muy fino, a menudo a escala micrométrica |

| Mecanismo clave | Compresión, Impacto, Atrición | Impacto y Atrición extremos |

| Consumo de energía | Moderado | Alto |

| Materiales ideales | Amplia gama (minerales duros a productos blandos) | Materiales quebradizos (por ejemplo, carbón, minerales) |

¿Tiene dificultades para lograr el tamaño de partícula adecuado para su investigación o producción? La eficiencia de su proceso depende del uso del método correcto de reducción de tamaño. KINTEK se especializa en proporcionar molinos de laboratorio y pulverizadores de alta calidad diseñados para una amplia gama de materiales y aplicaciones. Nuestros expertos pueden ayudarle a seleccionar el equipo ideal para garantizar resultados precisos, maximizar la eficiencia de su laboratorio y controlar los costos.

Permítanos ayudarle a optimizar el procesamiento de sus materiales. ¡Contacte a nuestro equipo hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Molino Triturador de Tejidos de Alto Rendimiento para Laboratorio

- Molino de bolas de laboratorio con frasco y bolas de molienda de alúmina y circonio

- Molino Vibratorio de Disco de Laboratorio para Molienda de Muestras

- Molino de Molienda de Tejidos Híbrido de Laboratorio

- Trituradora ultrafina vibratoria refrigerada por agua a baja temperatura con pantalla táctil

La gente también pregunta

- ¿Cuántas bolas se necesitan para un molino de bolas? Optimice la molienda con el volumen de carga correcto.

- ¿Cuál es el papel de un molino de bolas a escala de laboratorio en el pretratamiento de biomasa de microalgas? Mejora la ruptura de la pared celular

- ¿Qué herramienta se podría utilizar para pulverizar un objeto? Relacione la herramienta con la dureza y fragilidad de su material

- ¿Cómo contribuye un molino de bolas de laboratorio a la preparación de materias primas para recubrimientos de biocompuestos? Desbloquee la precisión

- ¿Cómo funciona el proceso de molienda? Domine la reducción del tamaño de partícula para obtener materiales superiores