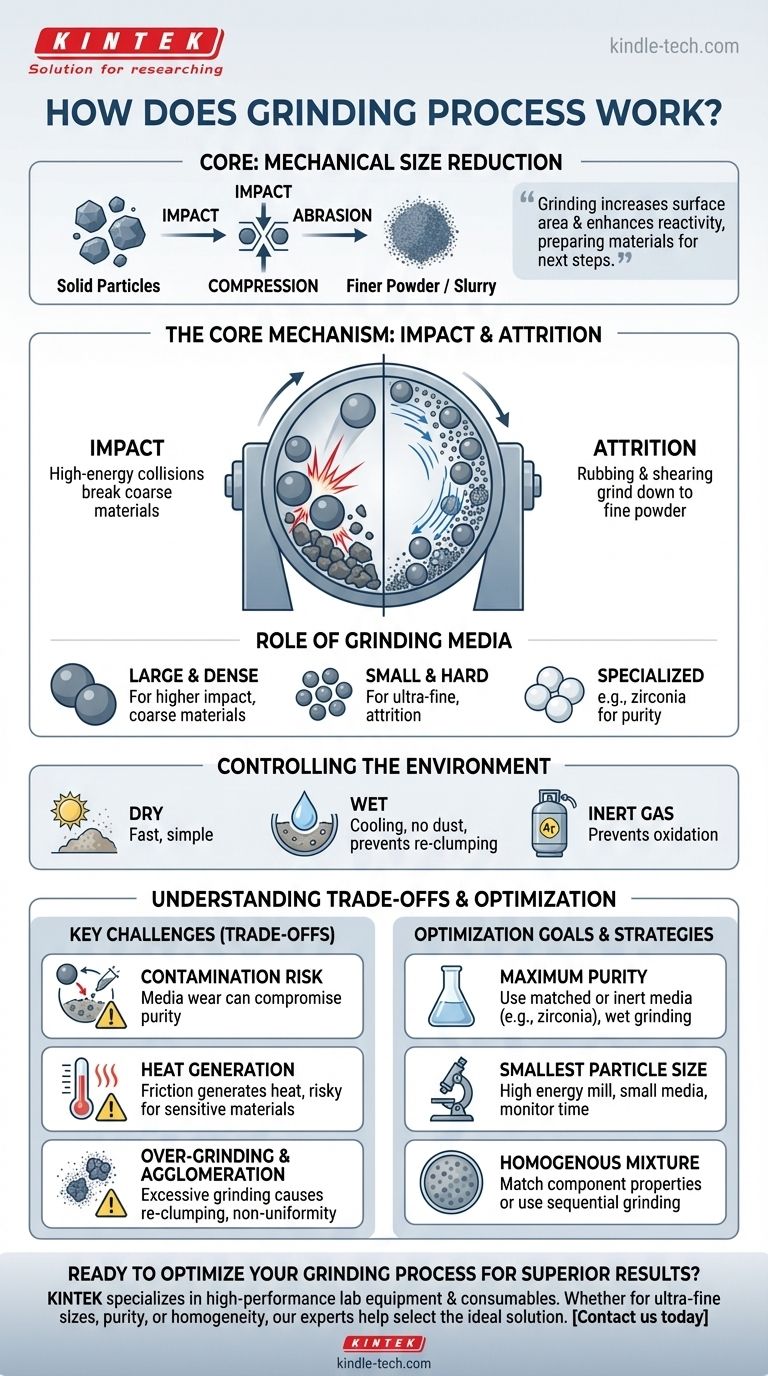

En esencia, el proceso de molienda es un método mecánico diseñado para reducir el tamaño de las partículas sólidas. Opera sometiendo un material a intensas fuerzas físicas —principalmente impacto, compresión y abrasión— que provocan fracturas que descomponen trozos más grandes en un polvo o lechada más fina.

La molienda no se trata solo de hacer las cosas más pequeñas; es un proceso fundamental para alterar las propiedades físicas de un material. Al aumentar el área superficial y crear una distribución uniforme de partículas, la molienda prepara los materiales para los pasos de fabricación posteriores y mejora su reactividad.

El Mecanismo Central: Cómo Funciona la Molienda

La eficacia de cualquier operación de molienda depende de la aplicación precisa de energía mecánica. Esto se logra típicamente dentro de un molino especializado que contiene el material a moler y un "medio de molienda".

Impacto y Abrasión

Las fuerzas principales que causan la reducción de partículas son el impacto y la abrasión (o rozamiento).

En una configuración común como un molino de bolas planetario, se colocan bolas de molienda duras en un recipiente giratorio con el material de origen. A medida que el recipiente gira a altas velocidades, las bolas se levantan y luego caen en cascada, colisionando con el material con alta energía. Esto es impacto.

Simultáneamente, las bolas y las partículas se frotan entre sí y contra las paredes del recipiente. Esta acción de frotamiento y cizallamiento, conocida como abrasión, muele el material aún más.

El Papel del Medio de Molienda

El medio de molienda —las bolas o varillas dentro del molino— son los instrumentos que transfieren energía al material. Sus características son críticas.

Factores como el tamaño, la densidad y la dureza del medio se seleccionan cuidadosamente. Los medios más grandes y densos proporcionan fuerzas de impacto mayores, adecuadas para descomponer materiales duros y gruesos. Los medios más pequeños son más efectivos para lograr un producto final ultrafino mediante la abrasión.

Control del Entorno de Molienda

La molienda no siempre se realiza al aire libre. El entorno se puede controlar con precisión para lograr resultados específicos.

La molienda en seco suele ser más rápida y sencilla. Sin embargo, la molienda húmeda (en una suspensión o lechada) ayuda a disipar el calor, prevenir el polvo y puede evitar que las partículas finas se vuelvan a aglomerar. La molienda en un gas inerte como el argón es esencial cuando se trabaja con materiales sensibles al aire para prevenir una oxidación o reacciones químicas no deseadas.

Comprensión de las Compensaciones

Aunque es potente, la molienda es un proceso que requiere un control cuidadoso para evitar errores comunes. Comprender estas limitaciones es clave para lograr un resultado exitoso.

Riesgo de Contaminación

El medio de molienda y el propio recipiente del molino están sujetos a desgaste. Con el tiempo, partículas microscópicas del medio pueden desprenderse y mezclarse con el material que se está moliendo. Esta contaminación es una preocupación importante en aplicaciones que requieren alta pureza, como productos farmacéuticos o cerámicas avanzadas.

Generación de Calor

La inmensa fricción y los impactos constantes generan un calor significativo. Para los materiales sensibles a la temperatura, esto puede desencadenar transformaciones de fase, descomposición o fusión no deseadas. Esta es una razón principal para elegir la molienda húmeda, ya que el líquido actúa como refrigerante.

Molienda Excesiva y Aglomeración

Hay un punto de rendimiento decreciente. Si un material se muele durante demasiado tiempo, las partículas pueden volverse tan finas que su energía superficial hace que se aglomeren o se vuelvan a juntar. Esto anula el objetivo de la reducción de tamaño y puede crear un producto final no uniforme.

Optimización del Proceso de Molienda para su Objetivo

La estrategia de molienda ideal depende totalmente de su objetivo final. Las variables del proceso deben ajustarse para que coincidan con las propiedades del material y el resultado deseado.

- Si su enfoque principal es la máxima pureza: Elija medios de molienda hechos del mismo material que su muestra (si es posible) o un material inerte muy duro como la zirconia, y considere la molienda húmeda para minimizar el desgaste.

- Si su enfoque principal es lograr el tamaño de partícula más pequeño: Utilice un molino de alta densidad de energía con medios de molienda más pequeños y controle cuidadosamente el tiempo del proceso para evitar la aglomeración.

- Si su enfoque principal es preparar una mezcla homogénea: Asegúrese de que los componentes tengan densidades y durezas similares, o realice pasos de molienda secuenciales para lograr una distribución de tamaño de partícula uniforme antes de la mezcla.

Al controlar estas fuerzas y condiciones, puede diseñar con precisión las características fundamentales de un material a nivel de partícula.

Tabla de Resumen:

| Aspecto | Consideración Clave |

|---|---|

| Fuerzas Centrales | Impacto (colisiones de alta energía) y Abrasión (frotamiento/cizallamiento) |

| Medio de Molienda | El tamaño, la densidad y la dureza de las bolas/varillas son críticos para la transferencia de energía |

| Entorno | Seco (rápido), Húmedo (refrigeración, sin polvo) o Gas Inerte (para materiales sensibles) |

| Desafíos Clave | Contaminación por desgaste del medio, generación de calor y molienda excesiva que causa aglomeración |

| Objetivo de Optimización | Ajustar el medio y las condiciones a las propiedades del material (pureza, finura, homogeneidad) |

¿Listo para optimizar su proceso de molienda para obtener resultados superiores? En KINTEK, nos especializamos en equipos y consumibles de laboratorio de alto rendimiento, incluidos molinos de precisión y medios de molienda que minimizan la contaminación. Ya sea que necesite lograr tamaños de partícula ultrafinos, mantener la pureza del material o crear mezclas homogéneas, nuestros expertos pueden ayudarle a seleccionar la solución ideal para sus materiales y objetivos específicos. ¡Contáctenos hoy para discutir cómo KINTEK puede mejorar la eficiencia y los resultados de molienda de su laboratorio!

Guía Visual

Productos relacionados

- Molino Triturador de Tejidos de Alto Rendimiento para Laboratorio

- Molino de bolas de laboratorio con frasco y bolas de molienda de alúmina y circonio

- Molino de Molienda de Tejidos Híbrido de Laboratorio

- Molino Vibratorio de Disco de Laboratorio para Molienda de Muestras

- Potente Máquina Trituradora de Plástico

La gente también pregunta

- ¿Qué herramientas se utilizan para la investigación de baterías y el procesamiento de materiales? Mejore la preparación de materiales de su laboratorio con KINTEK

- ¿Cómo afecta el tamaño de partícula a la FRX? Logre un análisis elemental preciso y repetible

- ¿Cuál es el rango de velocidad de un molino de bolas? Encuentre su eficiencia de molienda óptima

- ¿Cómo ayuda la molienda en bolas a modificar los materiales para aglutinantes de biomasa? Optimice el rendimiento de sus electrodos secos

- ¿Cuántas bolas deben cargarse en un molino de bolas para su funcionamiento? Optimice la molienda con la carga de bolas correcta