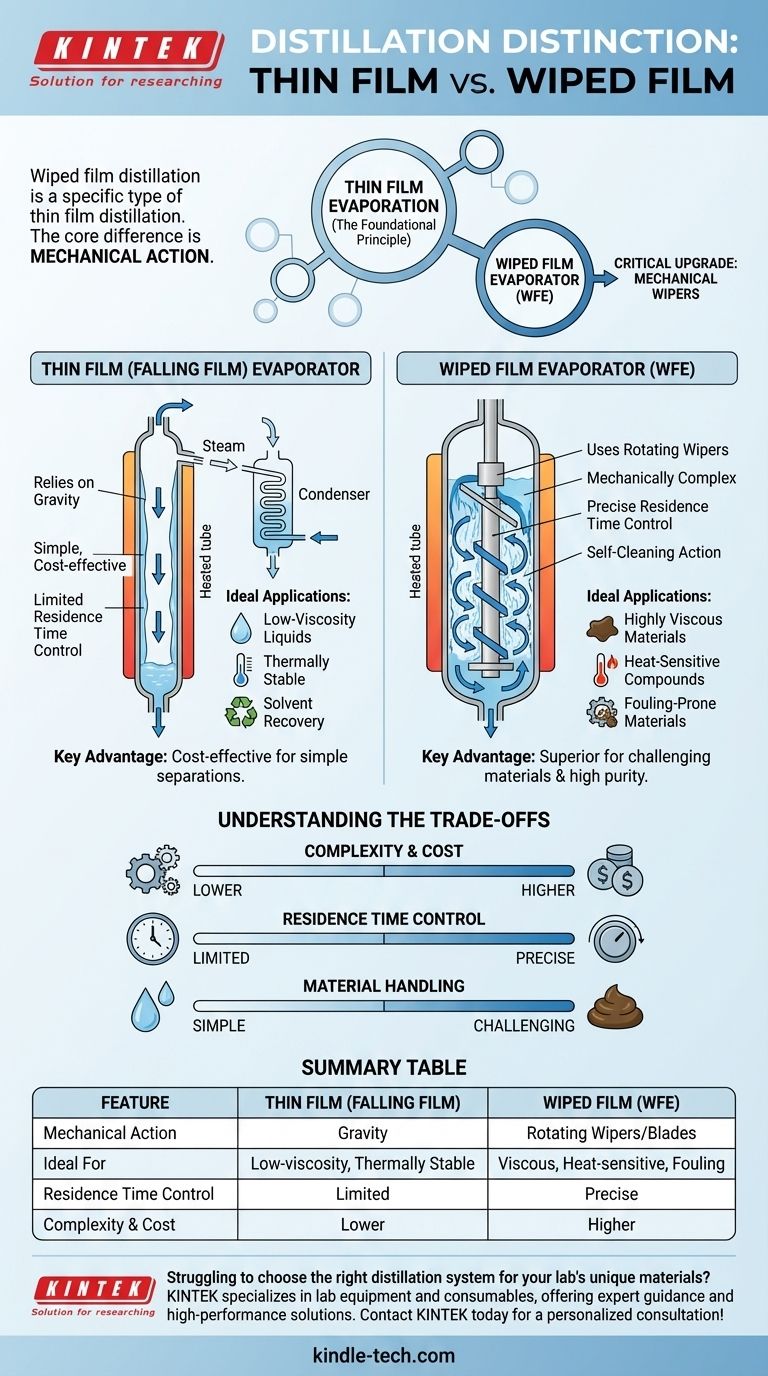

En el mundo de la destilación, los términos 'película delgada' y 'película barrida' son una fuente común de confusión, a menudo utilizados indistintamente. La distinción crítica es que la destilación de película barrida (también llamada evaporador de película barrida o WFE) es un tipo específico de destilación de película delgada. Todos los sistemas de película barrida son sistemas de película delgada, pero lo contrario no es cierto, y la diferencia radica en el uso de agitación mecánica.

La diferencia fundamental es la acción mecánica. Un evaporador de película delgada estándar se basa en la gravedad para arrastrar el líquido por una superficie calentada, mientras que un evaporador de película barrida utiliza palas giratorias (rascadores) para extender, mezclar y acelerar activamente este proceso. Esta acción de barrido mecánico lo hace muy superior para procesar materiales viscosos, termosensibles o incrustantes.

El Principio Fundamental: Evaporación de Película Delgada

Todas las tecnologías de evaporación de película delgada comparten un objetivo común: separar compuestos hirviéndolos al vacío. La "película delgada" es la clave para hacer que este proceso sea eficiente y suave.

¿Por qué crear una película delgada?

La destilación al alto vacío reduce el punto de ebullición de los compuestos, lo cual es esencial para proteger las moléculas termosensibles de la degradación. La creación de una película delgada del material de alimentación en una superficie calentada maximiza la relación superficie-volumen.

Esto permite una transferencia de calor extremadamente rápida y eficiente al líquido, lo que provoca que los compuestos más volátiles se evaporen casi instantáneamente. El corto tiempo de residencia en la superficie calentada es lo que minimiza el estrés térmico en el producto.

El Modelo Básico: Evaporadores de Película Descendente

El tipo más simple de evaporador de película delgada es un evaporador de película descendente. En este diseño, el líquido se introduce en la parte superior de un tubo o columna vertical calentado.

La gravedad arrastra el líquido por la pared interior, formando una "película descendente". A medida que fluye, los componentes volátiles se evaporan y se recogen en un condensador separado, mientras que el residuo menos volátil se recoge en la parte inferior. Este es un evaporador de película delgada en su forma más básica.

La Mejora Crítica: Introducción de los Rascadores

La destilación de película barrida toma el principio central de una película delgada y lo mejora con un componente mecánico crucial. Esto cambia fundamentalmente sus capacidades y aplicaciones ideales.

¿Qué es un Evaporador de Película Barrida?

Un evaporador de película barrida (WFE), a veces llamado evaporador de trayectoria corta, incluye un conjunto giratorio interno equipado con palas o rodillos. Estos rascadores se colocan con una holgura muy ajustada a la pared calentada.

A medida que se introduce el material de alimentación, estos rascadores lo extienden físicamente en una película ultra delgada, altamente turbulenta, a través de toda la superficie calentada.

La Ventaja de la Agitación Mecánica

Esta acción de barrido mecánico proporciona dos ventajas críticas sobre una simple película descendente impulsada por gravedad:

- Turbulencia Forzada: Los rascadores mezclan continuamente la película, asegurando una distribución uniforme de la temperatura y evitando el sobrecalentamiento localizado (puntos calientes) que puede degradar el producto.

- Renovación de la Superficie: Los rascadores exponen constantemente material nuevo a la superficie calentada, asegurando que la evaporación sea lo más rápida y completa posible.

Manejo de la Viscosidad y la Incrustación

Los rascadores son indispensables cuando se trabaja con materiales desafiantes. Para líquidos altamente viscosos (como miel o aceites espesos), la gravedad por sí sola es insuficiente para crear una película uniforme. Los rascadores fuerzan físicamente el material a la capa delgada requerida.

Además, si un material es propenso a la incrustación (dejando depósitos sólidos en la superficie calentada), la acción de barrido actúa como un mecanismo de autolimpieza, manteniendo la superficie de transferencia de calor limpia y eficiente.

Comprendiendo las Ventajas y Desventajas

Elegir entre un sistema de película descendente simple y un sistema de película barrida implica evaluar la complejidad, el costo y la naturaleza específica de su material.

Complejidad y Costo

Los sistemas de película barrida son mecánicamente más complejos. Tienen un eje de transmisión giratorio, un motor y sellos internos de precisión que deben mantener un alto vacío. Esta ingeniería aumenta el precio de compra inicial y los requisitos de mantenimiento a largo plazo.

Cuando una Película Delgada Simple es Suficiente

Para aplicaciones que involucran líquidos de baja viscosidad y térmicamente estables (como la recuperación de solventes), un evaporador de película descendente suele ser suficiente. Es una solución más simple y rentable cuando no se requieren las capacidades avanzadas de un WFE.

Tiempo de Residencia y Control del Proceso

Un WFE ofrece un control superior sobre el tiempo de residencia, la duración en que el material está expuesto al calor. Al ajustar la velocidad del rascador y la tasa de alimentación, un operador puede ajustar con precisión el proceso para una separación óptima y una degradación mínima, un nivel de control que no es posible en un sistema alimentado por gravedad.

Tomando la Decisión Correcta para Su Proceso

La decisión no se trata de qué tecnología es "mejor" en abstracto, sino de cuál es la herramienta correcta para su objetivo de separación específico.

- Si su material es altamente viscoso, termosensible o propenso a la incrustación: Un evaporador de película barrida es la elección necesaria y superior para garantizar la calidad del producto, el rendimiento y la estabilidad del proceso.

- Si su material es un líquido de baja viscosidad con buena estabilidad térmica: Un evaporador de película descendente más simple es una solución más rentable y perfectamente adecuada.

- Si necesita un control preciso sobre un tiempo de residencia muy corto para una máxima pureza: Los rascadores mecánicos proporcionan un parámetro de control esencial que está ausente en los sistemas impulsados por gravedad.

En última instancia, comprender esta distinción le permite pasar de comparar términos a seleccionar estratégicamente la herramienta adecuada para su desafío de separación específico.

Tabla Resumen:

| Característica | Evaporador de Película Delgada (Película Descendente) | Evaporador de Película Barrida (WFE) |

|---|---|---|

| Acción Mecánica | Depende de la gravedad | Utiliza rascadores/palas giratorias |

| Ideal Para | Líquidos de baja viscosidad, térmicamente estables | Materiales viscosos, termosensibles o incrustantes |

| Control del Tiempo de Residencia | Limitado | Control preciso mediante la velocidad del rascador y la tasa de alimentación |

| Complejidad y Costo | Menor | Mayor |

| Ventaja Clave | Rentable para separaciones simples | Superior para materiales desafiantes y pureza |

¿Le cuesta elegir el sistema de destilación adecuado para los materiales únicos de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo orientación experta y soluciones de alto rendimiento para todas sus necesidades de laboratorio. Ya sea que esté procesando compuestos termosensibles o líquidos viscosos, nuestro equipo puede ayudarle a seleccionar el evaporador ideal para maximizar el rendimiento, la pureza y la eficiencia. ¡Contacte a KINTEK hoy mismo para una consulta personalizada y libere todo el potencial de su proceso!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Crisol de evaporación para materia orgánica

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura