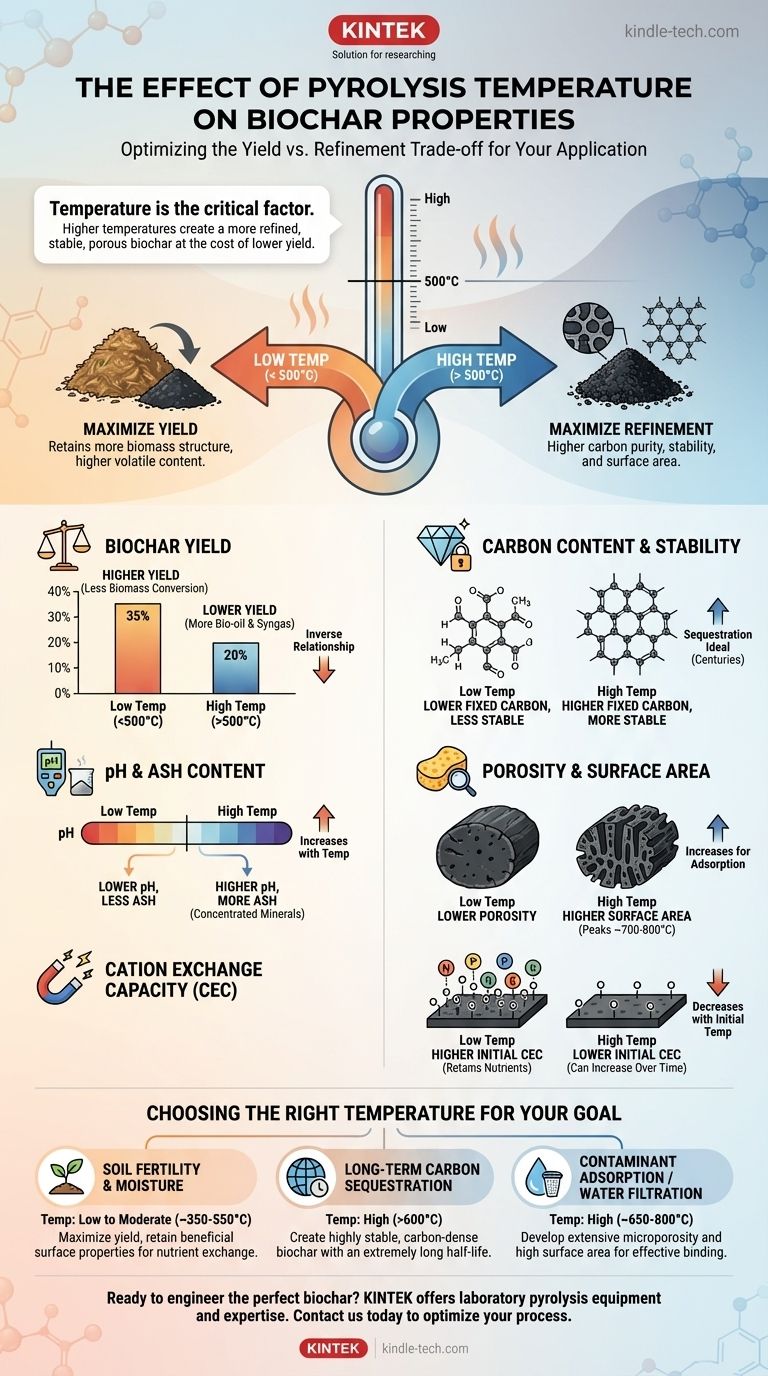

En resumen, la temperatura de pirólisis es el factor más crítico que determina las propiedades finales del biocarbón. A medida que aumenta la temperatura, se altera fundamentalmente el equilibrio entre la cantidad de biocarbón producido y su calidad. Las temperaturas más altas producen una estructura de carbono más refinada, estable y porosa, pero a costa de un rendimiento general significativamente menor.

El principio fundamental a entender es el equilibrio entre rendimiento y refinamiento. Las bajas temperaturas maximizan la cantidad de biocarbón que se obtiene de la materia prima, mientras que las altas temperaturas maximizan su pureza de carbono, estabilidad y área superficial.

El impacto fundamental de la temperatura en la formación del biocarbón

La pirólisis es un proceso de descomposición térmica en ausencia de oxígeno. La temperatura a la que esto ocurre dicta qué compuestos se desprenden como gases y líquidos (volátiles) y qué permanece como un biocarbón sólido y rico en carbono.

Pirólisis a baja temperatura vs. alta temperatura

La pirólisis a baja temperatura (< 500°C) es un proceso menos intenso. Elimina la humedad y los compuestos orgánicos más volátiles, dejando un biocarbón que retiene más de la estructura original de la biomasa.

La pirólisis a alta temperatura (> 500°C) es mucho más agresiva. Este calor intenso descompone moléculas orgánicas más complejas, incluyendo celulosa y lignina, lo que resulta en una mayor pérdida de masa en forma de gas y un producto final que es una forma más concentrada y pura de carbono.

Propiedades clave del biocarbón y cómo la temperatura las rige

Cada característica clave del biocarbón responde directamente a la temperatura máxima a la que estuvo expuesto durante la producción.

Rendimiento del biocarbón

Existe una relación inversa entre la temperatura de pirólisis y el rendimiento del biocarbón. A medida que aumenta la temperatura, una mayor parte de la biomasa inicial se convierte en bioaceite y syngas, dejando menos material sólido.

Por ejemplo, la pirólisis de madera a 350°C podría producir un 35% de biocarbón en masa, mientras que la misma materia prima a 750°C podría producir solo un 20%.

Contenido y estabilidad del carbono

Las temperaturas más altas producen biocarbón con un mayor contenido de carbono fijo. Este carbono también es más estable (aromático), lo que significa que es altamente resistente a la descomposición microbiana en el suelo.

Esto hace que los biocarbones de alta temperatura sean ideales para el secuestro de carbono a largo plazo, ya que el carbono capturado permanecerá retenido durante siglos.

pH y contenido de cenizas

El biocarbón se vuelve más alcalino (pH más alto) a medida que aumenta la temperatura de producción. Esto ocurre por dos razones. Primero, los grupos funcionales ácidos en la superficie son destruidos por el calor.

Segundo, a medida que la masa orgánica se desprende, los componentes minerales inorgánicos de la materia prima original (las cenizas) se concentran más, elevando aún más el pH.

Porosidad y área superficial

Para la mayoría de las materias primas, el área superficial generalmente aumenta con la temperatura, alcanzando su punto máximo típicamente alrededor de 700-800°C. La eliminación de volátiles crea una red inicial de poros.

Las temperaturas más altas luego ensanchan y profundizan esta estructura porosa, aumentando drásticamente el área superficial interna. Esta propiedad es crítica para aplicaciones como la filtración de agua o la adsorción de contaminantes.

Capacidad de intercambio catiónico (CIC)

La relación aquí es más compleja. Los biocarbones de baja temperatura (< 500°C) a menudo tienen una CIC inicial más alta. Esto se debe a que retienen grupos funcionales que contienen oxígeno en su superficie que pueden retener nutrientes para las plantas.

Los biocarbones de alta temperatura tienen una CIC inicial muy baja, pero esta puede aumentar con el tiempo en el suelo a medida que sus superficies se oxidan lentamente.

Comprendiendo los compromisos

Elegir una temperatura de pirólisis no se trata de encontrar la "mejor" configuración, sino de tomar una decisión consciente basada en su objetivo principal.

Cantidad vs. Calidad

Este es el compromiso central. Si su objetivo es producir la máxima cantidad de biocarbón para usar como enmienda de suelo a granel, una temperatura más baja es más económica. Si necesita un adsorbente de alto rendimiento, debe aceptar los rendimientos más bajos de un proceso de alta temperatura.

Retención de nutrientes vs. Pureza de carbono

Las bajas temperaturas conservan más nutrientes de la materia prima original, como el nitrógeno. Sin embargo, las altas temperaturas son más efectivas para eliminar compuestos volátiles y crear una estructura de carbono más pura y estable.

Aporte energético vs. Valor del producto

Alcanzar altas temperaturas requiere una inversión energética significativa, lo que aumenta los costos de producción. Esto solo se justifica si el biocarbón de alto rendimiento resultante puede venderse a un precio superior para aplicaciones especializadas.

Elegir la temperatura adecuada para su objetivo

Su aplicación objetivo debe dictar sus parámetros de producción.

- Si su enfoque principal es la fertilidad del suelo y la retención de humedad: Use una temperatura baja a moderada (~350-550°C) para maximizar el rendimiento y retener propiedades superficiales beneficiosas para el intercambio de nutrientes.

- Si su enfoque principal es el secuestro de carbono a largo plazo: Use una temperatura más alta (>600°C) para crear un biocarbón altamente estable y denso en carbono con una vida media extremadamente larga.

- Si su enfoque principal es la adsorción de contaminantes o la filtración de agua: Use una temperatura alta (~650-800°C) para desarrollar la extensa microporosidad y el área superficial alta requeridas para una unión efectiva.

Al comprender la temperatura como su control principal, puede diseñar biocarbón para satisfacer las demandas precisas de su aplicación.

Tabla resumen:

| Temperatura de pirólisis | Rendimiento del biocarbón | Carbono fijo y estabilidad | pH y contenido de cenizas | Porosidad y área superficial | Capacidad de intercambio catiónico (CIC) |

|---|---|---|---|---|---|

| Baja (< 500°C) | Alta | Menor, menos estable | Menor, menos cenizas | Menor | CIC inicial más alta |

| Alta (> 500°C) | Baja | Mayor, más estable | Mayor, más cenizas | Mayor (picos ~700-800°C) | CIC inicial más baja |

¿Listo para diseñar el biocarbón perfecto para su aplicación específica?

Ya sea que su objetivo sea maximizar la fertilidad del suelo, lograr el secuestro de carbono a largo plazo o crear un adsorbente de alto rendimiento, KINTEK cuenta con el equipo de pirólisis de laboratorio y la experiencia para ayudarlo a controlar el proceso con precisión. Nuestras soluciones están diseñadas para investigadores y productores que necesitan resultados confiables y escalables.

Contáctenos hoy para discutir cómo podemos apoyar sus necesidades de producción e investigación de biocarbón. Optimicemos su proceso juntos. Póngase en contacto ahora →

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué temperatura se necesita para la pirólisis de residuos? Una guía para optimizar su proceso de conversión de residuos en valor

- ¿Cuáles son los factores que afectan el rendimiento de bio-aceite de la pirólisis de cáscara de coco? Controle 4 parámetros clave

- ¿Cuáles son los requisitos de equipo para cargar platino (Pt) en soportes compuestos? Agitación precisa para alta dispersión

- ¿Por qué se requieren altas temperaturas al sinterizar aceros inoxidables? Logre resultados puros y de alta densidad

- ¿Cómo controlan los hornos de reacción a alta temperatura los MMC in-situ? Domina la precisión del material y la integridad estructural