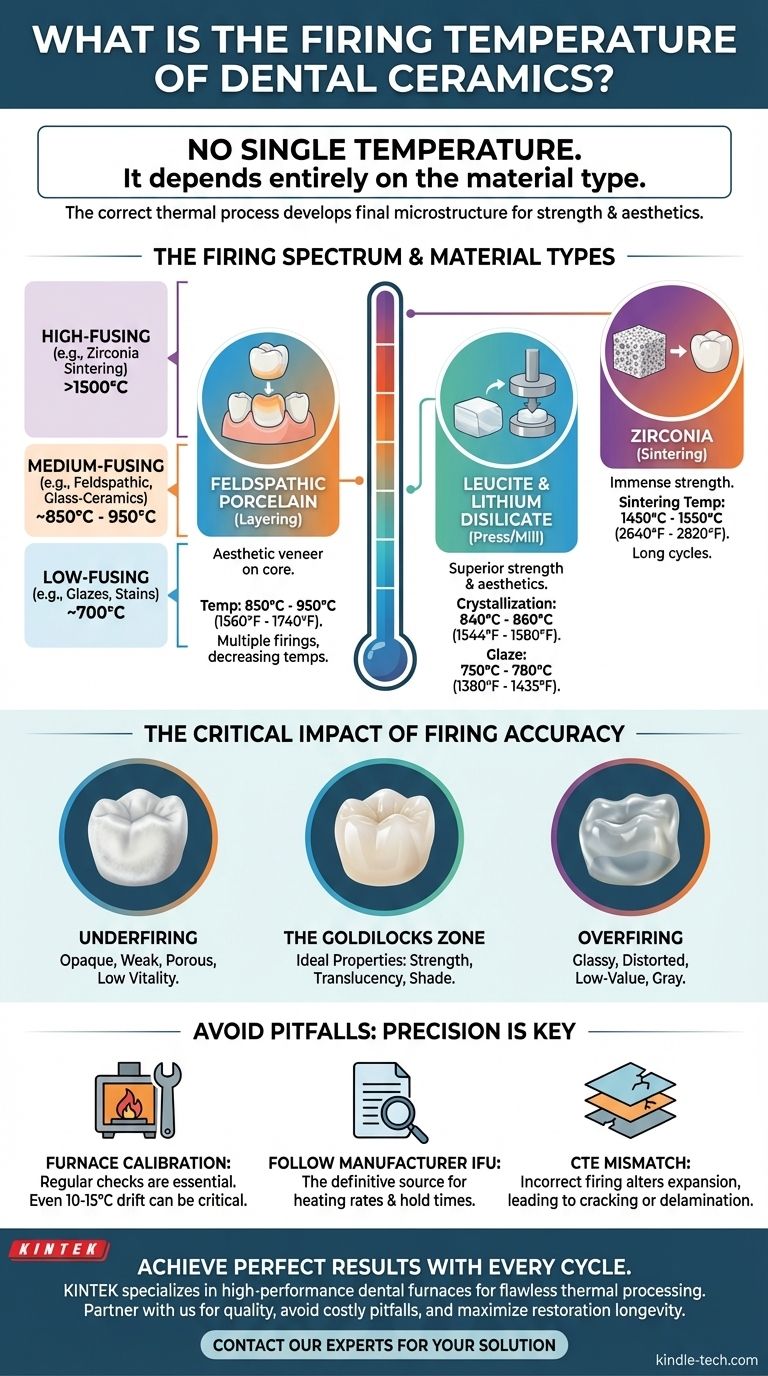

No existe una única temperatura de cocción para todas las cerámicas dentales. La temperatura correcta está dictada enteramente por el tipo específico de material cerámico que se está utilizando, con un amplio rango que abarca desde aproximadamente 700 °C para esmaltes de baja fusión hasta más de 1500 °C para la sinterización de zirconia de alta resistencia. Usar la temperatura incorrecta, incluso por un pequeño margen, puede arruinar la resistencia y las propiedades estéticas de la restauración.

El principio fundamental a comprender es que la cocción no se trata solo de calentar; es un proceso térmico preciso que desarrolla la microestructura final de la cerámica. El objetivo de temperatura específico desbloquea el equilibrio deseado de resistencia, translucidez y color para ese sistema de material único.

El espectro de cocción: por qué el tipo de material dicta la temperatura

Las cerámicas dentales no son un grupo monolítico. Son una familia de materiales, cada uno con una composición única y un ciclo térmico correspondiente requerido para lograr sus propiedades clínicas deseadas.

Porcelana Feldespática (Cerámicas de estratificación)

Estos son materiales tradicionales a base de vidrio utilizados principalmente para construir la capa estética de revestimiento sobre un núcleo más fuerte (como metal o zirconia).

Sus temperaturas de cocción son relativamente bajas, típicamente entre 850 °C y 950 °C (1560 °F - 1740 °F). A menudo se necesitan múltiples cocciones, y cada cocción subsiguiente (por ejemplo, para tinte o esmalte) se realiza a una temperatura ligeramente inferior para evitar la distorsión de las capas anteriores.

Leucita y Disilicato de Litio (Cerámicas vítreas prensables/mecanizables)

Estos materiales, como IPS Empress e IPS e.max, ofrecen una combinación superior de resistencia y estética en comparación con la porcelana feldespática. Se procesan de manera diferente.

Primero se prensan o mecanizan, y luego se someten a un ciclo de cocción de cristalización alrededor de 840 °C - 860 °C (1544 °F - 1580 °F) para desarrollar su estructura cristalina final de alta resistencia. Luego se aplica una cocción de esmaltado separada a menor temperatura, alrededor de 750 °C - 780 °C (1380 °F - 1435 °F), para crear el brillo superficial final.

Zirconia (Cerámicas policristalinas de alta resistencia)

La zirconia está en una clase propia. No se "cuece" en el sentido vítreo; se sinteriza. El material comienza como un bloque poroso similar a la tiza ("estado verde") y se calienta a temperaturas extremadamente altas.

Este proceso de sinterización fusiona las partículas individuales de zirconia, lo que hace que la restauración se encoja significativamente y obtenga su inmensa resistencia. Las temperaturas de sinterización son las más altas en las cerámicas dentales, típicamente oscilan entre 1450 °C y 1550 °C (2640 °F - 2820 °F) y duran varias horas.

El impacto crítico de la precisión de la cocción

Como resaltan las referencias, las desviaciones menores del ciclo de cocción ideal pueden provocar fallos clínicos importantes. La temperatura controla directamente el equilibrio final de las fases vítreas y cristalinas de la cerámica.

Cocción insuficiente: el resultado opaco y débil

Si la temperatura es demasiado baja o el tiempo de mantenimiento es demasiado corto, las partículas de cerámica no se fusionan por completo. Esto da como resultado un material poroso y poco sinterizado que parece opaco, calcáreo y reflectante, carente por completo de la vitalidad de un diente natural. También es significativamente más débil y más propenso a fracturarse.

Cocción excesiva: el resultado vítreo y distorsionado

Cuando la temperatura es demasiado alta, la fase vítrea del material fluye excesivamente. Esto puede hacer que la restauración se hunda y se distorsione, arruinando el ajuste marginal. Estéticamente, se vuelve demasiado translúcida, a menudo adquiriendo una apariencia gris y de bajo valor, ya que pasa demasiada luz a través de ella.

La "zona Ricitos de Oro": lograr propiedades ideales

Alcanzar la temperatura y el ciclo recomendados por el fabricante es la única forma de lograr las propiedades deseadas. Esta "Zona Ricitos de Oro" asegura el nivel correcto de fusión de partículas y crecimiento cristalino, produciendo una restauración con la resistencia, translucidez y tono deseados.

Comprender las compensaciones y las trampas

Lograr un ciclo de cocción perfecto implica más que simplemente establecer la temperatura correcta en la pantalla del horno.

La calibración del horno no es negociable

La temperatura que se muestra en la pantalla de su horno puede desviarse fácilmente de la temperatura real dentro del crisol. Una desviación de solo 10-15 grados puede ser suficiente para llevar una cerámica de un estado ideal a uno sobrecocido o subcocido. La calibración regular utilizando kits de plata u otros kits de calibración es esencial para obtener resultados predecibles.

Seguir las instrucciones del fabricante (IFU)

Los rangos de temperatura proporcionados aquí son pautas generales. Las Instrucciones de Uso (IFU) proporcionadas por el fabricante del material son la fuente de verdad definitiva. Adhiera siempre a sus recomendaciones específicas para velocidades de calentamiento, temperaturas objetivo y tiempos de mantenimiento.

Desajuste del coeficiente de expansión térmica (CTE)

La cocción incorrecta no solo afecta la estética; altera las propiedades físicas de un material, incluido su coeficiente de expansión térmica (CTE). Si está estratificando una cerámica sobre otra (por ejemplo, porcelana sobre un núcleo de zirconia), un CTE alterado puede crear tensión interna, lo que lleva a agrietamiento, astillado o deslaminación retardados de la capa de revestimiento.

Tomar la decisión correcta para su objetivo

Su protocolo de cocción debe adaptarse a su material y a su objetivo clínico.

- Si su enfoque principal es la estética con porcelana de estratificación: Su clave es ejecutar múltiples cocciones precisas a baja temperatura para construir color y forma sin distorsionar las capas subyacentes.

- Si su enfoque principal es la resistencia con zirconia monolítica: Su clave es un ciclo de sinterización de alta temperatura totalmente calibrado para garantizar una densificación completa y una máxima resistencia a la fractura.

- Si su enfoque principal es la eficiencia con cerámicas prensables: Su clave es seguir estrictamente el proceso de dos etapas de prensado y luego cocción de esmalte para garantizar un ajuste, resistencia y acabado superficial óptimos.

Dominar la ciencia del procesamiento térmico es fundamental para producir restauraciones dentales duraderas y realistas.

Tabla de resumen:

| Tipo de cerámica | Rango de temperatura de cocción típico | Propósito clave |

|---|---|---|

| Porcelana Feldespática | 850°C - 950°C (1560°F - 1740°F) | Estratificación estética de revestimiento |

| Leucita y Disilicato de Litio | 840°C - 860°C (Cristalización) | Resistencia y estética para cerámicas prensables/mecanizables |

| Zirconia | 1450°C - 1550°C (2640°F - 2820°F) | Sinterización para máxima resistencia |

Logre resultados perfectos con cada ciclo de cocción

La precisión no es negociable en las cerámicas dentales. KINTEK se especializa en hornos dentales y consumibles de alto rendimiento diseñados para un procesamiento térmico impecable. Ya sea que trabaje con porcelana estratificada, cerámicas prensables o zirconia de alta resistencia, nuestro equipo ofrece la precisión y confiabilidad que exige su laboratorio.

Permita que KINTEK sea su socio en calidad:

- Asegure un control preciso de la temperatura para una resistencia y estética óptimas.

- Evite las costosas trampas de la cocción insuficiente y excesiva.

- Maximice la longevidad y el rendimiento de sus restauraciones.

Póngase en contacto con nuestros expertos hoy para encontrar la solución de horno perfecta para sus materiales cerámicos específicos y objetivos clínicos.

Guía Visual

Productos relacionados

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿A qué temperatura funciona un horno de sinterización dental? Dominando el ciclo térmico específico del material

- ¿Cuál es la función de un horno de sinterización de alto vacío en 3Y-TZP? Mejora la calidad de las restauraciones dentales

- ¿Cuál es la temperatura de cocción de la cerámica dental de porcelana? Una guía de clasificaciones y ciclos

- ¿Cómo se puede calibrar un horno de porcelana utilizando un enfoque de indicador visual? Domina la precisión específica del material

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Se pueden manchar los dientes de cerámica? Por qué las cerámicas dentales de alta calidad resisten la decoloración

- ¿Cuáles son las desventajas de las restauraciones totalmente cerámicas? Limitaciones clave para el éxito a largo plazo

- ¿Para qué se utilizan las cerámicas en odontología? Logre restauraciones duraderas y de aspecto natural