El mecanismo fundamental de crecimiento de la Deposición Química de Vapor (CVD) es un proceso de múltiples etapas en el que los precursores químicos gaseosos son transportados a un sustrato, se adsorben en su superficie y luego sufren una reacción química para formar una película delgada sólida. El proceso comienza con la introducción de gases reactivos en una cámara, seguida de su distribución uniforme a través del sustrato (oblea). Estos precursores se absorben, reaccionan para formar "islas" iniciales de material que crecen y se fusionan, y finalmente, los subproductos gaseosos de la reacción se eliminan de la cámara.

En esencia, la CVD es una reacción química controlada en una superficie. Transforma moléculas en fase gaseosa en un material de estado sólido, construyendo una película de alta pureza capa por capa a través de una secuencia precisa de transporte, adsorción, reacción y eliminación.

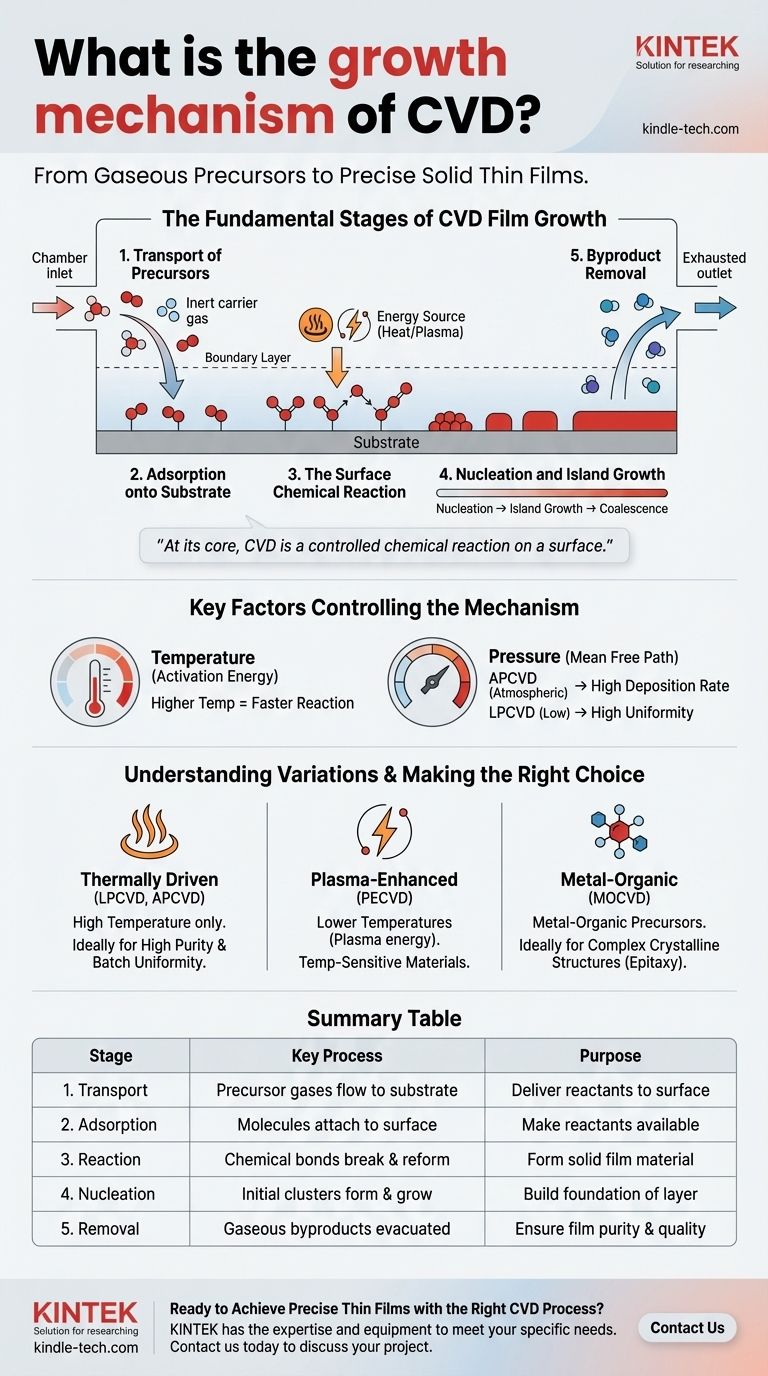

Las etapas fundamentales del crecimiento de películas CVD

Para comprender verdaderamente la CVD, debe verla como una secuencia de eventos físicos y químicos distintos. Cada etapa debe controlarse con precisión para lograr una película uniforme y de alta calidad.

Etapa 1: Transporte de precursores

El proceso comienza con la introducción de uno o más gases reactivos, conocidos como precursores, en el reactor CVD. Estos gases son transportados hacia el sustrato, a menudo por un gas portador inerte. Un concepto crítico aquí es la capa límite, una capa delgada de gas estancado justo encima de la superficie del sustrato, que los precursores deben atravesar por difusión para llegar a su destino.

Etapa 2: Adsorción en el sustrato

Una vez que las moléculas precursoras llegan al sustrato, deben adherirse físicamente a la superficie en un proceso llamado adsorción. Este paso es un requisito previo para cualquier reacción química. El sustrato mantiene las moléculas reactivas en su lugar, haciéndolas disponibles para la etapa de reacción posterior.

Etapa 3: La reacción química superficial

Este es el corazón del proceso CVD. Con energía térmica (calor) u otra fuente de energía como el plasma, las moléculas precursoras adsorbidas rompen sus enlaces químicos originales y reaccionan. Forman nuevos enlaces más estables, creando el material sólido que constituye la película deseada.

Etapa 4: Nucleación y crecimiento de islas

La película no se forma instantáneamente como una capa completa. El material sólido recién formado aparece primero como pequeños cúmulos aislados llamados núcleos. Estos núcleos actúan como semillas, creciendo en "islas" más grandes a medida que ocurren más reacciones. Con el tiempo, estas islas se expanden y se fusionan, un proceso llamado coalescencia, para formar una película sólida continua en todo el sustrato.

Etapa 5: Eliminación de subproductos

Las reacciones químicas que forman la película sólida también crean subproductos gaseosos no deseados. Estos productos de desecho deben desorberse eficientemente de la superficie y transportarse fuera del reactor. Una eliminación incompleta puede llevar a la incorporación de impurezas en la película, degradando su calidad.

Factores clave que controlan el mecanismo de crecimiento

El éxito del proceso CVD depende del control de las variables que influyen en estas etapas. La temperatura y la presión son las dos palancas más críticas para manipular el resultado.

El papel de la temperatura

La temperatura proporciona la energía de activación necesaria para las reacciones químicas en la superficie del sustrato. Temperaturas más altas generalmente aumentan la velocidad de reacción, pero demasiado calor puede causar reacciones en fase gaseosa no deseadas antes de que los precursores lleguen al sustrato.

El impacto de la presión

La presión dicta la concentración y el camino libre medio de las moléculas de gas.

- La presión atmosférica (APCVD) da como resultado una capa límite muy delgada, lo que lleva a altas tasas de deposición.

- La baja presión (LPCVD) aumenta el camino libre medio de las moléculas de gas, lo que permite un recubrimiento más uniforme de muchos sustratos a la vez, incluso en superficies complejas.

Comprendiendo las variaciones en el mecanismo

Si bien las cinco etapas fundamentales permanecen constantes, los diferentes tipos de CVD utilizan distintos métodos para impulsar la reacción superficial.

CVD impulsada térmicamente (LPCVD, APCVD)

Este es el mecanismo clásico donde la alta temperatura es la única fuente de energía utilizada para iniciar la reacción química en el sustrato calentado.

CVD mejorada por plasma (PECVD)

La PECVD utiliza un campo eléctrico para generar un plasma, un gas energizado. Este plasma proporciona la energía para romper los enlaces precursores, permitiendo que la reacción química ocurra a temperaturas mucho más bajas. Esto es crítico para depositar películas en sustratos que no pueden soportar altas temperaturas.

CVD metalorgánica (MOCVD)

La MOCVD es una forma especializada de CVD que utiliza compuestos metalorgánicos como precursores. Esta técnica ofrece un control excepcionalmente fino sobre la composición de la película, lo que la hace esencial para la fabricación de dispositivos semiconductores complejos como LED y electrónica de alta potencia.

Tomar la decisión correcta para su objetivo

La selección del método CVD correcto requiere hacer coincidir las características del proceso con el resultado deseado para la película.

- Si su enfoque principal es la alta pureza y la uniformidad por lotes: a menudo se elige LPCVD porque la presión reducida permite una excelente distribución del precursor en muchas obleas.

- Si su enfoque principal es la deposición en materiales sensibles a la temperatura: PECVD es la opción ideal porque el plasma proporciona la energía de reacción, lo que permite temperaturas de proceso significativamente más bajas.

- Si su enfoque principal es crear estructuras cristalinas complejas (epitaxia): MOCVD proporciona el control químico preciso necesario para construir estas capas de material avanzadas.

En última instancia, comprender estas etapas de crecimiento fundamentales le permite seleccionar y controlar el proceso CVD adecuado para lograr las propiedades de película deseadas para cualquier aplicación.

Tabla resumen:

| Etapa | Proceso clave | Propósito |

|---|---|---|

| 1. Transporte | Los gases precursores fluyen hacia el sustrato | Entregar reactivos a la superficie |

| 2. Adsorción | Las moléculas se adhieren a la superficie del sustrato | Poner los reactivos a disposición para la reacción |

| 3. Reacción | Los enlaces químicos se rompen y se reforman (ayudados por calor/plasma) | Formar el material de la película sólida |

| 4. Nucleación | Los cúmulos iniciales (núcleos) se forman y crecen hasta formar una película continua | Construir la base de la capa |

| 5. Eliminación | Los subproductos gaseosos se desorben y se evacuan | Garantizar la pureza y calidad de la película |

¿Listo para lograr películas delgadas precisas con el proceso CVD adecuado?

Comprender el mecanismo de crecimiento es el primer paso para optimizar su deposición. Ya sea que requiera la alta uniformidad de LPCVD, las capacidades de baja temperatura de PECVD o el control composicional preciso de MOCVD, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades específicas de su laboratorio.

Contáctenos hoy a través de nuestro [#ContactForm] para discutir su proyecto. Deje que nuestros especialistas le ayuden a seleccionar la solución CVD ideal para mejorar los resultados de su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cómo se realiza el recubrimiento CVD? Una guía paso a paso para una ingeniería de superficies superior

- ¿Por qué se utiliza un portamuestras giratorio para la deposición de acero inoxidable? Logrando la máxima uniformidad del recubrimiento

- ¿Qué ventajas técnicas ofrece un reactor de CVD para implantes dentales? Lograr un recubrimiento uniforme en geometrías complejas

- ¿Cuáles son los métodos sintéticos para el grafeno? Explicación de la deposición química de vapor (CVD)

- ¿Cuál es la función de los sistemas de alto vacío en CVD? Control de Precisión para Catalizadores de Oxidación Superiores

- ¿Cuáles son los diferentes tipos de deposición química? Una guía de métodos de recubrimiento de película delgada

- ¿Por qué se eligen los soportes de grafito para soportar sustratos de silicio? Beneficios clave para la pureza del recubrimiento de Al2TiO5.

- ¿Por qué la deposición física de vapor? Para recubrimientos de película delgada superiores, duraderos y puros