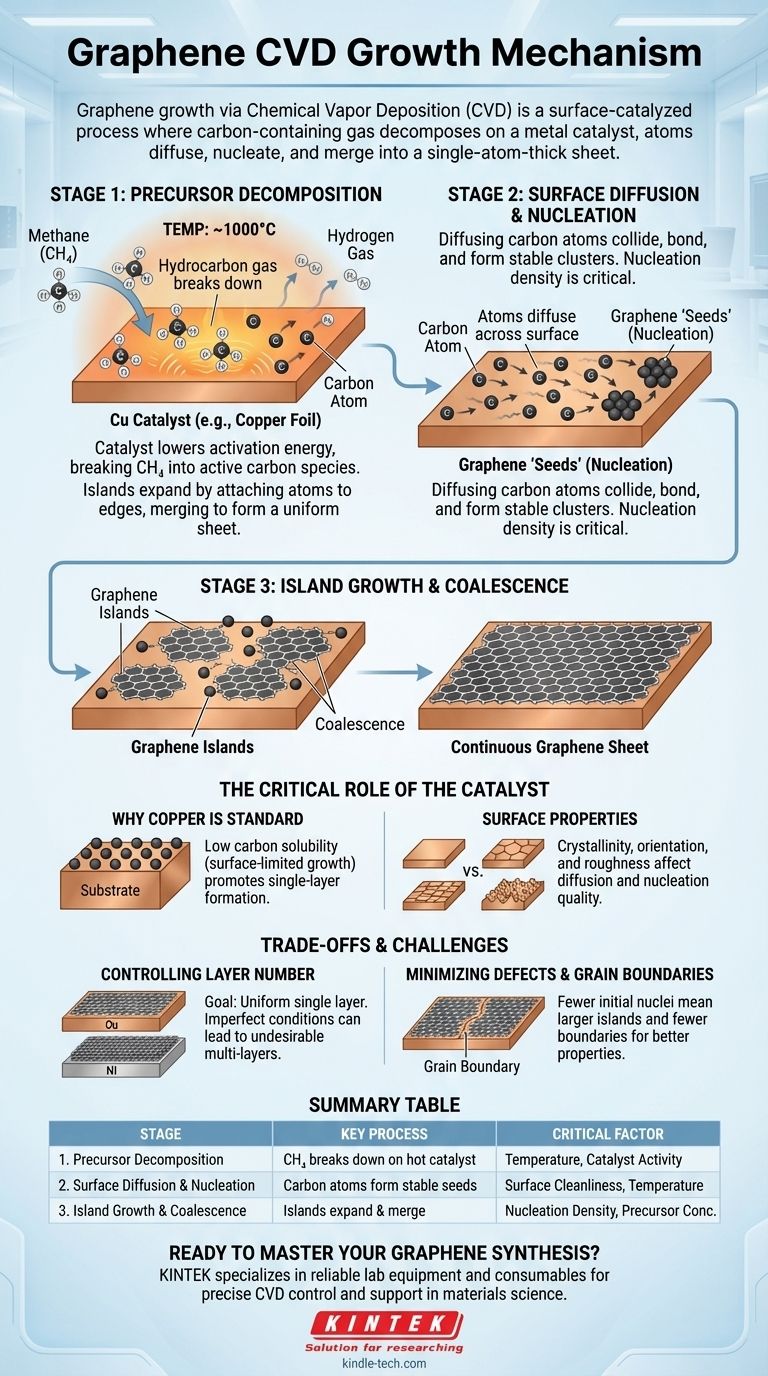

En resumen, el crecimiento del grafeno mediante Deposición Química de Vapor (CVD) es un proceso catalizado por la superficie. Se introduce un gas que contiene carbono, como el metano, en una cámara de alta temperatura donde se descompone sobre un catalizador metálico, típicamente cobre. Los átomos de carbono resultantes se difunden por la superficie del metal, nuclean en pequeñas "islas" de grafeno, y luego estas islas crecen y se fusionan para formar una lámina continua de un solo átomo de espesor.

En esencia, el crecimiento del grafeno CVD es un equilibrio delicado. Usted está coreografiando la descomposición de un gas precursor y el autoensamblaje de átomos de carbono en una superficie catalizadora, donde el control preciso de la temperatura, la presión y el propio catalizador determina la calidad final de la película.

Etapas Fundamentales del Crecimiento del Grafeno

Comprender el proceso CVD requiere dividirlo en tres etapas distintas y secuenciales. Cada etapa es un punto de control que influye directamente en las características de la película de grafeno final.

Etapa 1: Descomposición del Precursor

El proceso comienza alimentando un gas hidrocarburo (el precursor) a un reactor calentado a unos 1000 °C. El metano ($\text{CH}_4$) es una opción común.

A esta alta temperatura, el sustrato metálico, la mayoría de las veces una lámina de cobre, actúa como catalizador. Reduce la energía necesaria para romper los enlaces químicos del gas precursor, lo que provoca que se descomponga en especies de carbono activas (radicales) en la superficie del metal.

Etapa 2: Difusión Superficial y Nucleación

Una vez liberados, estos átomos de carbono individuales no son estáticos. Poseen suficiente energía térmica para difundirse o "deslizarse" por la superficie caliente del catalizador.

Finalmente, los átomos de carbono en difusión colisionan y se unen, formando cúmulos pequeños y estables. Esta formación inicial de una "semilla" de grafeno se denomina nucleación. La densidad de estos sitios de nucleación es un parámetro crítico; demasiados sitios conducen a una película con muchos límites de grano.

Etapa 3: Crecimiento y Coalescencia de Islas

Cada sitio de nucleación actúa como semilla para una isla de grafeno en crecimiento. Los átomos de carbono que se difunden en la superficie se adhieren preferentemente a los bordes abiertos de estas islas existentes, lo que provoca que se expandan hacia afuera.

Este crecimiento continúa hasta que las islas individuales se encuentran y se cosen, un proceso conocido como coalescencia. Cuando se controla adecuadamente, esto forma una lámina de grafeno continua, uniforme y de una sola capa que cubre toda la superficie del catalizador.

El Papel Crítico del Catalizador

La elección del sustrato metálico es posiblemente el factor más importante en todo el proceso CVD. No es simplemente una superficie sobre la que crecer; es un participante activo en la reacción.

Por qué el Cobre es el Estándar

El cobre es el catalizador más común para producir grafeno de monocapa de alta calidad. Esto se debe a su bajísima solubilidad en carbono.

Dado que el carbono no se disuelve bien en el cobre masivo, el crecimiento está "limitado por la superficie". Los átomos de carbono permanecen en la superficie, promoviendo el crecimiento lateral de una sola capa en lugar de la precipitación de múltiples capas.

El Impacto de las Propiedades de la Superficie

La calidad de la superficie del catalizador en sí es primordial. Factores como la cristalinidad, la orientación de la faceta cristalina e incluso la rugosidad superficial microscópica pueden afectar drásticamente cómo se difunden los átomos de carbono y dónde nuclean.

Una superficie de catalizador lisa, limpia y uniforme es esencial para minimizar los defectos y lograr dominios de grafeno monocristalino grandes.

Comprender las Compensaciones y Desafíos

Aunque el proceso CVD es potente, lograr películas de grafeno perfectas es un desafío. El control es una batalla constante contra fenómenos físicos competitivos.

Control del Número de Capas

El objetivo principal suele ser una capa única y uniforme. Sin embargo, si las condiciones no son óptimas (por ejemplo, el flujo del precursor es demasiado alto o el enfriamiento es demasiado rápido en un catalizador diferente como el níquel), el carbono puede formar múltiples capas de grafeno apiladas en parches no deseados. Este es un modo de fallo común.

Minimización de Defectos y Límites de Grano

Cuando las islas de grafeno separadas coalescen, las líneas donde se encuentran se denominan límites de grano. Estas son imperfecciones estructurales que pueden degradar las propiedades eléctricas y mecánicas de la lámina de grafeno.

Controlar la densidad de los sitios de nucleación iniciales es la clave para minimizar estos límites. Menos sitios de nucleación significan islas individuales más grandes y, en consecuencia, una película final con menos límites de grano.

Tomar la Decisión Correcta para su Objetivo

Optimizar un proceso CVD requiere alinear sus parámetros con un objetivo específico. Las condiciones ideales para un objetivo pueden ser perjudiciales para otro.

- Si su enfoque principal es la cobertura de monocapa de área grande: Utilice un catalizador de cobre y apunte a un régimen "limitado por difusión" con una baja concentración de precursor de carbono para promover el crecimiento de islas grandes y minimizar la densidad de nucleación.

- Si su enfoque principal son los estudios fundamentales de crecimiento: Experimente con variaciones en el flujo del precursor, la temperatura y la presión para mapear cómo estos cambios afectan la densidad de nucleación y la forma de la isla.

- Si su enfoque principal es la fabricación de dispositivos: Priorice la minimización de límites de grano y arrugas, ya que estos defectos dispersan los portadores de carga y reducen el rendimiento del dispositivo. Esto implica invertir en sustratos catalíticos pretratados de alta calidad.

En última instancia, dominar el CVD de grafeno consiste en comprender y controlar el viaje de un solo átomo de carbono desde una molécula de gas hasta su lugar final en una red cristalina.

Tabla Resumen:

| Etapa | Proceso Clave | Factor Crítico |

|---|---|---|

| 1. Descomposición del Precursor | El gas hidrocarburo (ej. metano) se descompone en la superficie caliente del catalizador. | Temperatura, Actividad del Catalizador |

| 2. Difusión Superficial y Nucleación | Los átomos de carbono se difunden y forman "semillas" estables de grafeno. | Limpieza de la Superficie, Temperatura |

| 3. Crecimiento y Coalescencia de Islas | Las islas se expanden y se fusionan en una lámina continua de grafeno. | Densidad de Nucleación, Concentración del Precursor |

¿Listo para Dominar su Síntesis de Grafeno?

Comprender el mecanismo de crecimiento es el primer paso. Lograr grafeno consistente y de alta calidad requiere un control preciso del proceso CVD y el equipo adecuado.

KINTEK se especializa en equipos de laboratorio y consumibles, satisfaciendo las necesidades exactas de investigadores e ingenieros en ciencia de materiales. Proporcionamos las herramientas fiables y el soporte experto para ayudarle a optimizar sus parámetros, minimizar defectos y superar los límites de sus aplicaciones de grafeno.

Contacte con nuestros expertos hoy mismo para discutir cómo podemos apoyar la innovación de su laboratorio en materiales 2D.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas