El gas inerte más común utilizado en el sputtering es el Argón (Ar). Se elige por su equilibrio ideal entre masa atómica, coste e inercia química. Los átomos de Argón se ionizan para formar un plasma, y estos iones se aceleran para bombardear un material objetivo, expulsando físicamente átomos que se depositan como una película delgada sobre un sustrato.

La elección del gas en el sputtering es una decisión crítica que dicta la eficiencia y la naturaleza química del proceso de deposición. Si bien el Argón es el estándar universal debido a su rentabilidad, el gas óptimo se selecciona basándose en un principio físico: igualar la masa atómica del gas con el material objetivo para la transferencia de momento más eficiente.

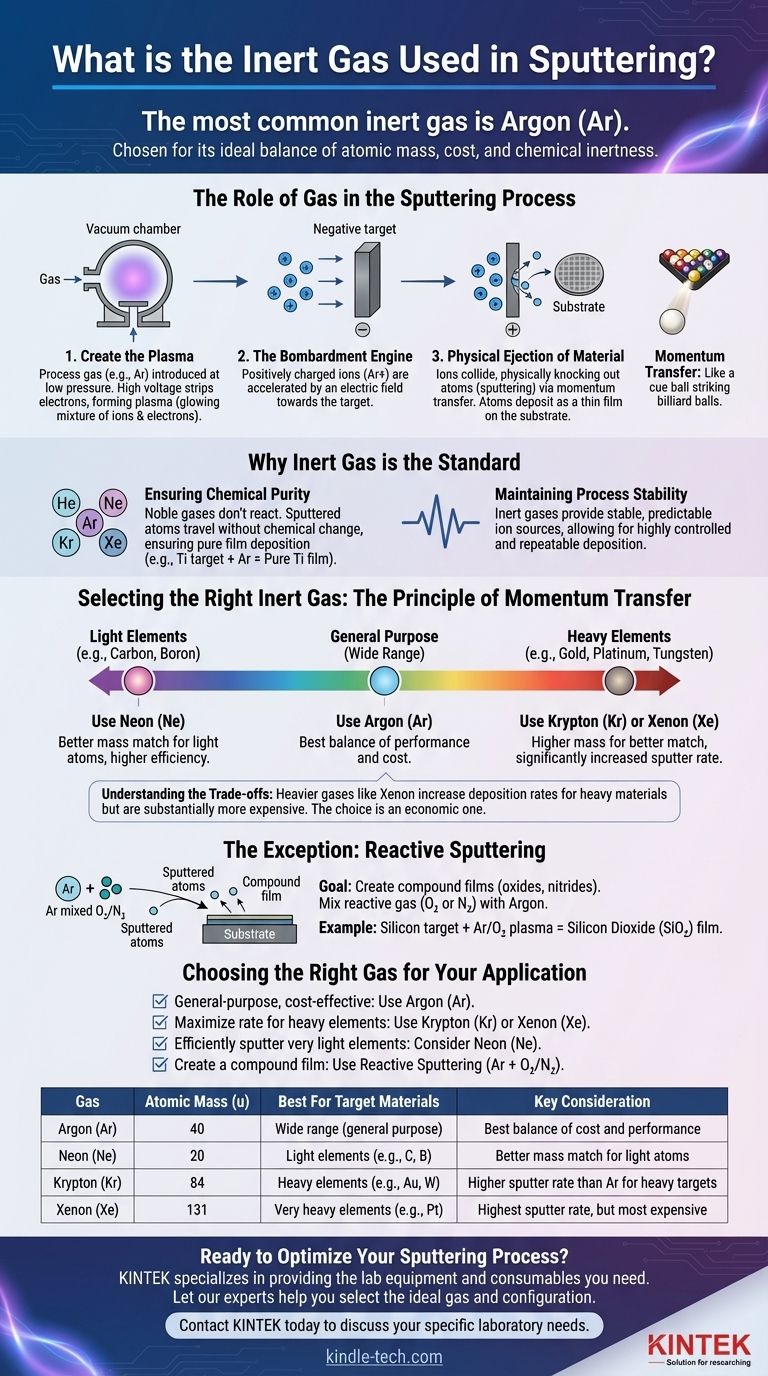

El Papel del Gas en el Proceso de Sputtering

Creación del Plasma

El proceso de sputtering comienza en una cámara de vacío. Se introduce un gas de proceso, típicamente un gas inerte, a una presión muy baja.

Luego se aplica un alto voltaje, que arranca electrones de los átomos de gas. Esto crea un estado de la materia llamado plasma, una mezcla brillante de iones de gas cargados positivamente y electrones libres.

El Motor del Bombardeo

Los iones cargados positivamente dentro del plasma (por ejemplo, Ar+) son acelerados poderosamente por un campo eléctrico hacia el objetivo, que es el material fuente para la película y tiene una carga negativa.

Expulsión Física del Material

Estos iones de alta energía colisionan con la superficie del objetivo con inmensa fuerza. La colisión es un proceso puramente físico basado en la transferencia de momento, muy parecido a una bola blanca golpeando un triángulo de bolas de billar.

Este impacto expulsa físicamente, o "pulveriza" (sputters), átomos del material objetivo. Estos átomos pulverizados viajan a través de la cámara y se depositan sobre un sustrato (como una oblea de silicio o un portaobjetos de vidrio), construyendo gradualmente una película delgada.

Por Qué el Gas Inerte es el Estándar

Garantizar la Pureza Química

La razón principal para usar un gas inerte es su naturaleza no reactiva. Los gases nobles como el Argón, el Neón, el Kriptón y el Xenón no forman enlaces químicos fácilmente.

Esto asegura que los átomos pulverizados del objetivo viajen al sustrato sin reaccionar con el gas de proceso. Si pulveriza un objetivo de titanio puro con Argón, deposita una película de titanio puro.

Mantener la Estabilidad del Proceso

Los gases inertes proporcionan una fuente de iones estable y predecible. No se descomponen ni participan en reacciones secundarias no deseadas dentro del plasma, lo que permite un proceso de deposición altamente controlado y repetible.

Selección del Gas Inerte Correcto

Argón: El Caballo de Batalla del Sputtering

El Argón es la opción predeterminada para la gran mayoría de las aplicaciones de sputtering. Es relativamente económico, fácil de conseguir y tiene una masa atómica que proporciona una buena eficiencia de sputtering para una amplia gama de materiales comunes.

El Principio de Transferencia de Momento

Para el proceso de sputtering más eficiente, el peso atómico del gas de sputtering debe ser lo más cercano posible al peso atómico del material objetivo. La máxima transferencia de energía ocurre cuando las partículas que colisionan tienen masas similares.

Neón para Elementos Más Ligeros

Al pulverizar elementos muy ligeros (por ejemplo, Carbono, Boro), el gas Neón (Ne), más ligero, proporciona una mejor coincidencia de masa que el Argón. Esto da como resultado una transferencia de energía más eficiente y un mejor rendimiento de sputtering para esos objetivos específicos.

Kriptón y Xenón para Elementos Más Pesados

A la inversa, al pulverizar materiales objetivo pesados (por ejemplo, Oro, Platino, Tungsteno), se utilizan gases inertes más pesados como el Kriptón (Kr) o el Xenón (Xe). Su mayor masa proporciona una coincidencia mucho mejor, lo que lleva a una tasa de sputtering significativamente mayor.

Comprender las Compensaciones

Coste frente a Tasa de Sputtering

Aunque el Xenón puede aumentar drásticamente la tasa de deposición para materiales pesados, es sustancialmente más caro que el Argón. La decisión se convierte en una económica: el beneficio de una mayor velocidad de proceso y rendimiento debe sopesarse frente al mayor coste operativo del gas.

La Excepción: Sputtering Reactivo

En algunos casos, el objetivo no es depositar una película pura sino una película compuesta. Esto se logra mediante el sputtering reactivo.

En esta técnica, se mezcla intencionadamente un gas reactivo como Oxígeno (O₂) o Nitrógeno (N₂) con el Argón. Los átomos pulverizados del objetivo reaccionan con este gas de camino al sustrato, formando una película de óxido o nitruro. Por ejemplo, pulverizar un objetivo de silicio en un plasma de Argón/Oxígeno crea una película de dióxido de silicio (SiO₂).

Elegir el Gas Correcto para su Aplicación

Seleccionar el gas correcto es fundamental para lograr su objetivo de deposición. Su elección depende directamente del material que está pulverizando y del resultado deseado.

- Si su enfoque principal es el sputtering de propósito general y rentable: Use Argón, ya que proporciona el mejor equilibrio entre rendimiento y coste para una amplia gama de materiales.

- Si su enfoque principal es maximizar la tasa de deposición de elementos pesados (p. ej., Oro, Platino): Use un gas más pesado como Kriptón o Xenón, pero prepárese para el mayor coste.

- Si su enfoque principal es pulverizar elementos muy ligeros de manera eficiente: Considere el Neón para una mejor coincidencia de masa y una transferencia de momento más eficiente.

- Si su enfoque principal es crear una película compuesta (p. ej., un óxido o nitruro): Debe utilizar sputtering reactivo añadiendo un gas como Oxígeno o Nitrógeno a su plasma de Argón.

En última instancia, el gas que elija controla directamente tanto la eficiencia física como el resultado químico de su proceso de deposición de película delgada.

Tabla Resumen:

| Gas | Masa Atómica (u) | Mejor Para Materiales Objetivo | Consideración Clave |

|---|---|---|---|

| Argón (Ar) | 40 | Amplia gama (propósito general) | Mejor equilibrio entre coste y rendimiento |

| Neón (Ne) | 20 | Elementos ligeros (p. ej., Carbono, Boro) | Mejor coincidencia de masa para átomos ligeros |

| Kriptón (Kr) | 84 | Elementos pesados (p. ej., Oro, Tungsteno) | Tasa de sputtering más alta que Ar para objetivos pesados |

| Xenón (Xe) | 131 | Elementos muy pesados (p. ej., Platino) | Tasa de sputtering más alta, pero el más caro |

¿Listo para optimizar su proceso de sputtering?

El gas inerte correcto es fundamental para lograr una deposición de película delgada eficiente y de alta calidad. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles que necesita para perfeccionar sus aplicaciones de sputtering, desde sistemas de suministro de gas de alta pureza hasta objetivos de precisión.

Permita que nuestros expertos le ayuden a seleccionar el gas y la configuración ideales para maximizar su tasa de deposición y la calidad de la película. Contacte a KINTEK hoy mismo para discutir sus necesidades específicas de laboratorio y descubrir cómo podemos mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Enfriador de trampa fría directa para vacío

- Autoclave de vapor horizontal de alta presión de laboratorio para uso en laboratorio

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura