En esencia, la Deposición Química en Fase Vapor (CVD) es un mecanismo para construir un material sólido a partir de un gas. El proceso implica la introducción de uno o más gases precursores volátiles en una cámara de reacción donde se descomponen sobre un sustrato calentado. Esta reacción química deposita una película sólida delgada y de alto rendimiento sobre la superficie del sustrato, mientras que los subproductos gaseosos se eliminan.

La clave es que la CVD no es un simple proceso de recubrimiento o pulverización. Es una reacción química controlada que "crece" una película sólida sobre una superficie, permitiendo la construcción precisa de materiales con alta pureza y estructuras cristalinas específicas.

El mecanismo de la CVD paso a paso

Para entender la CVD, es mejor desglosarla en una secuencia de eventos distintos. Cada paso es crítico para controlar la calidad y las propiedades del material final.

1. Introducción de gases precursores

El proceso comienza alimentando gases precursores específicos en una cámara de deposición. Estos son compuestos volátiles que contienen los elementos químicos destinados a la película final.

La cámara se mantiene típicamente bajo un ambiente controlado, a menudo de baja presión (vacío). Esto asegura la estabilidad del proceso y minimiza la contaminación.

2. Transporte al sustrato

Una vez dentro de la cámara, un gas portador o un diferencial de presión transporta las moléculas precursoras al sustrato. El sustrato es el material u objeto sobre el que se hará crecer la película.

Los caudales de gas se gestionan con precisión para asegurar un suministro constante y uniforme de reactivos a la superficie del sustrato.

3. Reacción superficial y descomposición

Este es el evento central del mecanismo de la CVD. El sustrato se calienta a una temperatura de reacción específica, proporcionando la energía térmica necesaria para iniciar una reacción química.

Cuando los gases precursores entran en contacto con la superficie caliente, se adsorben (se adhieren temporalmente) a ella y se descomponen o reaccionan con otros gases. Esto rompe los enlaces químicos de los precursores, liberando los átomos deseados.

4. Crecimiento y nucleación de la película

Los átomos liberados se unen al sustrato y entre sí, formando una película sólida estable. Este proceso, conocido como nucleación, se acumula capa por capa con el tiempo.

Debido a que la reacción ocurre directamente en la superficie, la película se adapta con precisión a la forma del sustrato, creando un recubrimiento uniforme y denso.

5. Eliminación de subproductos

Las reacciones químicas que forman la película sólida casi siempre crean subproductos gaseosos no deseados.

Un flujo continuo de gas a través de la cámara es esencial para eliminar estos subproductos. Esto evita que se incorporen a la película en crecimiento, lo que crearía impurezas y defectos.

Comprensión de los parámetros clave de control

La calidad de una película CVD no es accidental; es el resultado directo de controlar meticulosamente el entorno de reacción. Comprender estos parámetros es clave para entender el proceso en sí.

El papel de la temperatura

La temperatura es, posiblemente, la variable más crítica. Proporciona la energía de activación necesaria para que ocurran la descomposición del precursor y las reacciones superficiales. Demasiado baja, y la reacción no ocurrirá; demasiado alta, y pueden ocurrir reacciones en fase gaseosa no deseadas, reduciendo la calidad de la película.

La importancia de la presión

La presión dentro de la cámara dicta la concentración de moléculas precursoras y su camino libre medio (la distancia promedio que recorre una molécula antes de chocar con otra). Controlar la presión es vital para gestionar la tasa de deposición y la uniformidad de la película.

La función del caudal de gas

Los caudales determinan la tasa de suministro de gases precursores frescos al sustrato y, lo que es igual de importante, la tasa a la que se eliminan los subproductos. Este equilibrio es crucial para lograr películas de alta pureza a una tasa de crecimiento constante.

Inconvenientes y compensaciones comunes

Aunque potente, el proceso CVD tiene desafíos inherentes que provienen directamente de su mecanismo. Reconocerlos es esencial para una aplicación exitosa.

Pureza y contaminación

El proceso es altamente sensible a las impurezas. Cualquier contaminante en los gases precursores o fugas en la cámara de vacío puede incorporarse a la película, degradando su rendimiento.

Desafíos de uniformidad

Lograr un espesor de película perfectamente uniforme en un sustrato grande o de forma compleja es un desafío significativo. Requiere un control sofisticado de los gradientes de temperatura y la dinámica del flujo de gas para asegurar que todas las superficies reciban un flujo igual de reactivos.

Selección de precursores

La elección del precursor es crítica. Un precursor ideal es lo suficientemente volátil como para ser transportado fácilmente como gas, pero lo suficientemente estable como para no descomponerse prematuramente. Además, sus subproductos deben ser volátiles y no reactivos para asegurar que puedan eliminarse fácilmente.

Tomar la decisión correcta para su objetivo

El mecanismo de la CVD puede ajustarse para lograr diferentes resultados. Su objetivo principal determinará qué parámetros del proceso son más críticos de controlar.

- Si su enfoque principal son las películas cristalinas de alta pureza: Priorice los gases precursores ultrapuros y un control de temperatura preciso y estable en todo el sustrato.

- Si su enfoque principal es recubrir formas complejas de manera uniforme: Domine la dinámica del flujo de gas y los ajustes de presión para asegurar que los reactivos se entreguen uniformemente a todas las superficies.

- Si su enfoque principal es una alta tasa de deposición: Probablemente necesitará aumentar la temperatura y la concentración del precursor, pero debe gestionarlo cuidadosamente para evitar sacrificar la uniformidad y la pureza de la película.

Al dominar los principios fundamentales de esta reacción química catalizada en superficie, puede aprovechar eficazmente el proceso CVD para diseñar materiales avanzados con una precisión excepcional.

Tabla resumen:

| Paso del proceso CVD | Acción clave | Resultado |

|---|---|---|

| 1. Introducción de gas | Los gases precursores entran en la cámara | Se suministran reactivos volátiles |

| 2. Transporte | Los gases fluyen al sustrato calentado | Las moléculas alcanzan la superficie para la reacción |

| 3. Reacción superficial | Los precursores se adsorben y descomponen en el sustrato | Se liberan los átomos deseados para la formación de la película |

| 4. Crecimiento de la película | Los átomos nuclean y se unen capa por capa | Se construye un recubrimiento sólido y conforme |

| 5. Eliminación de subproductos | Los subproductos gaseosos son arrastrados | Se logran películas de alta pureza y sin defectos |

¿Listo para lograr películas delgadas precisas y de alta pureza en su laboratorio? KINTEK se especializa en equipos y consumibles avanzados de CVD, proporcionando el control de temperatura confiable, los sistemas de suministro de gas y las cámaras de vacío necesarios para dominar el mecanismo de la CVD. Ya sea que esté recubriendo geometrías complejas o cultivando materiales cristalinos, nuestras soluciones están diseñadas para una uniformidad y pureza superiores. Contacte a nuestros expertos hoy para discutir cómo podemos optimizar su proceso de deposición.

Guía Visual

Productos relacionados

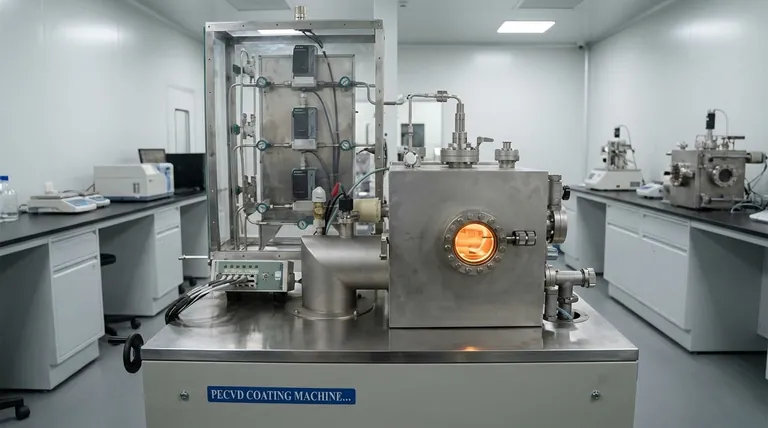

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?