En esencia, la deposición física de vapor (PVD) es una familia de técnicas de recubrimiento basadas en vacío donde un material sólido se vaporiza, viaja a través del vacío y se condensa sobre una superficie objetivo para formar una película muy delgada y de alto rendimiento. Este proceso utiliza medios mecánicos o termodinámicos para transformar el material, evitando cualquier reacción química.

El concepto central de PVD no es un solo proceso, sino una categoría de métodos para convertir un material sólido en vapor dentro de un vacío. Este vapor luego se condensa nuevamente en una capa sólida altamente pura y uniforme sobre un sustrato, creando recubrimientos avanzados para todo, desde componentes aeroespaciales hasta microchips.

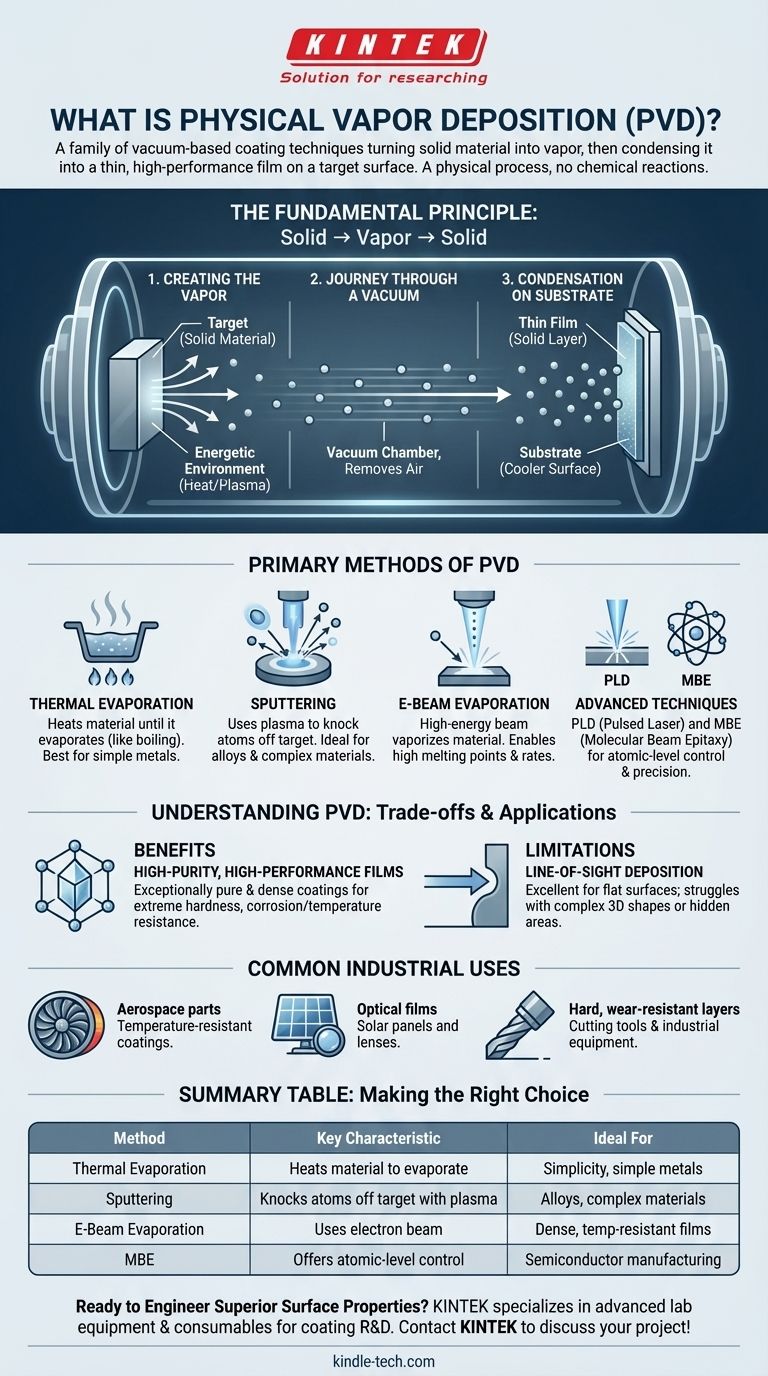

El Principio Fundamental: De Sólido a Vapor a Sólido

Para entender PVD, es mejor pensar en ello como una transformación física de tres pasos que ocurre dentro de una cámara especializada.

Paso 1: Creación del Vapor

El proceso comienza con un material fuente sólido, a menudo llamado "objetivo" (target). Este material se coloca en un entorno energético que obliga a las partículas a escapar de su superficie, convirtiéndolo directamente en un gas o vapor.

Paso 2: El Viaje a Través de un Vacío

Todo este proceso ocurre dentro de una cámara de vacío. El vacío es fundamental porque elimina el aire y otras partículas, permitiendo que el material vaporizado viaje libremente en línea recta sin colisionar con nada.

Paso 3: Condensación en el Sustrato

Finalmente, las partículas vaporizadas golpean una superficie más fría, conocida como el "sustrato". Al contacto, se enfrían rápidamente y se condensan, formando una película delgada, sólida y altamente adherente sobre la superficie del sustrato.

Los Métodos Principales de PVD

Aunque el principio es el mismo, el método utilizado para crear el vapor distingue los diferentes tipos de PVD.

Evaporación Térmica

Este es un método fundamental de PVD. El material fuente se calienta en el vacío hasta que se evapora, muy parecido a cómo el agua hirviendo se convierte en vapor. El vapor resultante luego recubre el sustrato.

Pulverización Catódica (Sputtering)

La pulverización catódica utiliza medios electromecánicos en lugar de solo calor. Se genera un plasma de alto voltaje que acelera iones para bombardear el material fuente. Estas colisiones expulsan físicamente átomos del objetivo, que luego se depositan en el sustrato.

Evaporación por Haz de Electrones (E-Beam)

Una versión más precisa y potente de la evaporación térmica, este método utiliza un haz de electrones de alta energía para calentar y vaporizar el material fuente. Permite tasas de deposición más altas y el uso de materiales con puntos de fusión muy altos.

Técnicas Avanzadas

Existen otros métodos más especializados para necesidades específicas. Estos incluyen la Deposición por Pulso Láser (PLD), que utiliza un láser para vaporizar el objetivo, y la Epitaxia por Haces Moleculares (MBE), que ofrece control a nivel atómico para crear películas cristalinas perfectas en la fabricación de semiconductores.

Comprender las Compensaciones y Aplicaciones

PVD es una tecnología poderosa, pero es importante comprender sus ventajas y limitaciones para ver por qué se elige para tareas específicas.

El Beneficio: Películas de Alta Pureza y Alto Rendimiento

Debido a que el proceso ocurre en un vacío, los recubrimientos resultantes son excepcionalmente puros y densos. Esto permite la creación de películas con propiedades deseables específicas, como dureza extrema, resistencia a la corrosión o resistencia a la temperatura.

La Limitación: Deposición por Línea de Visión

Una restricción clave de PVD es que el vapor viaja en líneas rectas. Esto significa que es excelente para recubrir superficies planas, pero puede tener dificultades para recubrir uniformemente formas tridimensionales complejas con socavados o áreas ocultas.

Usos Industriales Comunes

Las capacidades únicas de PVD lo hacen esencial en muchas industrias de alta tecnología. Se utiliza para aplicar recubrimientos resistentes a la temperatura en piezas aeroespaciales, crear películas ópticas para paneles solares y lentes, y depositar capas duras y resistentes al desgaste en herramientas de corte y equipos industriales.

Tomar la Decisión Correcta para su Objetivo

El mejor método de PVD depende completamente del material que se deposita y de las propiedades deseadas de la película final.

- Si su enfoque principal es la simplicidad y recubrir un metal simple: La evaporación térmica es a menudo el enfoque más directo y rentable.

- Si su enfoque principal es recubrir aleaciones o materiales complejos sin fundirlos: La pulverización catódica es superior, ya que expulsa átomos mecánicamente en lugar de hervirlos.

- Si su enfoque principal es crear películas densas y resistentes a la temperatura: La evaporación por haz de electrones proporciona la energía necesaria para materiales de alto rendimiento utilizados en la industria aeroespacial.

- Si su enfoque principal es la precisión a nivel atómico para la electrónica: Los métodos avanzados como MBE son necesarios para construir las estructuras cristalinas requeridas para los semiconductores.

En última instancia, la deposición física de vapor es una tecnología fundamental para diseñar superficies con propiedades que el material subyacente nunca podría lograr por sí solo.

Tabla Resumen:

| Método PVD | Característica Clave | Ideal Para |

|---|---|---|

| Evaporación Térmica | Calienta el material hasta que se evapora | Simplicidad, recubrimiento de metales simples |

| Pulverización Catódica | Expulsa átomos de un objetivo usando plasma | Recubrimiento de aleaciones o materiales complejos |

| Evaporación por Haz de Electrones | Utiliza un haz de electrones para vaporización de alta energía | Películas densas y resistentes a la temperatura |

| Epitaxia por Haces Moleculares (MBE) | Ofrece control a nivel atómico | Fabricación de semiconductores, electrónica de precisión |

¿Listo para Diseñar Propiedades de Superficie Superiores?

La tecnología PVD es esencial para crear recubrimientos de alto rendimiento que mejoran la dureza, la resistencia a la corrosión y la funcionalidad. Ya sea que trabaje en la industria aeroespacial, electrónica o fabricación de herramientas, seleccionar el método PVD correcto es fundamental.

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para sus necesidades de I+D y producción de recubrimientos. Nuestra experiencia puede ayudarle a identificar la solución PVD ideal para lograr sus objetivos específicos de materiales.

¡Contacte a KINTEK hoy para discutir cómo nuestras soluciones pueden avanzar su proyecto!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Qué es la evaporación de metales? Una guía para la deposición de película delgada para la fabricación avanzada

- ¿Qué es la técnica de evaporación para la deposición? Una guía para el recubrimiento de películas delgadas de alta pureza

- ¿Cuál es la función del recubrimiento electrónico? Mejore el rendimiento eléctrico y óptico de su dispositivo

- ¿Qué es el método de evaporación térmica de deposición? Una guía sencilla para el recubrimiento de películas delgadas

- ¿Qué es el método de evaporación térmica en películas delgadas? Una guía para PVD simple y rentable

- ¿Qué son las técnicas de deposición por evaporación térmica? Una guía sencilla para el recubrimiento de películas delgadas

- ¿Cuál es la diferencia entre la evaporación térmica y la evaporación por haz de electrones? Elija el método adecuado para su película delgada

- ¿Cuál es la presión para la evaporación por haz de electrones? Domina la clave para películas delgadas de alta pureza