En la deposición química de vapor asistida por plasma (PECVD), el plasma se genera aplicando un fuerte campo eléctrico a un gas reactivo dentro de una cámara de baja presión. Este campo energiza el gas, arrancando electrones de sus átomos y moléculas para crear una mezcla altamente reactiva de iones, electrones y radicales neutros conocida como descarga luminiscente.

El propósito fundamental de generar plasma en PECVD es crear la reactividad química necesaria para la deposición de la película sin depender de altas temperaturas. Esto permite el recubrimiento de materiales sensibles a la temperatura que se dañarían con los procesos térmicos tradicionales.

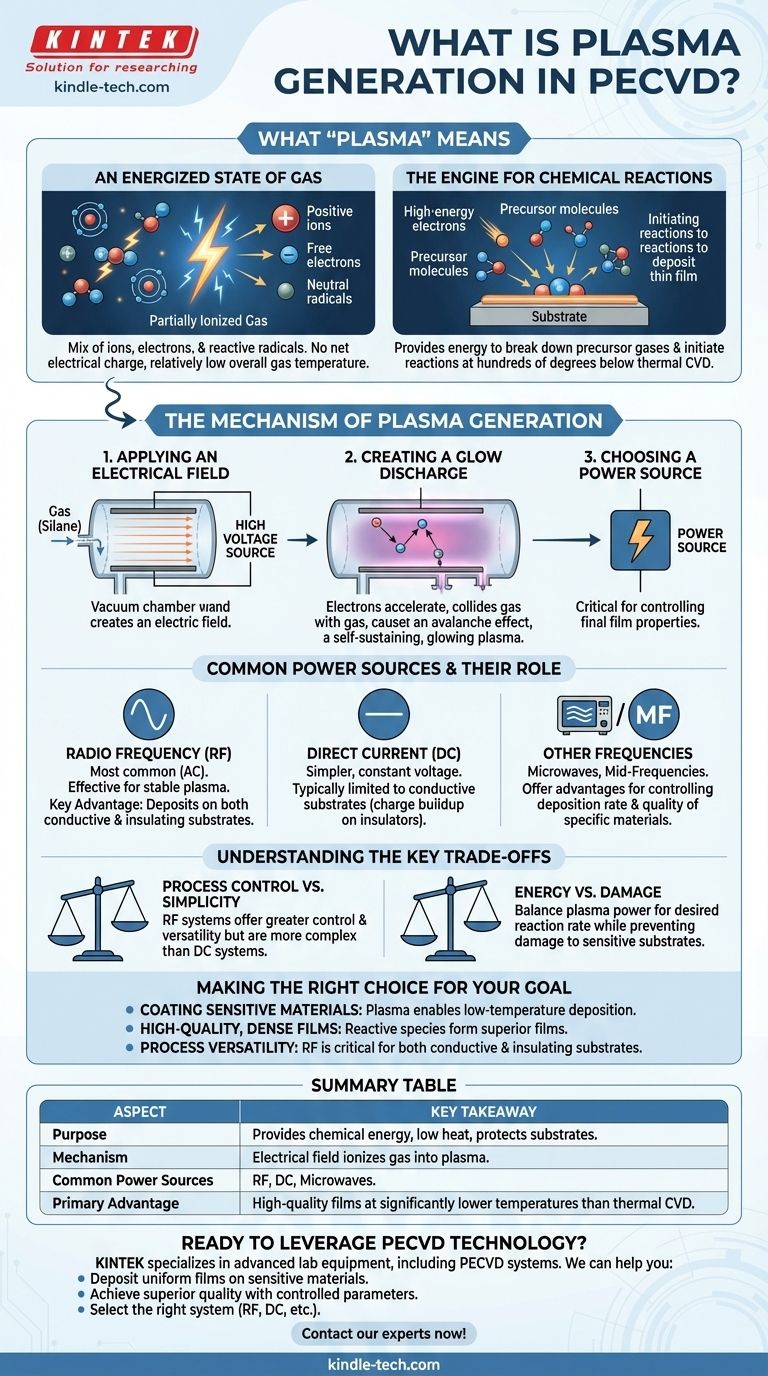

Qué significa "plasma" en este contexto

Un estado energizado del gas

El plasma a menudo se denomina el cuarto estado de la materia. En PECVD, se refiere a un gas parcialmente ionizado que contiene una mezcla de iones cargados positivamente, electrones libres y fragmentos de moléculas eléctricamente neutros y altamente reactivos llamados radicales.

Aunque el plasma contiene partículas de energía extremadamente alta, no tiene carga eléctrica neta y la temperatura general del gas puede permanecer relativamente baja.

El motor de las reacciones químicas

Los electrones y radicales de alta energía dentro del plasma son los verdaderos motores del proceso. Proporcionan la energía necesaria para descomponer los gases precursores e iniciar las reacciones químicas que conducen a la deposición de la película delgada deseada en la superficie del sustrato.

Esta transferencia de energía es mucho más eficiente que el simple calentamiento térmico, lo que permite que las reacciones ocurran a cientos de grados por debajo de lo que requeriría la deposición química de vapor (CVD) convencional.

El mecanismo de generación de plasma

Paso 1: Aplicación de un campo eléctrico

El proceso comienza introduciendo un gas precursor (como el silano) en una cámara de vacío. Luego, se aplica un alto voltaje a dos electrodos dentro de la cámara.

Esto crea un potente campo eléctrico en el espacio entre los electrodos, donde reside el gas.

Paso 2: Creación de una descarga luminiscente

El campo eléctrico acelera los pocos electrones libres presentes naturalmente en el gas. A medida que estos electrones de alta velocidad chocan con las moléculas de gas, desprenden más electrones.

Esto crea una reacción en cadena, o avalancha, que ioniza rápidamente el gas. El resultado es una descarga luminiscente autosostenible —el plasma— que llena la cámara de reacción.

Paso 3: Elección de una fuente de energía

Este campo eléctrico no es estático; está alimentado por una fuente específica diseñada para mantener el plasma de manera efectiva.

La elección de la fuente de energía es un parámetro crítico para controlar las propiedades de la película final.

Fuentes de energía comunes y su función

Radiofrecuencia (RF)

La energía de RF, que es una forma de corriente alterna (CA), es el método más común para la generación de plasma en PECVD. El campo que alterna rápidamente es muy eficaz para energizar los electrones y puede mantener un plasma estable.

Su ventaja clave es la capacidad de depositar películas tanto en sustratos eléctricamente conductores como aislantes.

Corriente continua (CC)

Una fuente de alimentación de CC aplica un voltaje constante entre los electrodos. Este método es más simple y a menudo se usa para depositar películas conductoras.

Sin embargo, su uso suele limitarse a sustratos conductores porque una acumulación de carga en una superficie aislante neutralizaría rápidamente el campo eléctrico y extinguiría el plasma.

Otras frecuencias

Los sistemas también pueden usar microondas o medias frecuencias (MF) para energizar el gas. Cada rango de frecuencia interactúa con el gas de manera diferente, ofreciendo ventajas específicas para controlar la tasa de deposición y la calidad de ciertos materiales.

Comprendiendo las principales compensaciones

Control del proceso vs. simplicidad

Si bien el concepto es sencillo, crear un plasma uniforme y estable es un desafío de ingeniería significativo. Los sistemas de RF son más complejos que los sistemas de CC, pero ofrecen un control del proceso y una versatilidad de materiales mucho mayores.

Energía vs. daño

Los iones de alta energía en el plasma que permiten la deposición a baja temperatura también pueden causar daños a la superficie del sustrato o a la película en crecimiento.

Los ingenieros deben equilibrar cuidadosamente la potencia del plasma para asegurar que sea lo suficientemente alta para la tasa de reacción deseada, pero lo suficientemente baja para evitar daños inducidos por el plasma en dispositivos sensibles.

Tomando la decisión correcta para su objetivo

El método de generación de plasma impacta directamente en las capacidades del proceso de deposición. Su objetivo principal determinará el enfoque más adecuado.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura (como plásticos): La clave es que el plasma proporciona la energía de reacción, lo que hace posible la deposición a baja temperatura.

- Si su enfoque principal es crear películas densas y de alta calidad: El plasma genera especies químicas altamente reactivas que permiten la formación de películas superiores en comparación con los métodos térmicos a las mismas bajas temperaturas.

- Si su enfoque principal es la versatilidad del proceso en cualquier material: Un sistema basado en RF es fundamental, ya que permite la deposición uniforme tanto en sustratos conductores como aislantes.

En última instancia, la generación de plasma es la tecnología central que transforma la CVD convencional en una herramienta potente y versátil para la ingeniería de materiales moderna.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Propósito | Proporciona energía química para la deposición sin calor elevado, protegiendo los sustratos sensibles a la temperatura. |

| Mecanismo | Un campo eléctrico ioniza el gas, creando un plasma reactivo de iones, electrones y radicales. |

| Fuentes de energía comunes | Radiofrecuencia (RF), corriente continua (CC), microondas. |

| Ventaja principal | Permite la deposición de películas de alta calidad a temperaturas cientos de grados más bajas que la CVD térmica. |

¿Listo para aprovechar la tecnología PECVD para sus materiales avanzados?

El control preciso de la generación de plasma es clave para depositar películas delgadas de alto rendimiento en sustratos sensibles. KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PECVD, para satisfacer las exigentes necesidades de los laboratorios de ciencia e ingeniería de materiales.

Podemos ayudarle a:

- Depositar películas uniformes en plásticos, semiconductores y otros materiales sensibles.

- Lograr una calidad de película superior con parámetros de plasma controlados.

- Seleccionar el sistema PECVD adecuado (RF, CC u otro) para su sustrato y objetivos de aplicación específicos.

Contáctenos hoy mismo para discutir cómo nuestra experiencia y soluciones pueden acelerar su investigación y desarrollo. #¡Contacte a nuestros expertos ahora!

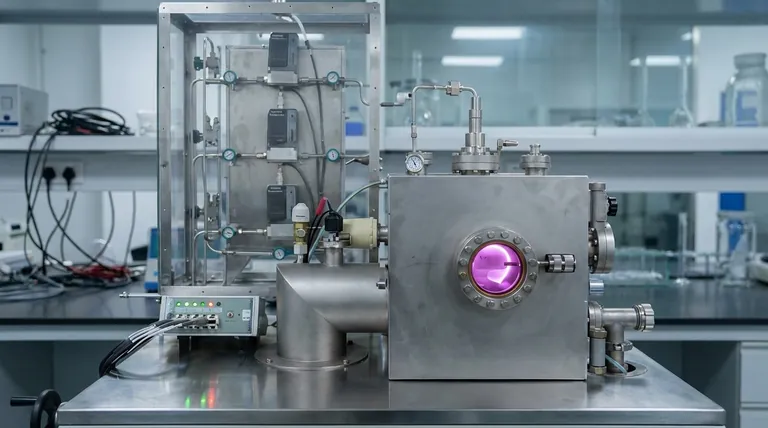

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación