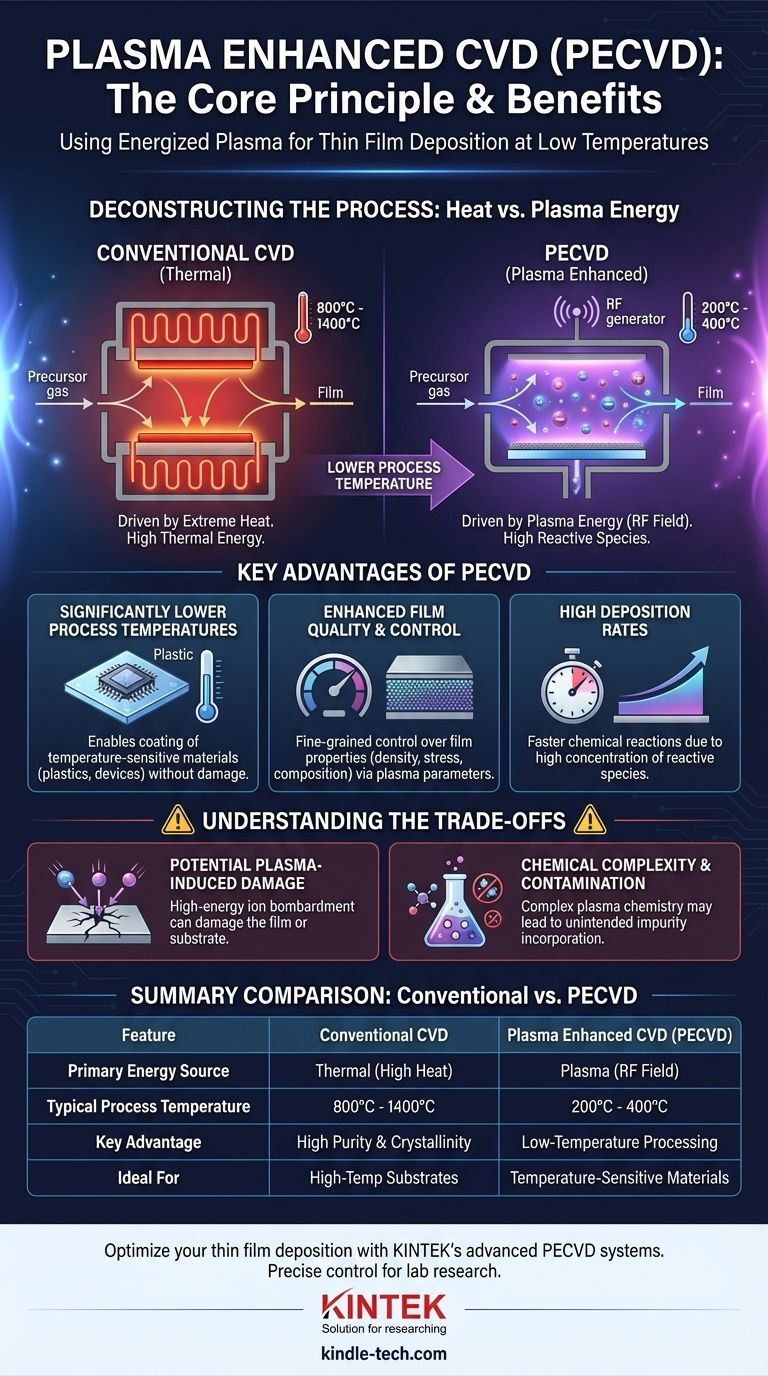

El principio central de la Deposición Química de Vapor Mejorada por Plasma (PECVD) es el uso de un plasma energizado para descomponer los gases precursores en moléculas reactivas a temperaturas significativamente más bajas de las requeridas por la Deposición Química de Vapor (CVD) convencional. Este plasma, generado típicamente por un campo de radiofrecuencia (RF), proporciona la energía necesaria para las reacciones químicas, permitiendo que se forme una película delgada sobre un sustrato sin depender de un calor extremo.

La PECVD cambia fundamentalmente la forma en que se entrega la energía de deposición. En lugar de utilizar energía térmica de fuerza bruta para romper enlaces químicos, utiliza la energía eléctrica dirigida de un plasma, lo que permite el crecimiento de películas de alta calidad en materiales que no pueden soportar altas temperaturas.

Desglosando el Proceso PECVD

Para comprender la PECVD, es esencial primero comprender los principios de la CVD convencional y luego ver cómo la adición de plasma transforma el proceso.

La Base: CVD Convencional

La Deposición Química de Vapor tradicional es un proceso impulsado por el calor. Se introducen uno o más gases precursores volátiles en una cámara de reacción que contiene un sustrato calentado.

A temperaturas muy altas, que suelen oscilar entre 800 °C y más de 1400 °C, los gases precursores tienen suficiente energía térmica para reaccionar químicamente o descomponerse en o cerca de la superficie caliente del sustrato.

Esta reacción da como resultado la formación de un material sólido, que se deposita como una película delgada y uniforme sobre el sustrato. Los subproductos gaseosos restantes se extraen de la cámara.

La Innovación "Mejorada por Plasma"

La PECVD introduce un nuevo elemento crítico: el plasma. El plasma es un estado de la materia en el que un gas se energiza hasta el punto de que sus átomos se ionizan, creando una mezcla de iones, electrones y moléculas neutras altamente reactivas llamadas radicales.

En un sistema PECVD, esto se logra aplicando un fuerte campo electromagnético, generalmente de radiofrecuencia (RF), al gas a baja presión dentro de la cámara.

Cómo el Plasma Reemplaza el Calor Extremo

La clave de la PECVD es que las partículas dentro del plasma son extremadamente reactivas. Estos radicales e iones son químicamente inestables y están ansiosos por reaccionar para formar compuestos más estables.

Esta alta reactividad significa que ya no necesitan una inmensa energía térmica para iniciar la reacción de deposición. La energía ya ha sido suministrada por el campo de plasma para crearlos.

Como resultado, el sustrato puede mantenerse a una temperatura mucho más baja (a menudo de 200 °C a 400 °C) mientras las reacciones químicas continúan eficientemente, impulsadas por las especies reactivas generadas en el plasma.

Ventajas Clave del Uso del Plasma

La introducción de plasma no es solo una alternativa; proporciona ventajas distintas y poderosas que amplían las aplicaciones de la deposición de películas delgadas.

Temperaturas de Proceso Significativamente Más Bajas

Este es el beneficio más crítico de la PECVD. La capacidad de depositar películas a temperaturas más bajas hace posible recubrir sustratos sensibles a la temperatura, como plásticos, polímeros o dispositivos semiconductores completamente fabricados con circuitos integrados delicados. Estos materiales se dañarían o destruirían por el alto calor de la CVD convencional.

Calidad y Control de Película Mejorados

La energía y la densidad del plasma se pueden controlar con precisión ajustando la potencia de RF y la presión del gas. Esto brinda a los ingenieros un control preciso sobre la tasa de deposición y las propiedades finales de la película, como su densidad, tensión y composición química.

Altas Tasas de Deposición

Debido a que el plasma crea una alta concentración de especies reactivas, las reacciones químicas pueden ocurrir más rápidamente que en muchos procesos de CVD térmicos. Esto permite un crecimiento de película más rápido, lo cual es una ventaja significativa en entornos de fabricación.

Comprendiendo las Desventajas

Aunque potente, la PECVD no está exenta de desafíos. Una evaluación objetiva requiere reconocer sus limitaciones.

Potencial de Daño Inducido por Plasma

Los iones de alta energía dentro del plasma pueden bombardear la superficie del sustrato durante la deposición. Este bombardeo a veces puede causar daño estructural a la película en crecimiento o al sustrato subyacente, lo cual es una preocupación en aplicaciones como la microelectrónica avanzada.

Complejidad Química y Contaminación

La química del plasma es increíblemente compleja. Los gases precursores pueden descomponerse en muchas especies diferentes, no todas las cuales son deseables. Por ejemplo, en la deposición de nitruro de silicio, el hidrógeno de los precursores puede incorporarse a la película final, alterando sus propiedades eléctricas.

Complejidad del Equipo

Un reactor PECVD, con su fuente de alimentación de RF, sistemas de vacío y electrónica de control, es más complejo y generalmente más caro que un simple horno de CVD térmico. Esto aumenta tanto los costos de capital como los de mantenimiento del proceso.

Tomando la Decisión Correcta para su Objetivo

La selección del método de deposición correcto depende completamente de las limitaciones del material y del resultado deseado de su proyecto.

- Si su objetivo principal es depositar películas en materiales sensibles a la temperatura: la PECVD es la opción definitiva y, a menudo, la única debido a su funcionamiento a baja temperatura.

- Si su objetivo principal es lograr la mayor pureza y cristalinidad posibles de la película: la CVD convencional de alta temperatura puede ser superior, ya que la energía térmica ayuda a recocer los defectos y eliminar las impurezas.

- Si su objetivo principal es la versatilidad y el control sobre las propiedades de la película: la PECVD ofrece una ventana de proceso más amplia, lo que le permite ajustar las características de la película, como la tensión y el índice de refracción, ajustando los parámetros del plasma.

En última instancia, la PECVD aprovecha la física del plasma para superar las limitaciones térmicas de la deposición tradicional, abriendo nuevas posibilidades en la ciencia e ingeniería de materiales.

Tabla Resumen:

| Característica | CVD Convencional | CVD Mejorada por Plasma (PECVD) |

|---|---|---|

| Fuente de Energía Primaria | Térmica (Alto Calor) | Plasma (Campo RF) |

| Temperatura Típica del Proceso | 800 °C - 1400 °C | 200 °C - 400 °C |

| Ventaja Clave | Alta Pureza y Cristalinidad | Procesamiento a Baja Temperatura |

| Ideal Para | Sustratos de Alta Temperatura | Materiales Sensibles a la Temperatura (ej., plásticos, semiconductores) |

¿Necesita depositar películas delgadas de alta calidad en materiales sensibles a la temperatura? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PECVD, para satisfacer sus necesidades específicas de investigación y producción. Nuestras soluciones permiten un control preciso sobre las propiedades de la película para aplicaciones en semiconductores, óptica y más. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cómo se aplica el DLC? Domine PVD y PACVD para recubrimientos superiores

- ¿Cuáles son los métodos de deposición por plasma? Domine la pulverización catódica para películas delgadas superiores

- ¿Por qué es necesario usar una bomba de vacío para alcanzar bajas presiones antes de la PECVD para la modificación de MOF? Asegurar la difusión profunda

- ¿Cuáles son las ventajas del proceso de utilización de PECVD para producir nanoestructuras de grafeno a partir de aceites esenciales naturales?

- ¿Qué es PECVD en las células solares? La clave para el antirreflejo y la pasivación de alta eficiencia

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas principales del PE-CVD en el encapsulamiento de OLED? Proteja las capas sensibles con deposición de película a baja temperatura

- ¿Cómo influye la frecuencia de RF en PECVD en la microestructura del nitruro de silicio? Optimice la densidad y la tensión de su película