En esencia, un mezclador de rodillos funciona según un principio de movimiento de doble acción. Utiliza un conjunto de rodillos impulsados por motor para girar continuamente los tubos o botellas de muestra. Simultáneamente, todo el conjunto de rodillos se inclina suavemente hacia arriba y hacia abajo, lo que hace que el líquido fluya de un lado a otro a lo largo del tubo, asegurando una mezcla completa pero suave.

La clave es que un mezclador de rodillos no es solo para rodar. Combina la rotación con una acción de inclinación para crear un movimiento de volteo suave de extremo a extremo, lo que lo convierte en la opción ideal para mezclar continuamente muestras líquidas sensibles sin causar daños.

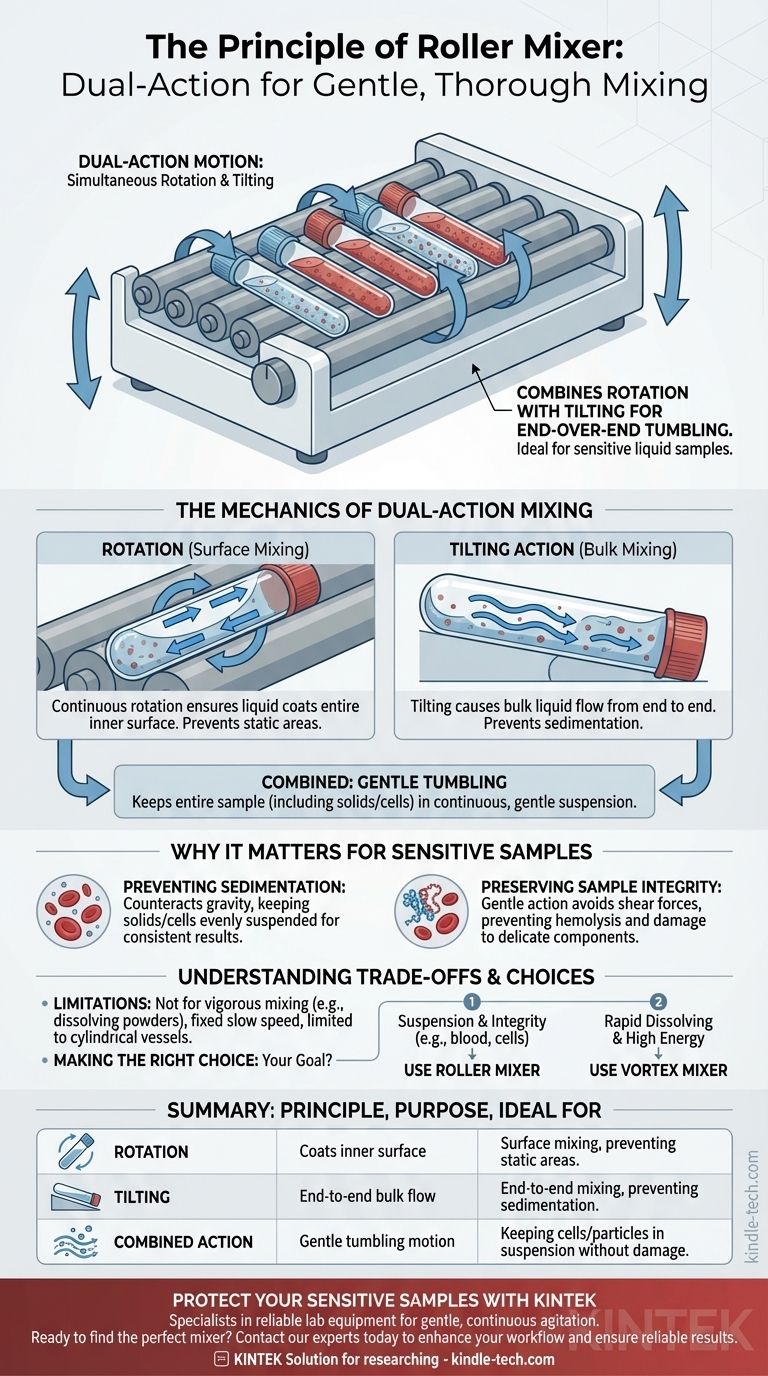

La mecánica de la mezcla de doble acción

Para entender por qué este equipo es un elemento básico en muchos laboratorios, debemos desglosar sus dos movimientos simultáneos. Cada acción tiene un propósito distinto pero complementario.

El papel de la rotación

La acción más visible es la rotación. Las muestras, típicamente en tubos o botellas cilíndricas, se colocan entre los rodillos.

Un motor impulsa estos rodillos a una velocidad fija y baja. Esto hace que los recipientes de muestra giren lentamente, asegurando que el líquido recubra constantemente toda la superficie interior del recipiente.

La acción de inclinación

La segunda acción, menos obvia, es la inclinación o "balanceo". Un extremo del aparato de rodillos se eleva suavemente y luego se baja mediante un mecanismo de leva.

Esta inclinación hace que todo el volumen de líquido fluya de un extremo del tubo al otro. Esto asegura un movimiento masivo del fluido, evitando que cualquier parte de la muestra permanezca estática.

Combinación de rotación e inclinación

La combinación de estos dos movimientos es lo que hace que el mezclador de rodillos sea tan eficaz. La rotación asegura la mezcla superficial, mientras que la inclinación asegura la mezcla masiva, de extremo a extremo.

Juntos, crean un movimiento de volteo suave, similar a una ola. Esto garantiza que toda la muestra, incluidos los sólidos o componentes celulares, se mantenga en un estado de suspensión continua y suave.

Por qué este principio es importante para muestras sensibles

El diseño de un mezclador de rodillos es una solución directa para desafíos de laboratorio específicos que otros mezcladores no pueden abordar. Su naturaleza suave es una característica, no un defecto.

Prevención de la sedimentación

Para muestras que contienen partículas, células o perlas, la gravedad hará que se asienten en el fondo del tubo con el tiempo, un proceso llamado sedimentación.

El movimiento continuo y suave de un mezclador de rodillos contrarresta eficazmente la gravedad, manteniendo los sólidos uniformemente suspendidos en el líquido durante períodos prolongados. Esto es fundamental para obtener resultados consistentes en hematología y otros ensayos.

Preservación de la integridad de la muestra

Los métodos de mezcla vigorosos, como un vórtex, crean altas fuerzas de cizallamiento que pueden dañar o destruir componentes frágiles.

Un mezclador de rodillos está diseñado para evitar esto. Su acción suave es ideal para muestras de sangre entera (previniendo la hemólisis, o la ruptura de los glóbulos rojos), soluciones de proteínas frágiles y cultivos celulares delicados.

Comprender las compensaciones

Aunque es muy eficaz para su propósito previsto, el mezclador de rodillos no es una solución universal. Comprender sus limitaciones es clave para usarlo correctamente.

No apto para mezclas vigorosas

La acción suave es una desventaja cuando se necesita mezclar algo rápida o enérgicamente. No es la herramienta adecuada para disolver rápidamente un polvo sólido o crear una emulsión de alta energía. Un mezclador de vórtex o un agitador magnético son mucho más adecuados para esas tareas.

La velocidad es fija y lenta

La mayoría de los mezcladores de rodillos funcionan a una única velocidad baja. Están diseñados deliberadamente de esta manera para proteger las muestras. Carecen del control de velocidad variable necesario para aplicaciones que requieren un ajuste fino de la intensidad de la agitación.

Limitado a recipientes cilíndricos

El diseño es específicamente para tubos y botellas que pueden rodar. No es compatible con otros materiales de laboratorio comunes como matraces Erlenmeyer, vasos de precipitados o microplacas.

Elegir correctamente para su objetivo

La selección del mezclador correcto depende completamente de la naturaleza de su muestra y del resultado deseado.

- Si su objetivo principal es mantener células o partículas en suspensión: La agitación suave y continua de un mezclador de rodillos es el método ideal para prevenir la sedimentación sin dañar la muestra.

- Si su objetivo principal es mezclar muestras de sangre para análisis: Un mezclador de rodillos es el estándar de la industria, ya que garantiza una muestra homogénea al tiempo que previene el daño celular que invalidaría los resultados de las pruebas.

- Si su objetivo principal es disolver rápidamente un polvo o mezclar dos líquidos de baja viscosidad: Debe usar un mezclador de vórtex por su velocidad y agitación de alta energía.

Al comprender el principio de la combinación de rodadura e inclinación, puede elegir con confianza la herramienta adecuada para proteger la integridad de su muestra y garantizar resultados fiables.

Tabla resumen:

| Principio | Propósito | Ideal para |

|---|---|---|

| Rotación | Asegura que el líquido recubra toda la superficie interior del tubo. | Mezcla superficial, previniendo áreas estáticas. |

| Inclinación | Hace que el líquido a granel fluya de un extremo del tubo al otro. | Mezcla de extremo a extremo, previniendo la sedimentación. |

| Acción combinada | Crea un movimiento de volteo suave, similar a una ola. | Mantener células/partículas en suspensión sin dañarlas. |

Proteja la integridad de sus muestras sensibles con el equipo de mezcla adecuado.

KINTEK se especializa en proporcionar equipos de laboratorio fiables, incluidos mezcladores de rodillos diseñados para una agitación suave y continua. Ya sea que trabaje con sangre entera, cultivos celulares frágiles o soluciones de proteínas, nuestras soluciones le ayudan a lograr una mezcla homogénea sin comprometer la integridad de la muestra.

¿Listo para encontrar el mezclador perfecto para las necesidades de su laboratorio? Contacte hoy mismo a nuestros expertos para discutir cómo el equipo de laboratorio de KINTEK puede mejorar su flujo de trabajo y garantizar resultados fiables.

Guía Visual

Productos relacionados

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Agitador Orbital Oscilante de Laboratorio

- Máquina mezcladora de dos rodillos abierta para trituradora de caucho

- Homogeneizador de Alto Cizallamiento para Aplicaciones Farmacéuticas y Cosméticas

- Molino de Cilindros Horizontal de Laboratorio

La gente también pregunta

- ¿Por qué se prefieren los frascos de molienda de ágata para electrolitos de Li2S-P2S5? Garantice la pureza en la investigación de baterías de estado sólido

- ¿Cuál es la función principal de los frascos y bolas de molienda de ágata en la preparación de Li4Ti5O12? Garantizar la pureza y el rendimiento

- ¿Qué papel juega un molino de bolas horizontal en la mezcla de cerámica YAG? Lograr una uniformidad microscópica superior

- ¿Cómo influye la dureza de los materiales del frasco y las bolas de molienda en la mecanoquímica? Optimice su energía de impacto

- ¿Qué es un recipiente para molino de bolas? Su guía para el componente crítico para una molienda eficiente

- ¿Qué es un vaso de molienda? Su guía para elegir el recipiente de molienda adecuado

- ¿Por qué es necesario sellar los frascos de molienda y llenarlos con gas argón de alta pureza durante la síntesis de carburos de metales de transición?

- ¿Por qué se requiere un frasco de molino de bolas revestido de Y-ZrO2 para la síntesis de Na3PS4? Garantizando la pureza en electrolitos de sulfuro