En esencia, la producción de grafeno mediante deposición química de vapor (CVD) es un proceso de recubrimiento a alta temperatura. Implica hacer fluir un gas de hidrocarburo sobre un sustrato metálico calentado en una cámara de reacción, lo que provoca la descomposición del gas y permite que los átomos de carbono resultantes se ensamblen en una capa atómica única y continua de grafeno sobre la superficie del metal.

La deposición química de vapor es fundamentalmente una técnica de ensamblaje "de abajo hacia arriba". Utiliza altas temperaturas para descomponer una fuente simple de carbono y una superficie metálica catalítica para guiar esos átomos de carbono libres a formar grandes láminas de grafeno de alta calidad, lo que la convierte en el único método viable para la producción a escala industrial.

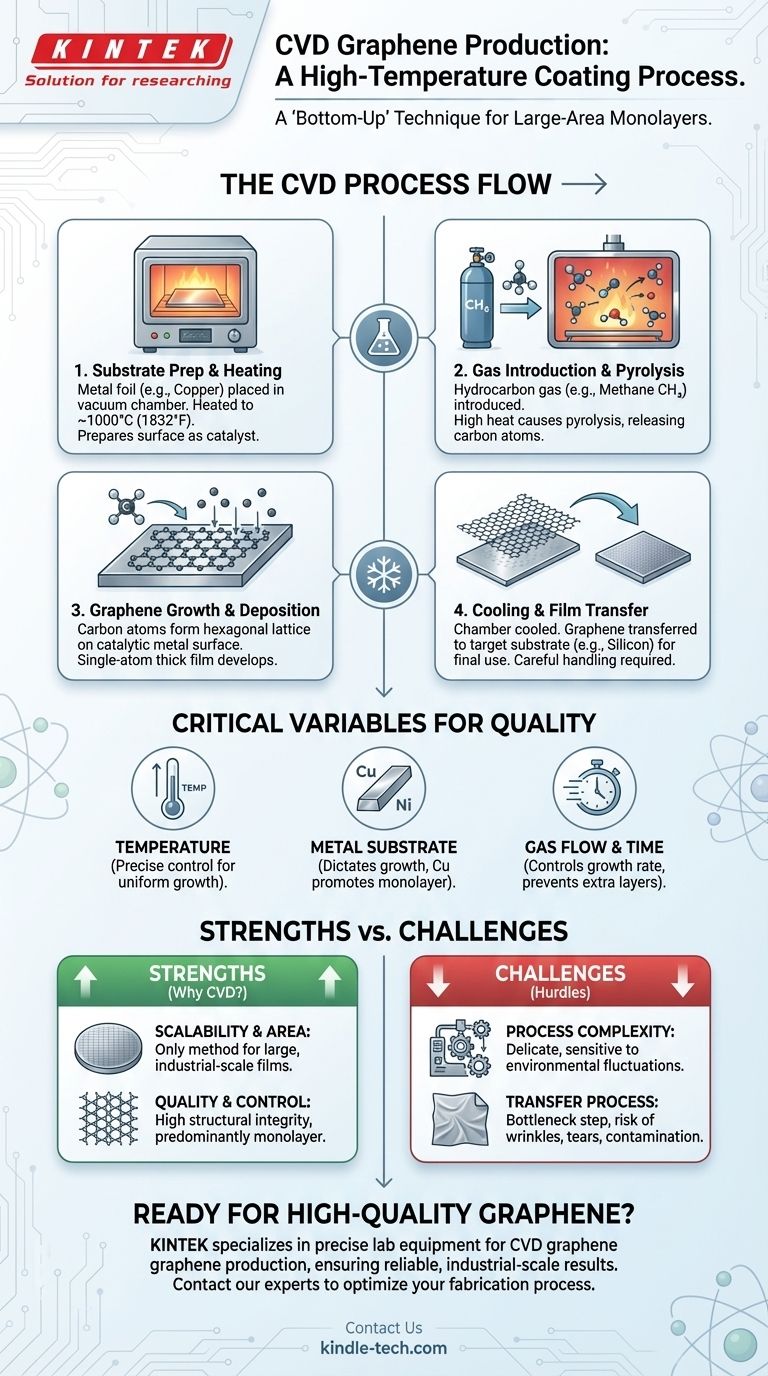

Desglosando el proceso CVD

El método CVD puede entenderse como un procedimiento cuidadosamente orquestado y de varios pasos que transforma un gas simple en un material bidimensional altamente estructurado. Cada etapa requiere un control ambiental preciso.

Paso 1: Preparación y calentamiento del sustrato

El proceso comienza colocando un sustrato metálico, típicamente una lámina delgada de cobre (Cu) o níquel (Ni), dentro de un horno de vacío o cámara de reacción. Luego, esta cámara se calienta a temperaturas extremadamente altas, generalmente alrededor de 1000°C (1832°F). Este intenso calor prepara la superficie del metal para actuar como catalizador.

Paso 2: Introducción de gas y pirólisis

Una vez que el sustrato alcanza la temperatura objetivo, se introduce un gas precursor que contiene carbono en la cámara. El metano (CH₄) es una opción común y eficaz para este precursor. La alta temperatura hace que las moléculas de gas se separen en un proceso llamado pirólisis, liberando átomos de carbono individuales.

Paso 3: Crecimiento y deposición de grafeno

Estos átomos de carbono recién liberados se mueven a través de la superficie metálica caliente. El metal actúa como un sustrato catalítico, guiando a los átomos de carbono para que se organicen en la estructura de red hexagonal estable característica del grafeno. Este proceso continúa hasta que una película continua de un átomo de espesor cubre el sustrato.

Paso 4: Enfriamiento y transferencia de la película

Una vez completado el crecimiento, la cámara se enfría. La película de grafeno, ahora sobre la lámina metálica, aún no está en su forma utilizable final. Debe transferirse cuidadosamente del sustrato de crecimiento a un sustrato objetivo (como silicio o PET) para su uso en dispositivos electrónicos u otras aplicaciones.

Variables clave que definen el resultado

La calidad, el grosor y la uniformidad de la lámina de grafeno final no son accidentales. Son el resultado directo de la manipulación de varios parámetros críticos durante el proceso de crecimiento.

El papel de la temperatura

La temperatura es, sin duda, la variable más crítica. Debe ser lo suficientemente alta para descomponer eficientemente el gas de hidrocarburo, pero controlada con precisión para asegurar un crecimiento uniforme. Las desviaciones pueden conducir a defectos o a la formación de múltiples capas de grafeno indeseables.

La función del sustrato metálico

La elección del sustrato metálico es crucial ya que dicta el mecanismo de crecimiento. El cobre se usa ampliamente porque tiene baja solubilidad en carbono, lo que promueve naturalmente la formación de una sola capa (monocapa) de grafeno.

El impacto del flujo de gas y el tiempo

La velocidad a la que se introduce el gas de hidrocarburo y la duración total de la exposición influyen directamente en el producto final. Estos parámetros se ajustan cuidadosamente para controlar la velocidad de crecimiento y asegurar una cobertura completa y uniforme sin crear capas adicionales no deseadas.

Comprendiendo las compensaciones

Si bien la CVD es el método principal para la producción de grafeno a gran escala, es esencial comprender sus fortalezas y desafíos inherentes.

Fortaleza: Escalabilidad y área

La CVD es el único método probado capaz de producir láminas de grafeno de gran área a escala industrial. Esto la hace indispensable para aplicaciones en electrónica, conductores transparentes y sensores que requieren películas uniformes a escala de oblea.

Fortaleza: Calidad y control

El proceso permite un alto grado de control, lo que permite la síntesis de grafeno de alta calidad, predominantemente monocapa. Este nivel de integridad estructural es fundamental para aprovechar las excepcionales propiedades electrónicas del grafeno.

Desafío: Complejidad del proceso

El método es delicado y altamente sensible a las fluctuaciones de temperatura, presión y flujo de gas. Lograr resultados consistentes y de alta calidad requiere equipos sofisticados y un control meticuloso del proceso.

Desafío: El proceso de transferencia

Un cuello de botella significativo es el paso de transferencia posterior al crecimiento. Mover la lámina de grafeno de espesor atómico de la lámina metálica a un sustrato objetivo es un procedimiento complejo que puede introducir fácilmente arrugas, desgarros y contaminación, lo que podría degradar el rendimiento del material.

Tomando la decisión correcta para su objetivo

Comprender el proceso CVD le permite alinear el método con su objetivo específico.

- Si su enfoque principal es crear películas de gran área para electrónica: La CVD es el estándar industrial definitivo debido a su inigualable capacidad para producir láminas monocapa uniformes y de alta calidad.

- Si su enfoque principal es desarrollar compuestos o tintas de material a granel: Debe explorar métodos alternativos como la exfoliación en fase líquida, ya que la naturaleza basada en películas de la CVD no es adecuada para crear polvos o dispersiones.

- Si su enfoque principal es la investigación fundamental: Dominar las variables de control de la CVD es fundamental para ajustar las propiedades electrónicas y físicas del grafeno para satisfacer demandas experimentales específicas.

Dominar los principios de la deposición química de vapor es fundamental para aprovechar todo el potencial del grafeno a una escala significativa.

Tabla resumen:

| Paso del proceso CVD | Acción clave | Parámetros típicos |

|---|---|---|

| 1. Preparación y calentamiento del sustrato | La lámina metálica (p. ej., Cu) se calienta en una cámara de vacío | ~1000°C (1832°F) |

| 2. Introducción de gas y pirólisis | El gas de hidrocarburo (p. ej., metano) se introduce en la cámara | El gas se descompone (pirólisis) |

| 3. Crecimiento y deposición de grafeno | Los átomos de carbono forman una red hexagonal en la superficie metálica catalítica | Guiado por el sustrato metálico |

| 4. Enfriamiento y transferencia de la película | El grafeno se transfiere a un sustrato objetivo (p. ej., silicio) | Requiere una manipulación cuidadosa para evitar defectos |

¿Listo para integrar grafeno de alta calidad en su investigación o desarrollo de productos? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para la síntesis de materiales avanzados como la producción de grafeno CVD. Nuestra experiencia garantiza que tenga las herramientas y el soporte confiables para lograr resultados consistentes a escala industrial. Contacte a nuestros expertos hoy para discutir cómo podemos optimizar su proceso de fabricación de grafeno.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora