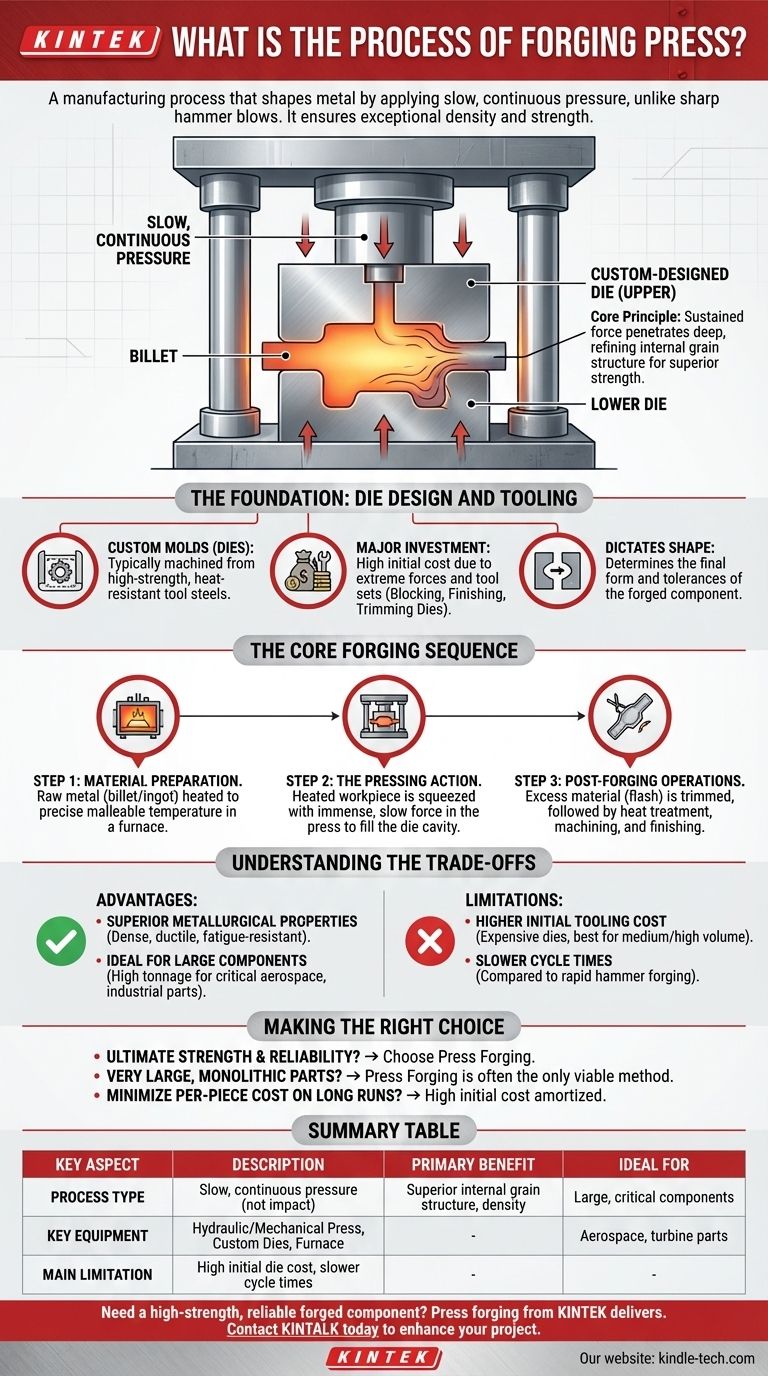

En resumen, la forja en prensa es un proceso de fabricación que da forma al metal aplicando presión lenta y continua mediante una prensa mecánica o hidráulica. A diferencia de los golpes rápidos de la forja con martillo, esta acción de compresión controlada deforma la pieza de trabajo metálica, forzándola a ajustarse a la forma de un troquel diseñado a medida.

El principio fundamental de la forja en prensa es su uso de fuerza sostenida y controlada. Este método penetra profundamente en el metal, refinando su estructura de grano interna para producir componentes con una densidad excepcional, vacíos mínimos y una resistencia mecánica superior, especialmente para aplicaciones grandes y críticas.

La base: diseño de troqueles y utillaje

El éxito de cualquier operación de forja en prensa comienza mucho antes de que se caliente el metal. El diseño y la creación de los troqueles son la fase más crítica y costosa.

El papel de los troqueles

Los troqueles son los moldes personalizados que dictan la forma final del componente forjado. Normalmente se mecanizan a partir de aceros para herramientas de alta resistencia y resistentes al calor, capaces de soportar una presión inmensa y repetida y altas temperaturas.

Por qué el utillaje es una inversión importante

La referencia a los altos costes de los troqueles es un punto crítico. A diferencia de los moldes de fundición, los troqueles de forja deben soportar fuerzas extremas. La inversión inicial es mayor porque a menudo incluye un conjunto de herramientas, no solo un molde.

Este conjunto frecuentemente incluye troqueles de bloqueo para la conformación inicial, troqueles de acabado para la geometría final y troqueles de recorte utilizados en un paso posterior para cizallar el material sobrante, conocido como rebaba.

La secuencia central de forja

Una vez completado el utillaje, el proceso de producción sigue una ruta clara y secuencial desde la materia prima hasta una pieza de forma casi neta.

Paso 1: Preparación del material

El proceso comienza con una pieza de metal en bruto, a menudo una palanquilla o lingote. Esta pieza de trabajo se calienta en un horno a una temperatura precisa, lo que la hace maleable y plástica, pero no fundida.

Este control de la temperatura es fundamental; si está demasiado fría, el metal puede agrietarse bajo presión, mientras que si está demasiado caliente, sus propiedades metalúrgicas podrían verse comprometidas.

Paso 2: La acción de prensado

La pieza de trabajo calentada se coloca en el troquel inferior dentro de la prensa de forja. A continuación, la prensa se activa, moviendo un ariete para exprimir lentamente el metal con una fuerza inmensa.

Esta presión deliberada obliga al metal a fluir y llenar cada cavidad de la impresión del troquel. La aplicación lenta de la fuerza garantiza una deformación profunda y uniforme en todo el volumen del material.

Paso 3: Operaciones posteriores a la forja

Una vez finalizado el prensado, se retira la pieza. A menudo tiene una pequeña cantidad de material sobrante (rebaba) que se ha exprimido entre las mitades del troquel.

Esta rebaba se elimina en una operación secundaria, a menudo utilizando los troqueles de recorte dedicados mencionados anteriormente. A continuación, la pieza puede someterse a procesos adicionales como tratamiento térmico para optimizar la resistencia, mecanizado para tolerancias estrictas y acabado superficial.

Comprensión de las compensaciones

La forja en prensa es un proceso potente, pero no es la solución universal. Sus ventajas se equilibran con limitaciones específicas que la hacen más adecuada para ciertas aplicaciones que para otras.

Ventaja: Propiedades metalúrgicas superiores

La presión lenta y continua refina la estructura de grano interna del metal, alineándola con la forma del componente. Esto da como resultado piezas con una densidad, ductilidad y resistencia a la fatiga excepcionales en comparación con las piezas fundidas o mecanizadas.

Ventaja: Ideal para componentes grandes

Las prensas hidráulicas pueden generar toneladas enormes, lo que convierte a la forja en prensa en uno de los únicos métodos viables para producir componentes muy grandes, como piezas estructurales de aeronaves, discos de turbina y equipos industriales pesados.

Limitación: Mayor coste inicial del utillaje

Como se señaló, la naturaleza robusta y compleja de los troqueles de forja hace que la configuración inicial sea costosa. Este proceso es más rentable para tiradas de producción de volumen medio a alto, donde el coste del utillaje puede amortizarse entre muchas piezas.

Limitación: Tiempos de ciclo más lentos

En comparación con los impactos rápidos de la forja con martillo, la acción de compresión deliberada de una prensa da como resultado una tasa de producción más lenta. Esto la hace menos adecuada para artículos básicos de muy alto volumen y bajo coste.

Tomar la decisión correcta para su aplicación

La selección del proceso de fabricación correcto depende totalmente de las prioridades de su proyecto.

- Si su enfoque principal es la máxima resistencia y fiabilidad: La forja en prensa es la opción superior para componentes críticos donde la integridad interna no puede verse comprometida.

- Si su enfoque principal es producir piezas monolíticas muy grandes: La forja en prensa es a menudo el único método factible para lograr la deformación y las propiedades del material necesarias a esa escala.

- Si su enfoque principal es minimizar el coste por pieza en una tirada de producción larga: El alto coste inicial del utillaje de la forja en prensa puede justificarse, proporcionando piezas sólidas de forma casi neta que requieren menos mecanizado posterior.

En última instancia, la forja en prensa es una elección deliberada para aplicaciones donde el rendimiento y la calidad interna son primordiales.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Fabricación mediante presión lenta y continua (no impacto) |

| Beneficio principal | Estructura de grano interna, densidad y resistencia superiores |

| Equipamiento clave | Prensa hidráulica/mecánica, troqueles personalizados, horno |

| Ideal para | Componentes grandes y críticos (p. ej., aeroespacial, piezas de turbina) |

| Limitación principal | Alto coste inicial del troquel, tiempos de ciclo más lentos |

¿Necesita un componente forjado fiable y de alta resistencia?

La forja en prensa de KINTEK ofrece la densidad excepcional y las propiedades mecánicas que exigen sus aplicaciones críticas. Nuestra experiencia en la fabricación de equipos de laboratorio e industriales garantiza que sus piezas cumplan los más altos estándares de rendimiento y fiabilidad.

Póngase en contacto con KINTALK hoy mismo para analizar cómo nuestras soluciones de forja pueden mejorar la resistencia y durabilidad de su proyecto.

Guía Visual

Productos relacionados

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Liofilizador de laboratorio de sobremesa para uso en laboratorio

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cuáles son las ventajas de un dispositivo de pulido electrolítico para muestras TEM de acero EK-181? Garantice la máxima integridad de la muestra

- ¿Cuál es el procedimiento general y qué precauciones se deben tomar durante el proceso de pulido? Logre un acabado de electrodo impecable

- ¿Qué papel juegan los sistemas de pulido y rectificado de laboratorio en la nitruración? Garantice un acabado espejo superior y una penetración iónica

- ¿Cómo contribuye una prensa hidráulica de laboratorio a las pruebas MIC? Garantizar la precisión en especímenes de acero inoxidable

- ¿Cómo se debe instalar una muestra en el portamuestras? Asegure la estabilidad mecánica y la integridad eléctrica