En esencia, el proceso de calentamiento en la pirólisis es la descomposición térmica controlada de materiales a altas temperaturas, típicamente entre 400°C y 900°C, dentro de un reactor que está completamente desprovisto de oxígeno. Esta ausencia de oxígeno es el factor crítico que evita que el material se queme (combustión) y, en cambio, fuerza a sus moléculas complejas a romperse en sustancias más simples y valiosas como el gas de síntesis, el bio-aceite y el biocarbón.

El principio fundamental a entender es que el calentamiento por pirólisis no es combustión. Es un proceso térmico preciso y sin oxígeno diseñado para deconstruir un material a nivel molecular, transformándolo de un residuo de bajo valor en un recurso de alto valor.

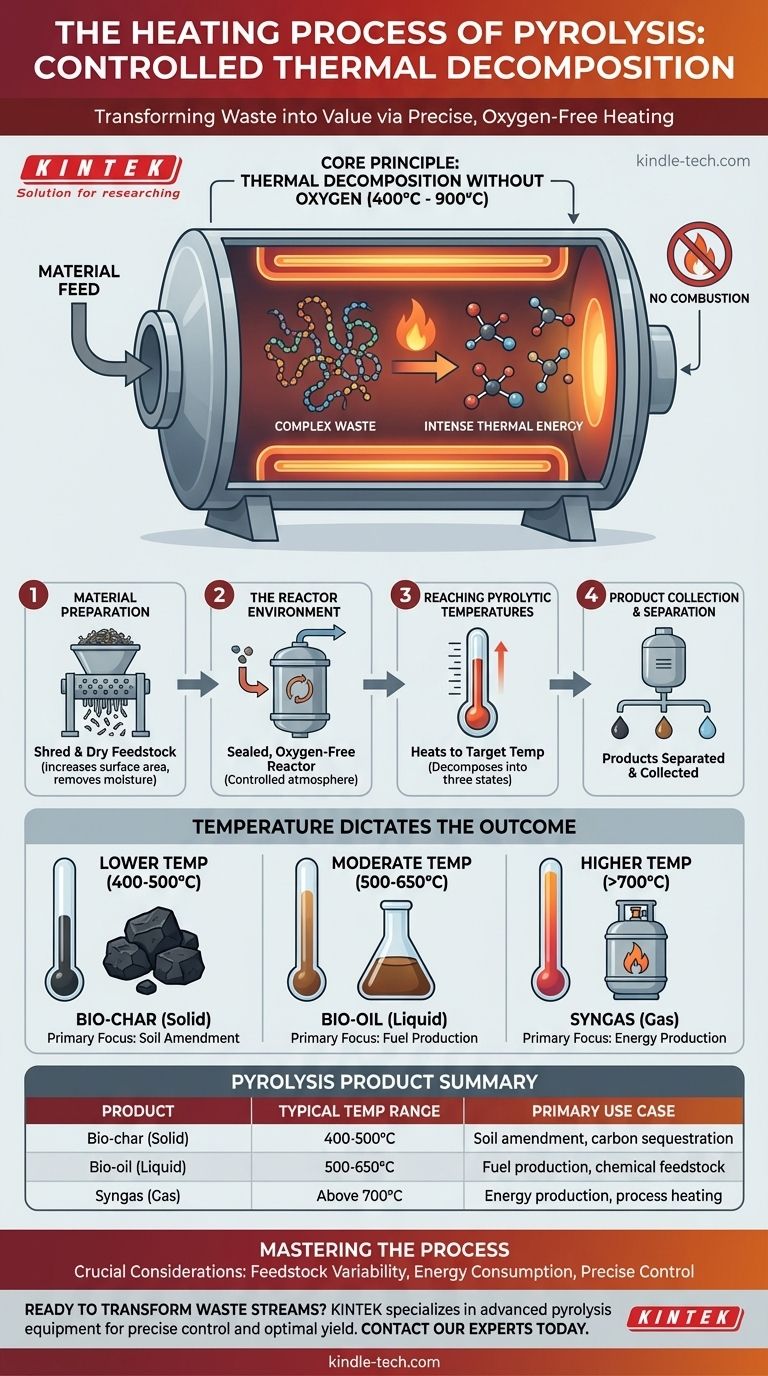

El Principio Fundamental: Descomposición Térmica Sin Oxígeno

Para comprender verdaderamente la pirólisis, debe entender la interacción entre el calor y la atmósfera controlada. El proceso se basa en la aplicación de energía térmica intensa mientras se previene estrictamente la combustión.

Por qué la Ausencia de Oxígeno es Crítica

Sin oxígeno, la combustión no puede ocurrir. En lugar de quemarse y liberar energía como fuego, los enlaces químicos del material se vuelven inestables por el calor y simplemente se rompen. Esta distinción fundamental es lo que separa la pirólisis de la incineración.

El Papel de la Alta Temperatura

El calor proporciona la energía necesaria para romper las largas y complejas cadenas de polímeros que se encuentran en materiales como plásticos, neumáticos o biomasa (celulosa y lignina). A medida que estas cadenas se descomponen en moléculas más pequeñas y volátiles, se vaporizan, dejando un residuo de carbono sólido.

La Temperatura Dicta el Resultado

La distribución final del producto depende en gran medida de la temperatura dentro del reactor. Una temperatura más baja podría favorecer la producción de biocarbón sólido, mientras que temperaturas más altas tienden a producir más gas de síntesis y bio-aceite. La temperatura objetivo específica se establece en función del resultado deseado.

Un Desglose Paso a Paso de la Etapa de Calentamiento

Aunque el calentamiento en sí ocurre dentro del reactor, es un solo paso en un flujo de trabajo más grande e integrado.

Paso 1: Preparación del Material

Antes de que pueda comenzar el calentamiento, la materia prima (como residuos plásticos o biomasa) a menudo se tritura y se seca. Esto aumenta la superficie para una transferencia de calor más eficiente y elimina la humedad que puede interferir con el proceso.

Paso 2: El Entorno del Reactor

El material preparado se introduce en un reactor sellado y sin oxígeno. Este es el corazón de la planta de pirólisis donde tiene lugar el calentamiento controlado.

Paso 3: Alcanzando Temperaturas Piroquímicas

El reactor calienta el material hasta su temperatura objetivo, típicamente entre 400°C y 900°C. A medida que el material se descompone, se separa en tres estados primarios.

- Sólido: Un residuo rico en carbono llamado biocarbón.

- Líquido: Vapores que se condensan para formar bio-aceite (también llamado aceite de pirólisis).

- Gas: Gases no condensables conocidos como gas de síntesis.

Paso 4: Recolección y Separación de Productos

Estos tres productos se separan y recolectan. El biocarbón se retira típicamente del fondo del reactor, mientras que la mezcla de gas y vapor se canaliza para enfriarse, separando el bio-aceite líquido del gas de síntesis.

Comprendiendo las Ventajas y Consideraciones

Aplicar este proceso de manera efectiva requiere una comprensión clara de sus realidades y limitaciones operativas.

Variabilidad de la Materia Prima

Diferentes materiales se descomponen de manera diferente. Los plásticos en los residuos municipales requieren un perfil de calentamiento y un pretratamiento diferentes a los de las astillas de madera o los residuos agrícolas. El proceso debe ajustarse a la materia prima específica que se esté utilizando.

Consumo de Energía

Alcanzar y mantener temperaturas de hasta 900°C es un proceso que consume mucha energía. Una parte del gas de síntesis producido durante la pirólisis a menudo se utiliza para alimentar el propio sistema, pero el balance energético general es un factor crítico en la viabilidad económica de una planta.

La Necesidad de un Control Preciso

El éxito en la pirólisis depende de sistemas de control precisos. Cualquier desviación en la temperatura, presión o la introducción de oxígeno puede alterar drásticamente la producción, reducir la eficiencia e introducir riesgos de seguridad.

Tomando la Decisión Correcta para su Objetivo

Los parámetros de calentamiento que elija están directamente relacionados con el producto que desea crear.

- Si su objetivo principal es producir biocarbón para enmienda del suelo: Esto generalmente requiere tasas de calentamiento más lentas en el extremo inferior del rango de temperatura (alrededor de 400-500°C).

- Si su objetivo principal es maximizar el bio-aceite líquido para combustible: Esto a menudo se logra con tasas de calentamiento muy rápidas a temperaturas moderadas (alrededor de 500-650°C).

- Si su objetivo principal es generar gas de síntesis para la producción de energía: Esto generalmente exige las temperaturas de proceso más altas (por encima de 700°C) para descomponer aún más las moléculas en sus componentes gaseosos.

En última instancia, dominar el proceso de calentamiento es clave para desbloquear el valor específico oculto dentro de un determinado flujo de residuos.

Tabla Resumen:

| Producto de Pirólisis | Rango de Temperatura Típico | Caso de Uso Principal |

|---|---|---|

| Biocarbón (Sólido) | 400-500°C | Enmienda del suelo, secuestro de carbono |

| Bio-aceite (Líquido) | 500-650°C | Producción de combustible, materia prima química |

| Gas de síntesis (Gas) | Por encima de 700°C | Producción de energía, calentamiento de procesos |

¿Listo para transformar sus flujos de residuos en recursos valiosos? KINTEK se especializa en equipos avanzados de pirólisis a escala de laboratorio y piloto diseñados para un control preciso de la temperatura y un rendimiento óptimo del producto. Ya sea que su objetivo sea producir biocarbón, bio-aceite o gas de síntesis, nuestros reactores están diseñados para la eficiencia y la fiabilidad. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de pirólisis pueden satisfacer sus necesidades específicas de investigación y procesamiento.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Es seguro el proceso de pirólisis? Una guía para la seguridad de la ingeniería en el procesamiento a alta temperatura

- ¿Cuál es el rendimiento del biocarbón en la pirólisis lenta? Maximice su producción hasta un 30%

- ¿Cuáles son los efectos negativos de la pirólisis? Costos elevados y riesgos ambientales explicados

- ¿Es mala la calcinación para el medio ambiente? La verdad sobre su importante huella de carbono

- ¿Cuáles son las desventajas del proceso de pirólisis flash? Altos costos y riesgos técnicos

- ¿Qué sucede durante la pirólisis? Una guía para convertir residuos en productos valiosos

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuáles son las debilidades de la pirólisis? Navegando por los altos costos y los obstáculos operativos