En esencia, la fabricación de grafito isostático es un proceso de varias etapas y alta temperatura diseñado para crear un material de grano ultrafino y excepcionalmente uniforme. Comienza mezclando coque pulverizado con un aglutinante de brea, que luego se comprime bajo una presión igual desde todas las direcciones en una prensa isostática en frío (CIP). Este bloque "verde" se somete luego a una serie de tratamientos térmicos extremos, que culminan en una fase de grafitización a hasta 2800 °C, para lograr su estructura cristalina final.

La complejidad del proceso de fabricación isostático no es un defecto; es la razón precisa de las propiedades superiores y uniformes del material. Al eliminar el grano direccional que se encuentra en otros grafitos, este método produce un material con una isotropía y pureza inigualables, lo que lo hace esencial para aplicaciones donde los grafitos convencionales son inadecuados.

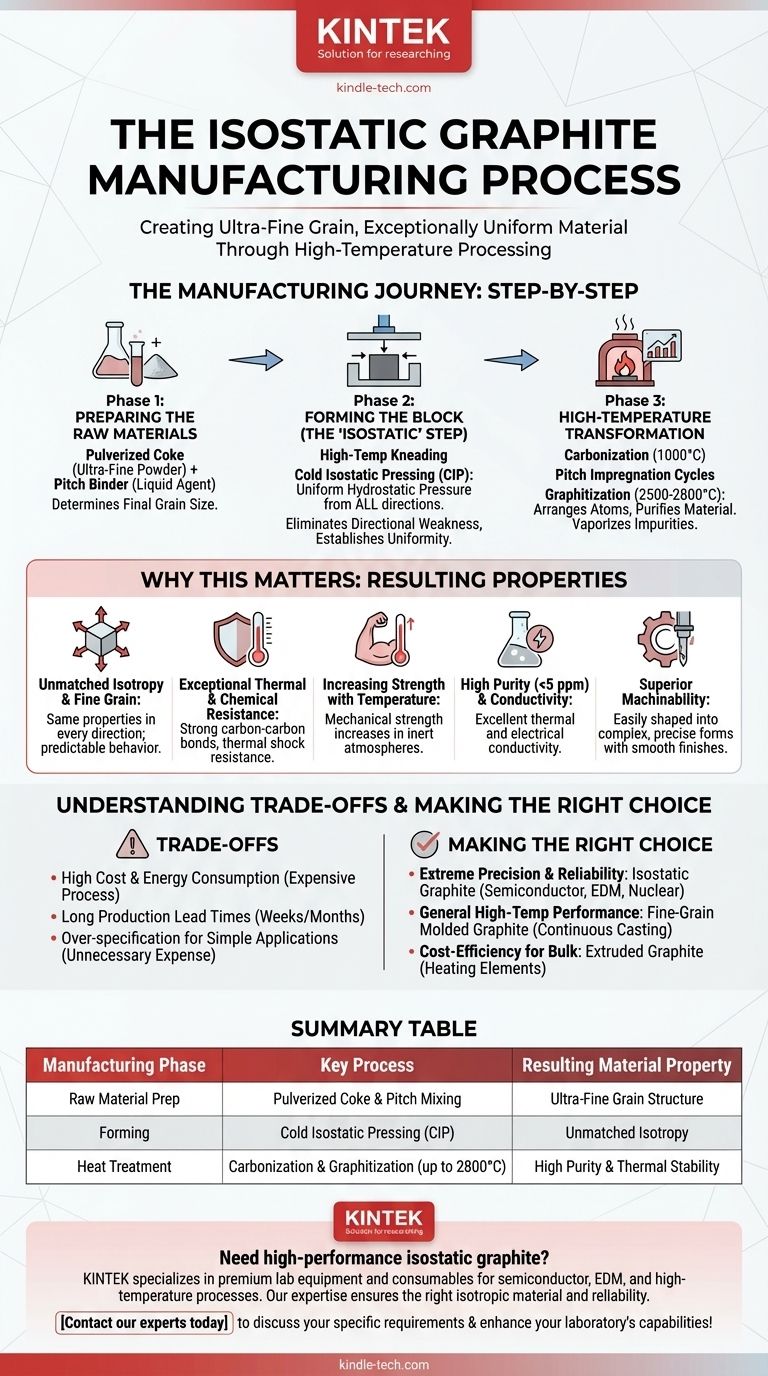

El viaje de fabricación, paso a paso

El viaje desde el polvo crudo hasta un bloque terminado de alta pureza es deliberado y controlado. Cada fase contribuye directamente a las propiedades finales del material.

Fase 1: Preparación de las materias primas

La base del grafito isostático es una mezcla precisa de dos componentes principales.

Primero está un coque de alta calidad, típicamente de petróleo o carbón, que se pulveriza hasta obtener un polvo ultrafino. El tamaño de grano final del grafito se determina en esta etapa inicial.

Segundo es la brea, un subproducto líquido denso, negro, de la coquización del carbón. Esta brea actúa como aglutinante, manteniendo unidas las partículas de coque durante el proceso de formación posterior.

Fase 2: Formación del bloque (el paso "isostático")

Esta es la etapa definitoria del proceso, donde se establece la uniformidad única del material.

El coque pulverizado y el aglutinante de brea líquida se combinan en un proceso de amasado a alta temperatura, creando una mezcla homogénea similar a una pasta.

Esta mezcla se coloca luego en un molde flexible y se somete a Prensado Isostático en Frío (CIP). A diferencia de la extrusión o el moldeo por troquel, que aplican presión desde una o dos direcciones, un CIP aplica una presión hidrostática inmensa y uniforme desde todos los lados. Esto asegura que las partículas de coque se compacten sin una alineación preferencial, eliminando la debilidad direccional inherente.

Fase 3: Transformación a alta temperatura

El bloque "verde" prensado aún no es grafito. Debe someterse a una serie de tratamientos térmicos intensos y que consumen mucha energía para transformar su estructura.

Primero, el bloque se carboniza o "hornea" a una temperatura de alrededor de 1000 °C. Esto convierte el aglutinante de brea en carbono sólido, creando un bloque de carbono duro y poroso.

Para aumentar la densidad y mejorar las propiedades finales, el bloque puede someterse a uno o más ciclos de impregnación de brea. Se sumerge en brea, que llena los poros, y luego se vuelve a hornear.

Finalmente, el bloque se calienta en un horno de grafitización a temperaturas extremas, típicamente de 2500 °C a 2800 °C. Este paso proporciona la energía necesaria para reorganizar los átomos de carbono amorfos en la estructura cristalina ordenada del grafito. Esta fase también purifica el material, ya que la mayoría de las impurezas se vaporizan a estas temperaturas.

Por qué este proceso es importante: las propiedades resultantes

El elaborado proceso de fabricación produce directamente un conjunto de características de material únicas y altamente deseables.

Isotropía inigualable y grano fino

El método CIP asegura que el bloque final tenga propiedades isotrópicas, lo que significa que sus características mecánicas y térmicas (como la resistencia y la expansión térmica) son las mismas en todas las direcciones. Esto, combinado con el grano ultrafino, hace que su comportamiento sea altamente predecible y confiable.

Excepcional resistencia térmica y química

Los fuertes enlaces carbono-carbono formados durante la grafitización confieren al material una estabilidad térmica extremadamente alta y una excelente resistencia al ataque químico. También demuestra una superior resistencia al choque térmico, soportando cambios rápidos de temperatura sin agrietarse.

Aumento de la resistencia con la temperatura

A diferencia de los metales, una característica clave del grafito es que su resistencia mecánica aumenta con el aumento de la temperatura en atmósferas inertes, lo que lo hace ideal para entornos de alta temperatura como hornos y toberas de cohetes.

Alta pureza y conductividad

El proceso de grafitización a alta temperatura elimina casi todas las impurezas, lo que permite la producción de grafito con niveles de pureza inferiores a 5 partes por millón (ppm). La estructura cristalina bien ordenada también asegura una alta conductividad térmica y eléctrica.

Maquinabilidad superior

La estructura uniforme de grano fino hace que el grafito isostático sea fácil de mecanizar en formas complejas y precisas con detalles finos y acabados de superficie lisos, lo cual es fundamental para aplicaciones de semiconductores y EDM.

Comprendiendo las compensaciones

Aunque sus propiedades son excepcionales, el grafito isostático no es la solución para todos los problemas. Comprender sus limitaciones es clave para tomar una decisión informada.

Alto costo y consumo de energía

El proceso de varias etapas, particularmente las temperaturas extremadamente altas requeridas para la grafitización, consume mucha energía y tiempo. Esto hace que el grafito isostático sea significativamente más caro que el grafito extruido o moldeado por vibración.

Largos plazos de producción

Los múltiples ciclos de calentamiento, enfriamiento e impregnación significan que el proceso de producción puede llevar varias semanas o incluso meses desde el principio hasta el final. Este es un factor crítico para la planificación de proyectos y la gestión de la cadena de suministro.

Especificación excesiva para aplicaciones sencillas

Para aplicaciones que no requieren una isotropía perfecta, una pureza extrema o un grano ultrafino, el uso de grafito isostático puede ser un gasto innecesario. Los grados de grafito más simples y menos costosos a menudo proporcionan un rendimiento suficiente para aplicaciones como moldes de fundición o electrodos de horno.

Tomar la decisión correcta para su aplicación

Seleccionar el grado correcto de grafito requiere equilibrar los requisitos de rendimiento con el presupuesto y los plazos del proyecto.

- Si su enfoque principal es la precisión y la fiabilidad extremas: El grafito isostático es la elección definitiva para aplicaciones exigentes como crisoles de semiconductores, componentes de reactores nucleares o mecanizado por descarga eléctrica (EDM) de detalles finos.

- Si su enfoque principal es el rendimiento general a alta temperatura: Otros grafitos moldeados de grano fino pueden ofrecer un mejor equilibrio entre costo y rendimiento para aplicaciones como matrices de fundición continua o accesorios de horno.

- Si su enfoque principal es la rentabilidad para componentes a granel: El grafito extruido, que tiene propiedades direccionales pero es mucho más barato de producir, es probablemente la solución más práctica para elementos como resistencias o electrodos.

Al comprender el vínculo directo entre el proceso de fabricación y las propiedades del material, puede seleccionar con confianza el grafito preciso que su proyecto realmente exige.

Tabla resumen:

| Fase de Fabricación | Proceso Clave | Propiedad del Material Resultante |

|---|---|---|

| Preparación de Materias Primas | Mezcla de Coque Pulverizado y Brea | Estructura de Grano Ultrafino |

| Formación | Prensado Isostático en Frío (CIP) | Isotropía Inigualable |

| Tratamiento Térmico | Carbonización y Grafitización (hasta 2800°C) | Alta Pureza y Estabilidad Térmica |

¿Necesita grafito isostático de alto rendimiento para sus aplicaciones de precisión? KINTEK se especializa en equipos y consumibles de laboratorio premium, incluidas soluciones de grafito de alta pureza para procesos de semiconductores, EDM y alta temperatura. Nuestra experiencia garantiza que obtenga el material adecuado con las propiedades isotrópicas y la fiabilidad que su proyecto exige. Contacte a nuestros expertos hoy para discutir sus requisitos específicos y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Tiene el grafito un punto de fusión? Desvelando la resistencia extrema al calor del grafito

- ¿Cuáles son las ventajas de un horno de grafito? Logre precisión y pureza a altas temperaturas

- ¿Por qué se utiliza el grafito en los hornos? Por el calor extremo, la pureza y la eficiencia

- ¿Cuáles son las aplicaciones del material de grafito? Aprovechando el calor extremo y la precisión para procesos industriales

- ¿Por qué se utiliza el grafito en los hornos? Logre un tratamiento térmico superior y eficiencia energética