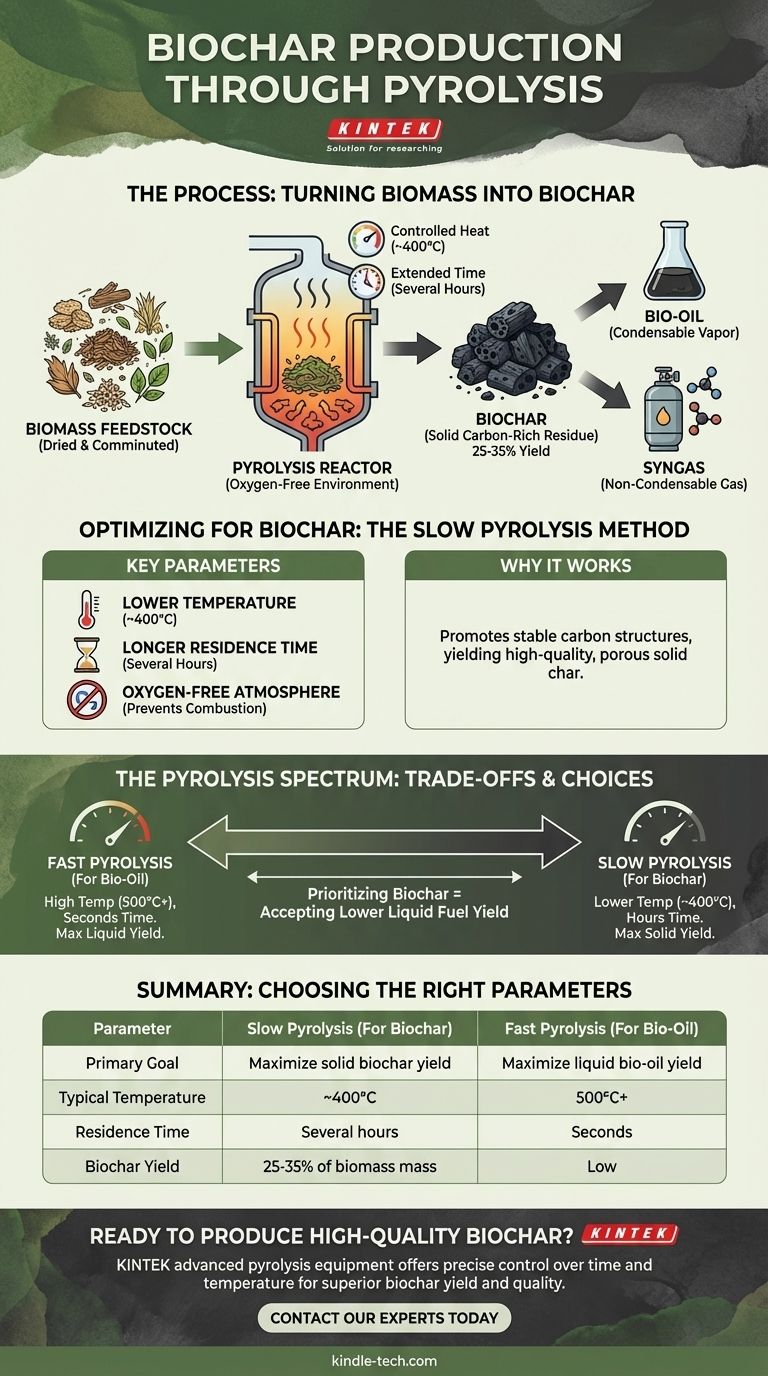

La producción de biocarbón mediante pirólisis es un proceso termoquímico en el que la materia orgánica, o biomasa, se calienta a altas temperaturas en un ambiente con poco o nada de oxígeno. Este proceso, específicamente un método llamado pirólisis lenta, utiliza calor controlado y tiempo prolongado para transformar la biomasa en un sólido estable y rico en carbono conocido como biocarbón.

El principio fundamental de la producción de biocarbón es ralentizar intencionalmente el proceso de pirólisis. Al controlar cuidadosamente las temperaturas más bajas y los tiempos de calentamiento más largos, la conversión de la biomasa se optimiza para producir un carbón sólido de alta calidad en lugar de maximizar la producción de bioaceite líquido o gas combustible.

El mecanismo central de la pirólisis

Para comprender la producción de biocarbón, primero debemos entender el proceso general de la pirólisis. Es un método de descomposición térmica que cambia la composición química de un material.

¿Qué es la pirólisis?

La pirólisis implica calentar una sustancia en una atmósfera inerte y sin oxígeno. El calor intenso descompone las moléculas complejas dentro de la biomasa en tres productos primarios:

- Un residuo sólido rico en carbono (carbón)

- Un vapor líquido condensable (bioaceite)

- Un gas no condensable (gas de síntesis)

El papel de un ambiente sin oxígeno

La ausencia de oxígeno es crítica. Si hubiera oxígeno presente, la biomasa simplemente se quemaría (combustión), liberando su energía y carbono principalmente como calor y dióxido de carbono. Al excluir el oxígeno, forzamos al material a descomponerse térmicamente, preservando gran parte del carbono en forma sólida.

Optimización para biocarbón: el método de pirólisis lenta

Si bien toda pirólisis produce algo de carbón, la producción de biocarbón de alta calidad requiere un conjunto específico de condiciones conocido como pirólisis lenta. Este método se gestiona deliberadamente para maximizar la producción de sólidos.

La temperatura como control crítico

La producción de biocarbón suele utilizar temperaturas más bajas, a menudo alrededor de 400°C. Esto contrasta con la "pirólisis rápida", que puede superar los 700°C para maximizar el bioaceite líquido. El menor calor promueve la formación de estructuras de carbono estables que componen el biocarbón.

La importancia del tiempo de residencia

La pirólisis lenta implica un tiempo de residencia mucho más largo, lo que significa que la biomasa se mantiene a la temperatura objetivo durante un período prolongado, a menudo durante varias horas. Esta larga duración permite que la descomposición térmica proceda lenta y completamente, lo que da como resultado un carbón más uniforme y estable.

Preparación y rendimientos de la materia prima

Antes de la pirólisis, la materia prima de biomasa se seca típicamente y se somete a comminución mecánica (se rompe en piezas más pequeñas y uniformes). En un proceso típico de pirólisis lenta, el biocarbón puede representar el 25-35% de la masa del producto final, siendo el resto biogás y una pequeña cantidad de bioaceite.

Comprendiendo las compensaciones: Carbón vs. Bioaceite

Los parámetros que elija para la pirólisis crean una compensación directa entre los tipos de productos que genera. Esencialmente, está decidiendo qué producto priorizar.

El espectro de la pirólisis

Piense en la pirólisis como un espectro. En un extremo, tiene la pirólisis rápida: altas temperaturas y tiempos de residencia muy cortos (segundos) para maximizar la producción de bioaceite líquido. En el otro extremo, tiene la pirólisis lenta: temperaturas más bajas y tiempos de residencia largos (horas) para maximizar el rendimiento de biocarbón sólido.

Compromisos de rendimiento

Una decisión de optimizar para biocarbón es una decisión de aceptar un menor rendimiento de combustibles líquidos. Las condiciones del proceso que crean un sólido de carbono estable y poroso son fundamentalmente diferentes de las que producen el mayor volumen de vapores condensables para bioaceite.

Tomar la decisión correcta para su objetivo

Los parámetros específicos de la pirólisis no son arbitrarios; se eligen para crear un producto final con las características deseadas para una aplicación específica.

- Si su enfoque principal es la fertilidad del suelo y la captura de carbono: Priorice la pirólisis lenta con temperaturas más bajas (alrededor de 400°C) y tiempos de residencia largos para producir un biocarbón estable y de alto rendimiento.

- Si su enfoque principal es la producción de biocombustibles líquidos: Opte por la pirólisis rápida con temperaturas más altas (500°C+) y tiempos de residencia muy cortos para maximizar el rendimiento de bio-crudo condensable.

En última instancia, dominar la producción de biocarbón consiste en comprender cómo manipular el tiempo y la temperatura para dictar la forma final del carbono.

Tabla resumen:

| Parámetro | Pirólisis Lenta (Para Biocarbón) | Pirólisis Rápida (Para Bioaceite) |

|---|---|---|

| Objetivo Principal | Maximizar el rendimiento de biocarbón sólido | Maximizar el rendimiento de bioaceite líquido |

| Temperatura Típica | ~400°C | 500°C+ |

| Tiempo de Residencia | Varias horas | Segundos |

| Rendimiento de Biocarbón | 25-35% de la masa de biomasa | Bajo |

¿Listo para producir biocarbón de alta calidad para su aplicación específica?

KINTEK se especializa en equipos avanzados de pirólisis diseñados para un control preciso de la temperatura y el tiempo de residencia, lo que le permite optimizar su proceso para obtener un rendimiento y una calidad de biocarbón superiores. Ya sea que su objetivo sea mejorar la fertilidad del suelo o avanzar en proyectos de captura de carbono, nuestros equipos de laboratorio robustos y confiables están diseñados para satisfacer sus necesidades de investigación y producción.

¡Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden ayudarlo a alcanzar sus objetivos de producción de biocarbón!

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Crisol de nitruro de boro (BN) para sinterización de polvo de fósforo

La gente también pregunta

- ¿Qué es la pirólisis por microondas? Una solución más rápida y eficiente para convertir residuos en valor

- ¿Cuáles son los productos de la calcinación de la piedra caliza? Desbloqueando la cal viva y el CO₂ para la industria

- ¿Cuál es el proceso de pirólisis catalítica? Mejora de biomasa y residuos plásticos en combustible de alta calidad

- ¿Cuáles son los pasos involucrados en el diseño de un reactor de lecho fluidizado? Logre una eficiencia y estabilidad de reacción óptimas

- ¿Cuál es la importancia de un horno de cocción eléctrica a alta temperatura en la preparación final de ladrillos refractarios densos?

- ¿Cuál es el proceso de regeneración de carbono? Recupere el carbono gastado para un uso rentable y sostenible

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Qué tan rápida es la pirólisis? Una guía para controlar la velocidad del proceso para su producto deseado