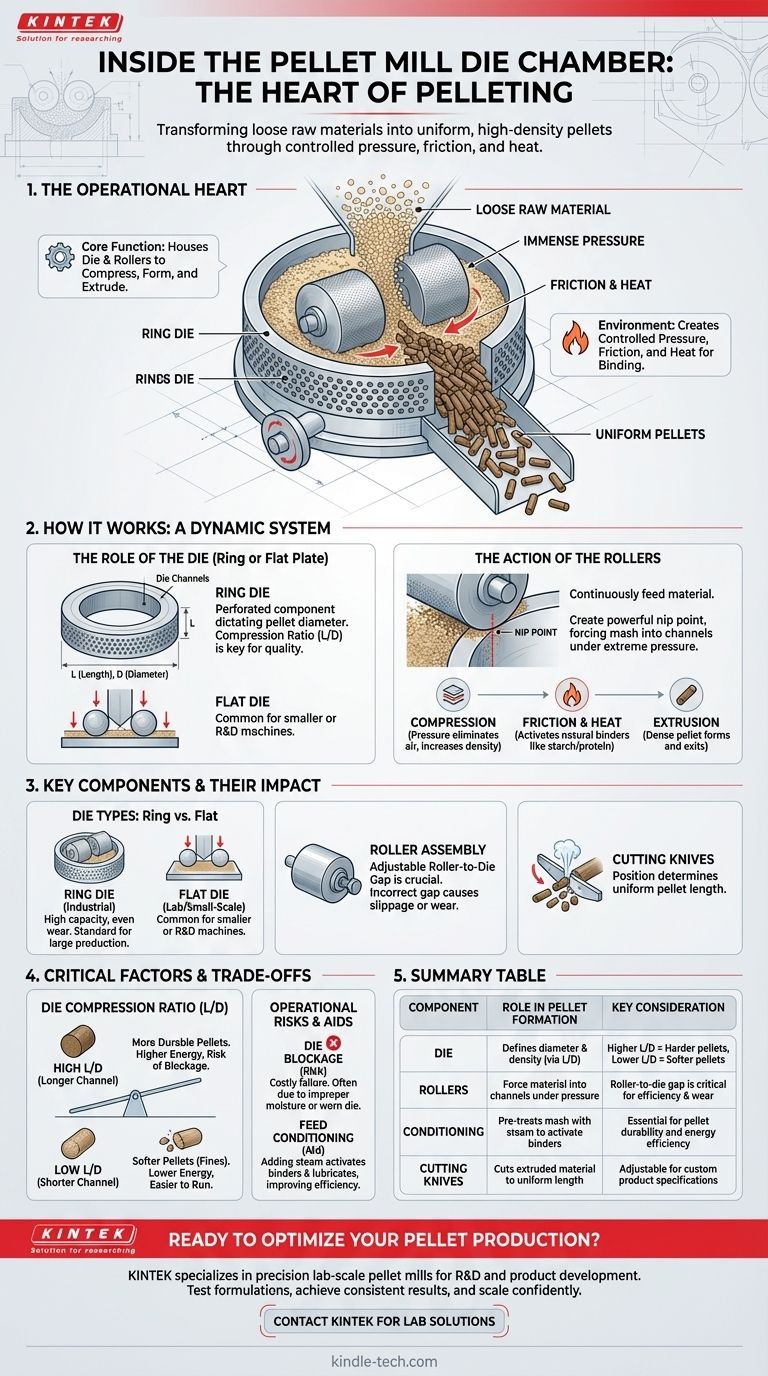

En esencia, la cámara de matriz de la peletizadora es el corazón operativo del proceso de peletización, donde las materias primas sueltas se transforman en pellets densos y uniformes. Esta cámara alberga los dos componentes críticos: la matriz y los rodillos, que trabajan en conjunto bajo una inmensa presión para comprimir, formar y extruir el producto final.

El propósito de la cámara de matriz no es simplemente contener el material, sino crear un entorno altamente controlado de presión, fricción y calor. Es este entorno el que fuerza los cambios físicos y químicos necesarios para unir partículas sueltas en pellets duraderos y de alta densidad.

Cómo funciona la cámara de matriz

Para comprender la cámara, debe entender la interacción entre sus componentes centrales y el material que se procesa. Es un sistema dinámico, no una prensa simple.

El papel de la matriz

La matriz es un componente metálico grueso y perforado, generalmente en forma de anillo o de placa plana. Estas perforaciones, conocidas como canales de la matriz, dictan el diámetro final de los pellets.

El grosor de la matriz es tan crítico como el diámetro del orificio. Esta relación, conocida como relación de compresión (L/D) —la longitud del canal de la matriz (L) dividida por su diámetro (D)— es un factor principal para determinar la calidad del pellet.

La acción de los rodillos

Dentro de la cámara, uno o más rodillos giran, alimentando continuamente la materia prima (la mezcla) a la superficie interior de la matriz. El espacio entre los rodillos y la matriz es mínimo, creando un punto de pellizco potente.

Esta acción fuerza la mezcla hacia los canales de la matriz bajo una presión extrema. Es esta fuerza compresiva la que inicia el proceso de peletización.

La física de la formación de pellets

A medida que el material se fuerza a través de los canales de la matriz, ocurren tres cosas cruciales. Primero, una inmensa presión compacta las partículas, eliminando bolsas de aire y aumentando la densidad.

En segundo lugar, una intensa fricción entre el material y las paredes del canal de la matriz genera un calor significativo. Este calor ayuda a activar los aglutinantes naturales dentro del pienso, como los almidones (gelatinización) y las proteínas (desnaturalización), que actúan como un pegamento natural.

Finalmente, el material ahora compactado y calentado se extruye por el otro lado de la matriz como un pellet cilíndrico y denso.

Componentes clave y su impacto

El diseño específico de los componentes dentro de la cámara influye directamente en la eficiencia y el rendimiento de toda la peletizadora.

Matriz anular frente a matriz plana

Las matrices anulares, donde la matriz es un anillo vertical y los rodillos presionan de adentro hacia afuera, son el estándar para aplicaciones industriales de alta capacidad como la producción de alimentos para animales. Ofrecen mayor rendimiento y un desgaste más uniforme.

Las matrices planas, donde una matriz de placa plana se encuentra horizontalmente y los rodillos presionan desde arriba, se encuentran típicamente en máquinas de escala más pequeña o de laboratorio.

Conjunto de rodillos

Los rodillos no son fijos. Están diseñados para ser ajustables, lo que permite a los operadores establecer el espacio preciso entre el rodillo y la matriz. Un espacio incorrecto puede provocar deslizamiento (si es demasiado grande) o desgaste prematuro tanto del rodillo como de la matriz (si es demasiado pequeño).

Los cuchillos cortadores

A medida que las hebras de material densas, parecidas a espaguetis, salen de la matriz, se colocan cuchillos ajustables para cortarlas a una longitud específica y uniforme. La velocidad y la posición de estos cuchillos determinan la longitud final del pellet.

Comprensión de las compensaciones y factores críticos

El rendimiento de la cámara de matriz es un acto de equilibrio. Optimizar una variable a menudo significa hacer concesiones en otra.

Relación de compresión de la matriz (L/D)

Una alta relación de compresión (un canal largo en relación con su diámetro) crea más fricción y presión. Esto da como resultado pellets muy duraderos y densos, pero requiere más energía, aumenta el desgaste y eleva el riesgo de obstrucciones.

Una baja relación de compresión es más fácil de operar y requiere menos energía, pero puede producir pellets más blandos que son más propensos a romperse (finos).

El riesgo de obstrucción de la matriz

Una matriz obstruida es un fallo operativo común y costoso. Ocurre cuando el material se atasca y se endurece dentro de los canales de la matriz, deteniendo la producción. Esto a menudo es causado por una humedad incorrecta de la materia prima, una formulación de pienso inadecuada o una matriz desgastada.

El impacto del acondicionamiento del pienso

La cámara de matriz no funciona de forma aislada. El estado de la materia prima que entra en la cámara es primordial. El proceso de acondicionamiento —añadir vapor a la mezcla para elevar su temperatura y contenido de humedad antes de que entre en la cámara de matriz— es fundamental para activar los aglutinantes y lubricar la matriz, haciendo que todo el proceso sea más eficiente y efectivo.

Tomar la decisión correcta para su objetivo

Optimizar la función de la cámara de matriz depende totalmente de sus prioridades de producción.

- Si su enfoque principal es la durabilidad del pellet: Priorice una mayor relación de compresión de la matriz (L/D) y asegure un acondicionamiento adecuado con vapor para activar los aglutinantes naturales y crear un pellet más fuerte.

- Si su enfoque principal es maximizar el rendimiento: Utilice una matriz bien mantenida con una relación de compresión moderada y optimice con precisión el espacio entre el rodillo y la matriz para garantizar un flujo de material eficiente sin deslizamiento.

- Si su enfoque principal es la eficiencia energética: Asegúrese de que su materia prima esté acondicionada a la humedad y temperatura ideales, ya que esto actúa como lubricante y reduce la carga de fricción en el motor de accionamiento principal.

Al comprender la cámara de matriz, la transforma de una "caja negra" a un sistema controlable, dándole mando directo sobre la calidad de su producto final.

Tabla de resumen:

| Componente | Función en la formación de pellets | Consideración clave |

|---|---|---|

| Matriz | Define el diámetro y la densidad del pellet a través de la relación de compresión (L/D) | L/D más alta = pellets más duros, L/D más baja = pellets más blandos |

| Rodillos | Fuerzan el material hacia los canales de la matriz bajo presión extrema | El espacio rodillo-matriz es fundamental para la eficiencia y el desgaste |

| Acondicionamiento | Pretrata la mezcla con vapor para activar los aglutinantes naturales | Esencial para la durabilidad del pellet y la eficiencia energética |

| Cuchillos cortadores | Cortan el material extruido a una longitud de pellet precisa y uniforme | Ajustables para especificaciones de producto personalizadas |

¿Listo para optimizar su producción de pellets?

Comprender la cámara de matriz es el primer paso para lograr una calidad, durabilidad y rendimiento de pellets superiores. El equipo adecuado es fundamental para su éxito.

KINTEK se especializa en peletizadoras de precisión a escala de laboratorio y consumibles, perfectas para I+D, desarrollo de productos y producción a pequeña escala. Ya sea que esté desarrollando nuevas fórmulas de alimentos para animales, creando combustibles de biomasa o produciendo pellets especiales, nuestro equipo le brinda control directo sobre todo el proceso.

Le ayudamos a:

- Probar formulaciones con control exacto sobre las relaciones de compresión y el acondicionamiento.

- Lograr resultados consistentes con maquinaria robusta y fiable.

- Escalar su proceso con confianza desde el laboratorio hasta la producción.

Contáctenos hoy para encontrar la solución de peletizadora perfecta para las necesidades de su laboratorio. Hablemos sobre cómo podemos mejorar su proceso de peletización.

[#ContactForm Contacte a KINTEK ahora]

Guía Visual

Productos relacionados

- Manual de Laboratorio Prensa Hidráulica de Pellets para Uso en Laboratorio

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Prensa Hidráulica de Laboratorio Manual para Uso en Laboratorio

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

La gente también pregunta

- ¿Cuál es el uso de una máquina de pellets de biomasa? Convierta los residuos en combustible, alimento y lecho

- ¿Los pellets de madera se fabrican con aserrín? Descubra el secreto del combustible de alto rendimiento

- ¿Cuáles son los diferentes tipos de máquinas peletizadoras? Elija la máquina adecuada para su escala

- ¿Qué tipo de prensa de tabletas es más adecuada para la producción a gran escala? Prensas rotativas para una eficiencia de alto volumen

- ¿Qué es una máquina de tabletas de un solo golpe? La herramienta esencial para la I+D de tabletas a escala de laboratorio

- ¿Cuál es el principio de funcionamiento de una máquina peletizadora? Transformar Polvos en Gránulos Densos y Uniformes

- ¿Cuál es la función de una prensa rotativa de tabletas? Producción de tabletas de alta velocidad y gran volumen

- ¿Para qué se utiliza una máquina peletizadora? Transforme los residuos en combustible, alimento y lecho valiosos