En esencia, el proceso de color PVD es un método de deposición al vacío de alta tecnología utilizado para aplicar una película coloreada muy delgada, pero extremadamente duradera, sobre la superficie de un material. A diferencia de la pintura, este proceso no añade una capa separada de pigmento. En cambio, crea una nueva superficie cerámica coloreada que se une molecularmente al objeto original, lo que da como resultado un acabado altamente resistente al desgaste, los arañazos y la corrosión.

El propósito principal del PVD no es solo colorear un objeto, sino transformar fundamentalmente su superficie. Al crear un compuesto cerámico a nivel atómico, el proceso imparte un color que es una parte inseparable del material, ofreciendo una durabilidad superior en comparación con los recubrimientos tradicionales.

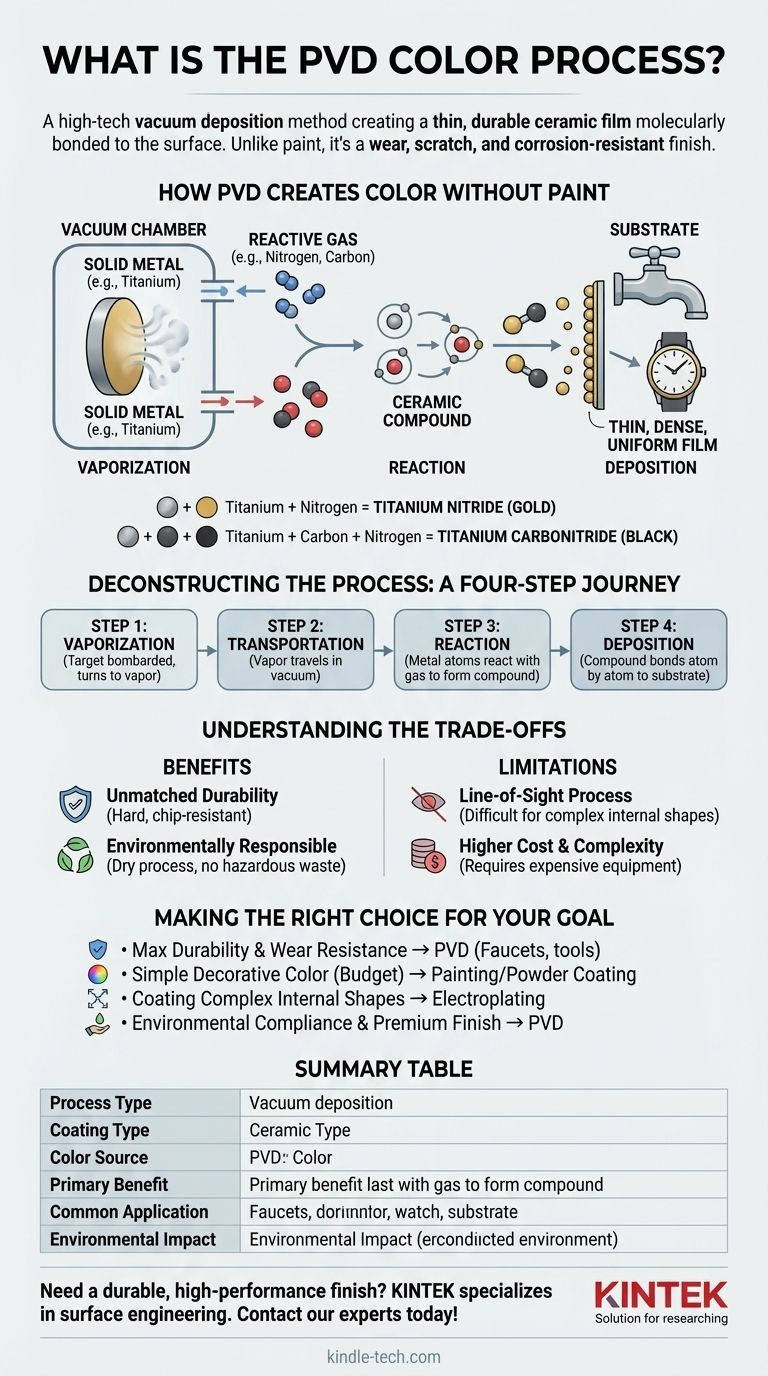

Cómo el PVD crea color sin pintura

El color que se ve en un recubrimiento PVD no proviene de un tinte o pigmento. Es la propiedad física inherente de un compuesto cerámico específico que se forma y deposita sobre la superficie en una capa microscópica.

La fuente del color

El proceso comienza con un metal sólido, como titanio, circonio o cromo. Este metal se vaporiza dentro de una cámara de vacío.

Fundamentalmente, también se introduce un gas reactivo controlado con precisión (como nitrógeno, carbono u oxígeno). Los átomos de metal vaporizado reaccionan con este gas para formar un nuevo compuesto cerámico, y es este compuesto el que posee un color específico y estable.

Por ejemplo, el titanio que reacciona con el nitrógeno crea nitruro de titanio, que tiene un brillante color dorado. Si reacciona con carbono y nitrógeno, forma carbonitruro de titanio, que es negro.

Construyendo la película átomo por átomo

Este compuesto cerámico recién formado viaja a través del vacío y aterriza sobre el objeto que se está recubriendo (el sustrato). Se acumula en una capa excepcionalmente delgada, densa y uniforme, a menudo de solo unas pocas micras de espesor.

Debido a que la película es tan delgada y uniforme, no oscurece la textura subyacente del material, preservando detalles finos como acabados cepillados o pulidos.

Deconstruyendo el proceso PVD: un viaje de cuatro pasos

Si bien la tecnología es compleja, el proceso se puede entender en cuatro etapas distintas que tienen lugar dentro de una cámara de alto vacío.

Paso 1: Vaporización

El proceso comienza con un bloque sólido del material de recubrimiento, conocido como el "objetivo". Este objetivo es bombardeado con una fuente de alta energía, como un arco de plasma o un haz de iones, que desprende átomos individuales y convierte el material sólido en vapor.

Paso 2: Transporte

Estos átomos vaporizados viajan desde el objetivo hacia el objeto que se está recubriendo. Esto ocurre en un vacío casi perfecto para asegurar que los átomos no colisionen con moléculas de aire o contaminantes, lo que interrumpiría el proceso y contaminaría el recubrimiento final.

Paso 3: Reacción

Esta es la etapa crítica para crear color. A medida que el vapor de metal viaja, se introduce en la cámara un gas reactivo cuidadosamente elegido. Los átomos de metal reaccionan químicamente con las moléculas de gas para formar el compuesto cerámico deseado.

Paso 4: Deposición

Finalmente, el compuesto cerámico recién formado se deposita sobre la superficie del sustrato. Esto crea un fuerte enlace molecular, construyendo una película densa y dura, átomo por átomo, hasta que se logra el espesor y el color deseados.

Comprendiendo las compensaciones

El PVD es un proceso superior para muchas aplicaciones, pero es esencial comprender sus ventajas y limitaciones específicas en comparación con métodos tradicionales como la galvanoplastia o el recubrimiento en polvo.

El beneficio: durabilidad inigualable

Los recubrimientos PVD son significativamente más duros y más resistentes al desgaste, la fricción y el ataque químico que la mayoría de los otros acabados. Debido a que el recubrimiento está unido a nivel molecular, no se astillará, descascarillará ni pelará como puede hacerlo la pintura.

El beneficio: ambientalmente responsable

El proceso es completamente seco y no produce los residuos químicos peligrosos asociados con los procesos de recubrimiento húmedo tradicionales. Esto hace que el PVD sea una tecnología de acabado mucho más limpia y respetuosa con el medio ambiente.

La limitación: un proceso de "línea de visión"

El vapor de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esto significa que es difícil recubrir uniformemente geometrías internas complejas o áreas profundamente empotradas sin sistemas sofisticados de rotación de piezas.

La limitación: mayor costo y complejidad

El PVD requiere costosas cámaras de vacío, materiales objetivo de alta pureza y operadores calificados. Esto resulta en un costo inicial más alto en comparación con procesos más simples como la pintura, lo que lo hace más adecuado para productos donde el rendimiento y la longevidad son críticos.

Tomando la decisión correcta para su objetivo

La selección de un acabado requiere que el proceso coincida con el uso previsto del producto y el rendimiento deseado.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: el PVD es la opción superior para artículos de alto contacto como grifos, relojes, herramientas y componentes industriales.

- Si su enfoque principal es un color decorativo simple con un presupuesto limitado: los métodos tradicionales como la pintura o el recubrimiento en polvo son más rentables para superficies que no experimentarán un desgaste significativo.

- Si su enfoque principal es recubrir formas internas complejas: la galvanoplastia puede ofrecer una mejor cobertura dentro de piezas intrincadas, ya que su baño químico no está restringido por la línea de visión.

- Si su enfoque principal es el cumplimiento ambiental y un acabado premium: el PVD es la opción principal, ya que proporciona un rendimiento excepcional al tiempo que evita las corrientes de residuos peligrosos.

Al comprender el proceso PVD, puede elegir un acabado basándose en sus propiedades fundamentales, asegurando que la superficie de su producto funcione exactamente como se pretende.

Tabla resumen:

| Aspecto clave | Detalle del proceso PVD |

|---|---|

| Tipo de proceso | Deposición al vacío (Deposición Física de Vapor) |

| Tipo de recubrimiento | Película cerámica delgada, unida molecularmente |

| Fuente de color | Reacción entre vapor de metal (ej., Titanio) y gas (ej., Nitrógeno) |

| Beneficio principal | Durabilidad extrema, resistencia a arañazos y corrosión |

| Aplicación común | Grifos, relojes, herramientas, componentes industriales |

| Impacto ambiental | Proceso seco, sin residuos peligrosos |

¿Necesita un acabado duradero y de alto rendimiento para sus componentes? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para ingeniería de superficies e I+D. Nuestra experiencia puede ayudarle a integrar la tecnología PVD para lograr una resistencia superior al desgaste y un color duradero para sus productos. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio o fabricación.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión

- ¿Cuál es el propósito del laminado? Proteja y mejore sus documentos para un uso a largo plazo

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado