En cualquier operación de molienda, los medios de molienda son el agente activo de reducción de tamaño. Sirven como el mecanismo directo para transferir energía del molino al material que se está procesando. Las propiedades de estos medios, principalmente su tamaño, son los factores más críticos que rigen la eficiencia general de la molienda, que se mide tanto en la eficacia de la rotura de partículas como en el consumo de energía.

El principio fundamental de una molienda eficiente no consiste en utilizar los medios más grandes o más pequeños, sino en hacer coincidir la energía de impacto de los medios con los requisitos específicos de rotura del material. Los medios adecuados proporcionan la energía justa para fracturar las partículas de forma eficaz sin desperdiciar energía en colisiones ineficaces.

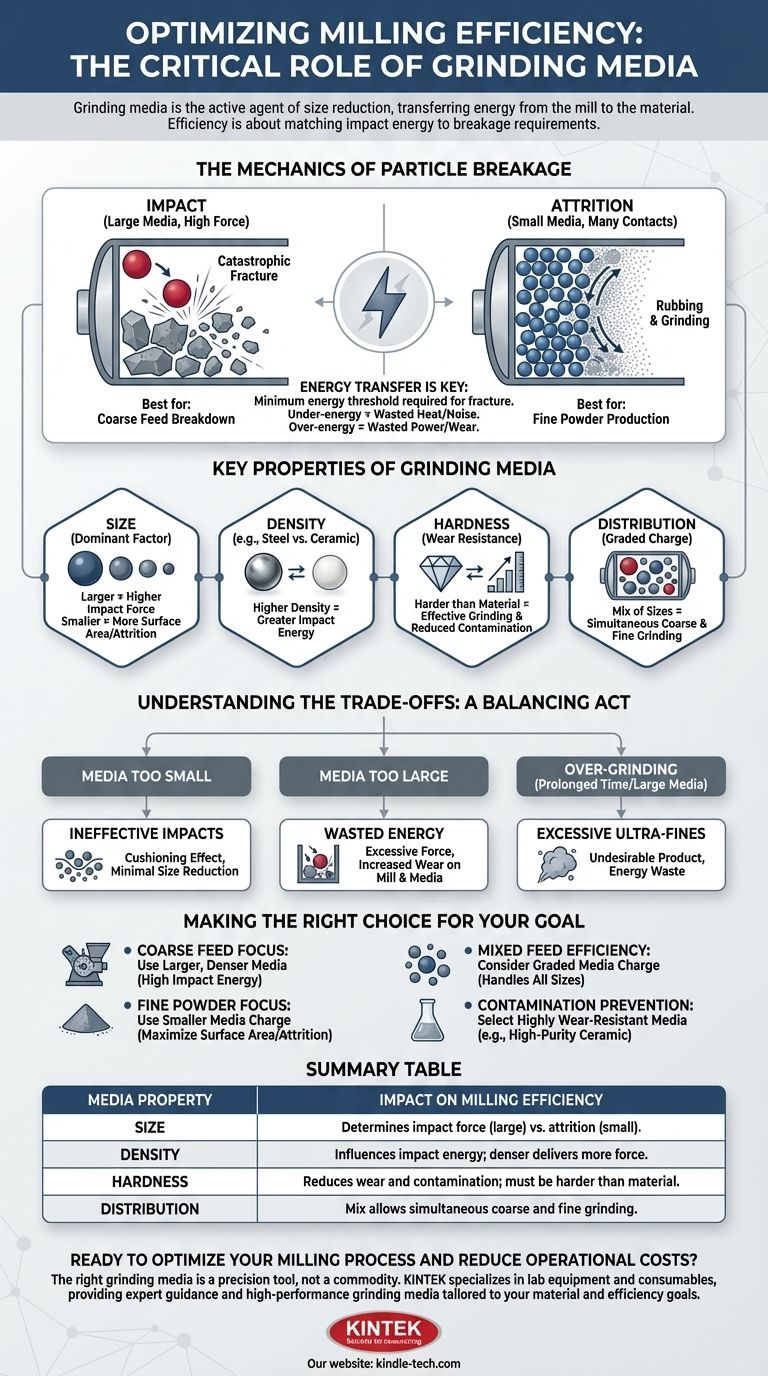

La mecánica de la rotura de partículas

Para entender la eficiencia, primero debemos entender cómo funcionan los medios de molienda. Los medios actúan como un puente, convirtiendo la energía rotacional a granel del molino en eventos localizados de alta energía que rompen las partículas.

Impacto vs. Atrición

Existen dos mecanismos principales de reducción de tamaño. El impacto ocurre cuando grandes piezas de medios caen y golpean el material, causando una fractura catastrófica. La atrición (o abrasión) es la acción de frotamiento y molienda que ocurre cuando los medios y las partículas se deslizan entre sí, lo que es mejor para producir polvos muy finos.

El papel del tamaño de los medios

El tamaño de los medios de molienda determina directamente cuál de estos mecanismos es dominante.

Los medios más grandes, cuando son levantados por la rotación del molino, caen con mayor fuerza, creando impactos de alta energía. Esto es esencial para descomponer material de alimentación grande y grueso.

Los medios más pequeños tienen menos masa y generan fuerzas de impacto más bajas. Sin embargo, una carga de medios más pequeños tiene un número mucho mayor de puntos de contacto y una superficie total, lo que promueve la atrición necesaria para la molienda fina.

La transferencia de energía es clave

Cada partícula requiere una cierta cantidad mínima de energía para crear una fractura. Si la energía de impacto de los medios está por debajo de este umbral, no se produce ninguna rotura y la energía se desperdicia en forma de calor y ruido. Si la energía es demasiado alta, puede desperdiciarse en una molienda excesiva o causar un desgaste innecesario en el revestimiento del molino.

Propiedades clave de los medios de molienda

Si bien el tamaño es el factor dominante, una imagen completa de la eficiencia requiere considerar otras propiedades que ajustan el proceso de molienda.

Densidad de los medios

La densidad del material de los medios (por ejemplo, acero vs. cerámica) influye directamente en la energía de impacto. Una bola más densa del mismo tamaño golpeará con más fuerza que una menos densa, lo que la hace más efectiva para romper materiales duros.

Dureza de los medios

Los medios deben ser más duros que el material que se está moliendo para ser efectivos y resistir el desgaste. El desgaste de los medios es un costo operativo directo y también puede introducir contaminación no deseada en el producto final, una preocupación crítica en industrias como la farmacéutica y el procesamiento de alimentos.

Distribución de los medios (La carga)

En muchos casos, el enfoque más eficiente es utilizar una carga graduada con una mezcla de tamaños de medios. Las bolas más grandes se segregan para manejar la alimentación gruesa, mientras que las bolas más pequeñas trabajan en las partículas más finas a medida que se crean. Esto permite que el molino realice la molienda gruesa y fina simultáneamente.

Entendiendo las compensaciones

Optimizar la eficiencia de la molienda es un acto de equilibrio. Elegir los medios incorrectos crea problemas operativos significativos y desperdicia recursos.

El problema de los impactos ineficaces

Usar medios demasiado pequeños para el material de alimentación es un error común. Las partículas simplemente "amortiguan" los impactos de baja energía, lo que lleva a una reducción mínima de tamaño y un consumo de energía desperdiciado. El molino funcionará, pero no molerá de manera efectiva.

El problema de la energía desperdiciada

Por el contrario, usar medios demasiado grandes para el material también es ineficiente. Los impactos de alta energía pueden ser más de lo necesario para la fractura, desperdiciando energía. Esto también puede provocar un desgaste excesivo tanto en los medios como en los revestimientos del molino, lo que aumenta los costos de mantenimiento.

El riesgo de molienda excesiva

Usar medios demasiado grandes o hacer funcionar el molino durante demasiado tiempo puede crear una cantidad excesiva de partículas ultrafinas, un fenómeno conocido como molienda excesiva. Esto puede ser indeseable para el producto final y representa un desperdicio de la energía utilizada para crear esas partículas.

Tomar la decisión correcta para su objetivo

Seleccionar los medios óptimos requiere una comprensión clara de su material de partida y su producto final deseado.

- Si su objetivo principal es descomponer material de alimentación grueso: Opte por medios de molienda más grandes y densos que proporcionen la energía de alto impacto necesaria para la fractura inicial.

- Si su objetivo principal es producir un polvo muy fino: Utilice una carga de medios más pequeños para maximizar la superficie y promover la atrición requerida para la molienda fina.

- Si su objetivo principal es maximizar la eficiencia con un tamaño de alimentación mixto: Considere una carga de medios graduada con una distribución de tamaños para manejar partículas gruesas y finas en un solo proceso.

- Si su objetivo principal es prevenir la contaminación del producto: Seleccione un medio altamente resistente al desgaste, como cerámica de alta pureza, incluso si eso significa ajustar otros parámetros para compensar una menor densidad.

En última instancia, tratar sus medios de molienda como una herramienta de precisión, no como una simple mercancía, es la clave para lograr una operación de molienda eficiente y rentable.

Tabla resumen:

| Propiedad de los medios | Impacto en la eficiencia de la molienda |

|---|---|

| Tamaño | Determina la fuerza de impacto (medios grandes) vs. el área de superficie de atrición (medios pequeños). |

| Densidad | Influye en la energía de impacto; los medios más densos (por ejemplo, acero) entregan más fuerza. |

| Dureza | Reduce el desgaste y la contaminación; debe ser más duro que el material que se está moliendo. |

| Distribución (Carga graduada) | Una mezcla de tamaños permite la molienda gruesa y fina simultáneamente, aumentando la eficiencia. |

¿Listo para optimizar su proceso de molienda y reducir los costos operativos? Los medios de molienda adecuados son una herramienta de precisión, no una mercancía. KINTEK se especializa en equipos y consumibles de laboratorio, brindando orientación experta y medios de molienda de alto rendimiento adaptados a su material y objetivos de eficiencia. Contacte a nuestros expertos hoy para discutir su aplicación específica y desbloquear un rendimiento de molienda superior para su laboratorio.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco y bolas de molienda de alúmina y circonio

- Molino de laboratorio con jarra y bolas de ágata

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

La gente también pregunta

- ¿Cómo funciona un molino de martillos paso a paso? Domine la reducción de tamaño de partículas de alto impacto

- ¿Cuál es la función principal del proceso de molienda en húmedo con bolas? Optimizar la superficie e interfaz de LLZTO para baterías

- ¿Cómo garantiza el equipo de rectificado de precisión la exactitud de las mediciones? Preparación metalográfica maestra para acero esférico

- ¿Cuál es el propósito de usar un tazón de molienda? Lograr una homogeneidad perfecta de la suspensión de electrodos

- ¿Cuál es la función principal de un molino de bolas en la preparación de FGM de WCp/Cu? Lograr una dispersión uniforme del polvo

- ¿Por qué las materias primas coagulantes de origen vegetal deben procesarse en polvo ultrafino? Mejora la reactividad y el rendimiento

- ¿Cuál es el papel principal de un molino de bolas en la preparación de polvos cerámicos de carburo de boro? Optimice su procesamiento

- ¿Cuál es la función principal de un mortero de ágata en la preparación de TiO2 de rutilo mesoporoso? Asegurar la molienda de muestras ultra puras