En esencia, la importancia del moldeo por compresión radica en su capacidad única para producir piezas compuestas muy grandes, de alta resistencia y complejas con una consistencia excepcional. Es un proceso de fabricación fundamental para aplicaciones que exigen integridad estructural por encima de la velocidad de producción pura, creando componentes que son a la vez dimensionalmente estables y tienen un excelente acabado en todos los lados.

El moldeo por compresión es el proceso definitivo cuando sus requisitos principales son la resistencia estructural y la estabilidad dimensional, especialmente para piezas de gran formato hechas de materiales termoestables o compuestos. Sacrifica los tiempos de ciclo rápidos de otros métodos por una integridad de pieza superior.

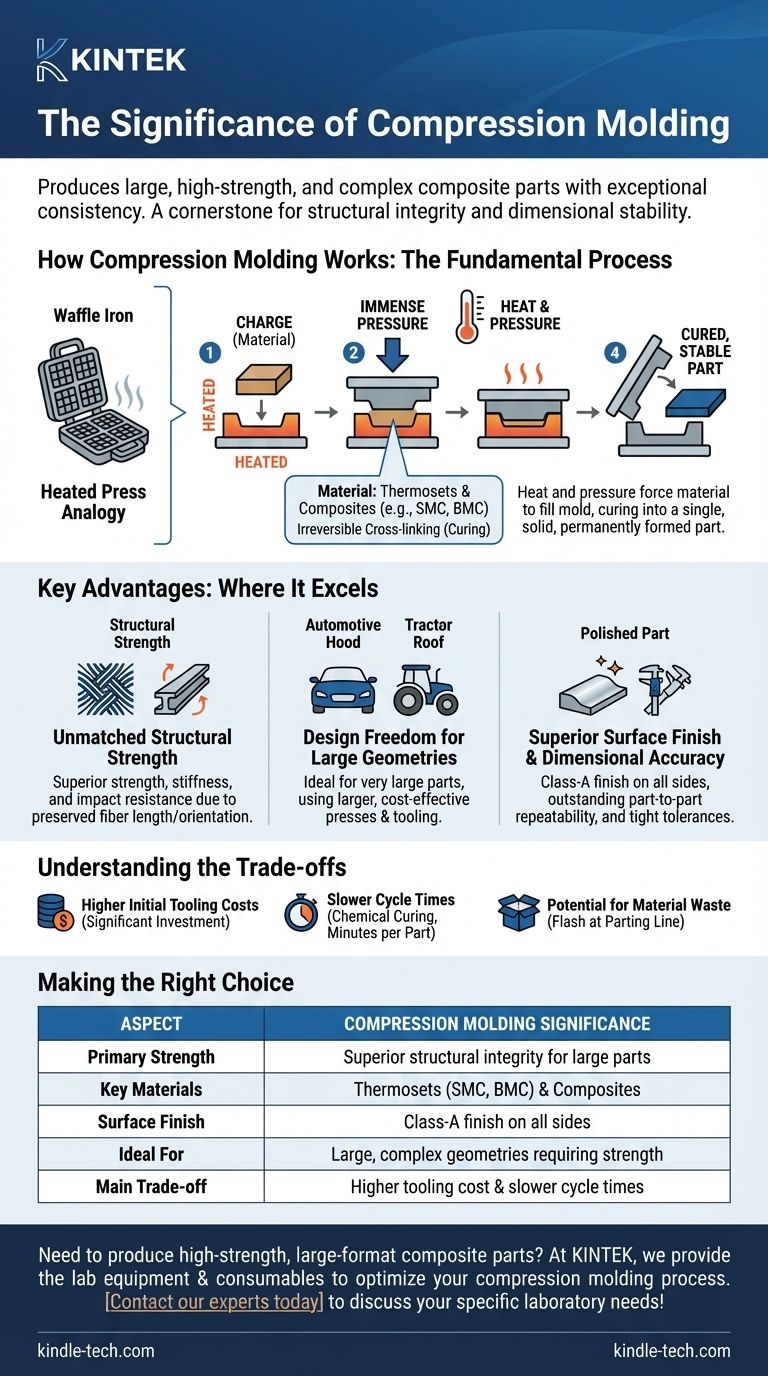

Cómo funciona el moldeo por compresión: el proceso fundamental

Para apreciar su importancia, primero debe comprender el proceso. Es mecánicamente simple pero químicamente sofisticado.

La analogía de la "prensa calentada"

En esencia, el moldeo por compresión es como una gofrera de alta tecnología. Una cantidad predeterminada de material de moldeo, llamada carga, se coloca en la mitad inferior abierta y calentada de la cavidad del molde.

La mitad superior del molde se cierra entonces, aplicando una presión inmensa. La combinación de calor y presión obliga al material a llenar cada recoveco del molde.

El papel crítico del material

Este proceso se utiliza más comúnmente para plásticos termoestables y materiales compuestos como el compuesto de moldeo en láminas (SMC) o el compuesto de moldeo a granel (BMC).

A diferencia de los termoplásticos que se pueden fundir y reformar, los termoestables sufren una reacción química irreversible llamada entrecruzamiento cuando se calientan. Esta es la clave de la resistencia y estabilidad de la pieza final.

El resultado: una pieza curada y estable

El calor y la presión se mantienen hasta que se completa la reacción de curado. El resultado es una pieza única, sólida y permanentemente formada que luego se expulsa del molde.

Ventajas clave: donde el moldeo por compresión sobresale

La importancia del método se define por varias ventajas clave que otros procesos, como el moldeo por inyección, no pueden replicar fácilmente.

Resistencia estructural inigualable

Debido a que la carga de material se coloca en el molde en lugar de inyectarse a alta velocidad, las fibras de refuerzo dentro de un compuesto (como las fibras largas de vidrio o carbono) mantienen su longitud y orientación. Esto da como resultado piezas con resistencia, rigidez y resistencia al impacto superiores.

Libertad de diseño para geometrías grandes

El proceso es excepcionalmente adecuado para producir piezas muy grandes, como paneles de carrocería de automóviles, capós, techos de tractores y grandes carcasas eléctricas. Las presiones más bajas en comparación con el moldeo por inyección permiten prensas y utillajes más grandes y rentables.

Acabado superficial superior y precisión dimensional

El uso de moldes metálicos a juego significa que tanto el lado "A" como el lado "B" de la pieza se forman contra una superficie de herramienta dura y pulida. Esto crea dos superficies con acabado Clase A y garantiza una excelente repetibilidad de pieza a pieza y tolerancias dimensionales ajustadas.

Comprensión de las compensaciones y limitaciones

Ningún proceso es perfecto. Para tomar una decisión informada, debe sopesar los beneficios frente a las compensaciones inherentes.

Costos iniciales de utillaje más altos

Los moldes robustos de metal a juego requeridos para el moldeo por compresión son una inversión de capital significativa. Esto hace que el proceso sea menos adecuado para la producción de muy bajo volumen o la creación de prototipos.

Tiempos de ciclo más lentos

El proceso de curado es químico, no solo térmico, y requiere tiempo, generalmente entre uno y varios minutos por pieza. Esto es considerablemente más lento que los tiempos de ciclo de segundos comunes en el moldeo por inyección de termoplásticos.

Potencial de desperdicio de material

El exceso de material, conocido como rebaba, a menudo se exprime en la línea de partición del molde. Aunque esto se puede recortar, representa un desperdicio de material que debe tenerse en cuenta en el costo total de la pieza.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de fabricación correcto depende completamente del objetivo principal de su proyecto.

- Si su enfoque principal es la máxima resistencia y rigidez en un componente grande: El moldeo por compresión es la opción superior, especialmente cuando se utilizan compuestos reforzados con fibra larga.

- Si su enfoque principal es la producción en masa de piezas termoplásticas pequeñas y complejas: El moldeo por inyección ofrecerá tiempos de ciclo mucho más rápidos y costos por pieza más bajos una vez pagado el utillaje.

- Si su enfoque principal es la creación de prototipos o la producción de piezas complejas únicas: La impresión 3D (fabricación aditiva) o el mecanizado CNC ofrecen una flexibilidad inigualable sin el alto costo del utillaje.

En última instancia, comprender las fortalezas y limitaciones únicas del moldeo por compresión le permite alinear su método de fabricación con sus objetivos de ingeniería y comerciales específicos.

Tabla de resumen:

| Aspecto | Importancia del moldeo por compresión |

|---|---|

| Fuerza principal | Integridad estructural superior para piezas grandes |

| Materiales clave | Termoestables (SMC, BMC) y compuestos |

| Acabado superficial | Acabado Clase A en todos los lados |

| Ideal para | Geometrías grandes y complejas que requieren resistencia |

| Compensación principal | Mayor costo de utillaje y tiempos de ciclo más lentos |

¿Necesita producir piezas compuestas de gran formato y alta resistencia?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para desarrollar y probar materiales para el moldeo por compresión. Ya sea que trabaje con compuesto de moldeo en láminas (SMC), compuesto de moldeo a granel (BMC) u otros compuestos termoestables, nuestras soluciones ayudan a garantizar que sus materiales cumplan con los exigentes requisitos de resistencia, estabilidad dimensional y acabado superficial.

Permítanos ayudarle a optimizar su proceso para obtener resultados superiores. ¡Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cuáles son las funciones específicas de los moldes de grafito en el proceso de sinterización por prensado en caliente al vacío? Perspectivas de expertos para la cerámica

- ¿Qué papel desempeñan los moldes de presión a alta temperatura en la fabricación de SiCp/Al? Mejora de la densificación y la uniformidad térmica

- ¿Qué papel juega un molde de grafito de alta pureza durante el prensado en caliente? Optimización del Sinterizado de Carburo de Boro a 1850°C

- ¿Qué papel juegan los moldes de grafito de alta resistencia durante el prensado en caliente al vacío? Mejora la precisión en compuestos de CuAlMn

- ¿Cuál es el papel de los moldes de grafito durante el prensado en caliente de cerámicas LSLBO? Esencial para electrolitos de alta densidad