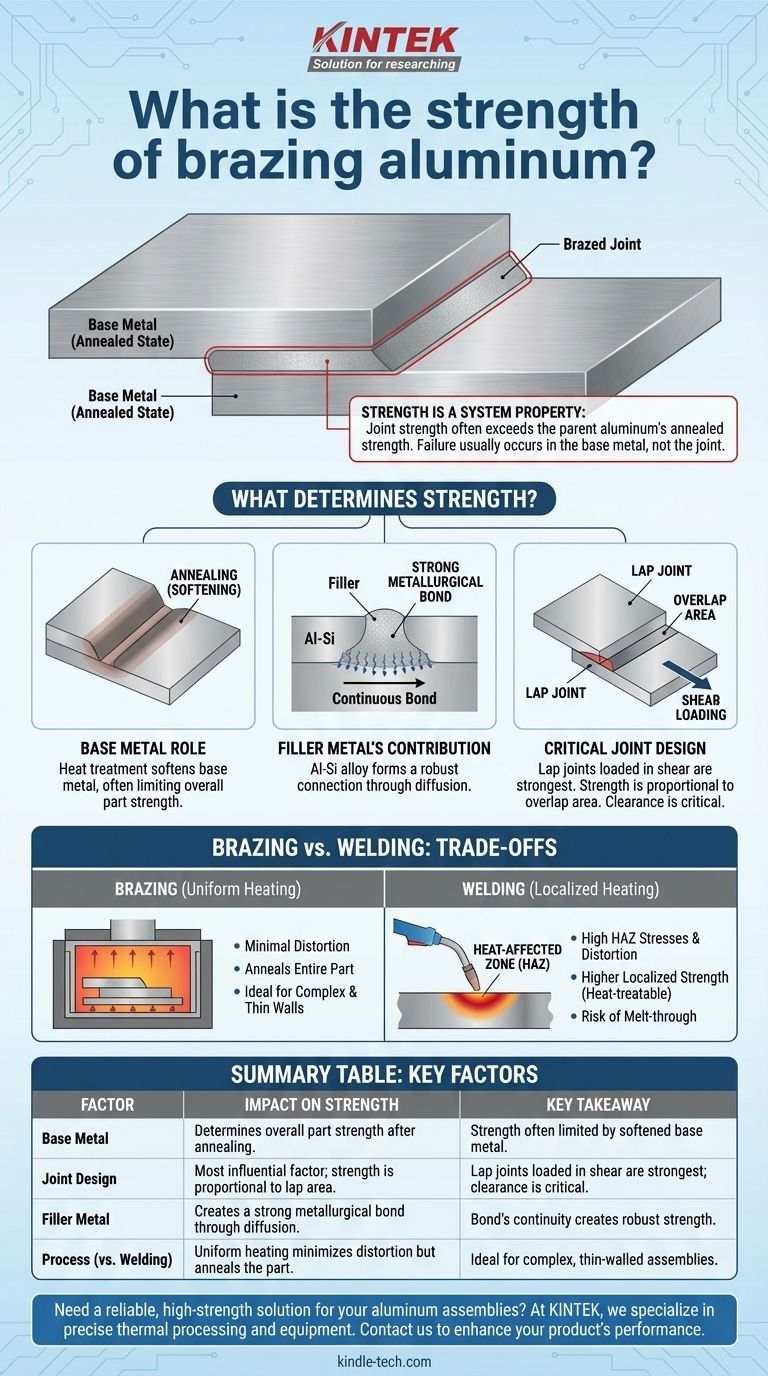

La resistencia de una unión de aluminio soldada fuerte (brazed) no es un valor único y fijo. En una unión diseñada y ejecutada correctamente, la resistencia a la cizalladura puede igualar o superar la resistencia de la aleación de aluminio base en su estado recocido (ablandado). Esto significa que, cuando se prueba hasta la destrucción, el metal base a menudo fallará antes que la propia unión soldada fuerte.

El principio fundamental a comprender es que la resistencia de la soldadura fuerte no proviene solo del metal de aporte, sino de la combinación de una fuerte unión metalúrgica y un diseño de unión optimizado. El enfoque cambia de la resistencia inherente del material de aporte a la resistencia a la cizalladura distribuida sobre la gran superficie de una junta a solape.

¿Qué determina la resistencia de una unión soldada fuerte?

La resistencia final de un ensamblaje soldado fuerte es una propiedad del sistema, determinada por la interacción del metal base, el material de aporte y el diseño físico de la unión.

El papel del metal base

La soldadura fuerte se realiza a una temperatura inferior al punto de fusión del metal base de aluminio, pero es lo suficientemente alta como para recocerlo, lo que es un tratamiento térmico que ablanda el metal. Este es el factor más crítico de entender.

La resistencia de la pieza general a menudo está limitada por la resistencia recocida del aluminio base, no por la unión soldada fuerte. Incluso si la unión es técnicamente más fuerte, el componente se doblará o romperá en las áreas ablandadas adyacentes a la unión.

La contribución del metal de aporte

La soldadura fuerte de aluminio típicamente utiliza una aleación de aluminio-silicio (Al-Si) como metal de aporte. Este material de aporte tiene un punto de fusión más bajo que el material base.

Aunque la aleación de aporte en sí no es tan fuerte como muchas aleaciones de aluminio de alta resistencia, su propósito es mojar las superficies y formar un enlace metalúrgico fuerte y continuo a través de la difusión. Esta unión, cuando se extiende sobre un área suficiente, crea una conexión increíblemente robusta.

La importancia crítica del diseño de la unión

Este es el factor más influyente que usted puede controlar. Las uniones soldadas fuertes se diseñan para ser más resistentes cuando se cargan en cizalladura. Intentar usarlas en tensión pura (una junta a tope) es una mala práctica y producirá un resultado mucho más débil.

El diseño más común y efectivo es la junta a solape (lap joint), donde dos superficies se superponen. La resistencia de esta unión es directamente proporcional al área de superficie superpuesta. Un solape más largo proporciona una unión más fuerte.

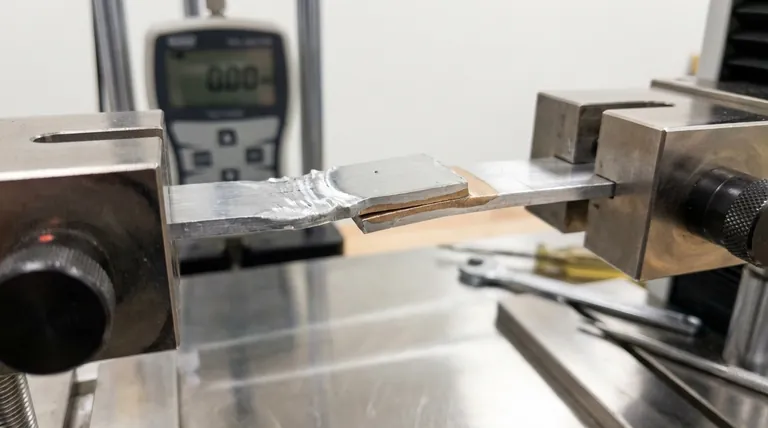

La holgura de la unión (joint clearance), el espacio entre las dos partes superpuestas, también es crítica. Una holgura demasiado pequeña impide que el metal de aporte fluya, mientras que una holgura demasiado grande puede provocar vacíos y una menor resistencia. Las holguras típicas están en el rango de 0.002 a 0.006 pulgadas (0.05 a 0.15 mm).

Comprender las compensaciones: Soldadura fuerte (Brazing) frente a Soldadura (Welding)

Los ingenieros a menudo sopesan la soldadura fuerte frente a la soldadura. La elección tiene implicaciones significativas para la resistencia y la fabricación.

Resistencia y la Zona Afectada por el Calor (ZAC)

La soldadura crea una zona afectada por el calor (ZAC) intensa y localizada, que puede alterar significativamente las propiedades del metal base en esa pequeña área. Esto puede provocar altas tensiones residuales y distorsión.

La soldadura fuerte, especialmente la soldadura en horno, calienta todo el ensamblaje de manera uniforme. Esto da como resultado una distorsión mínima, pero recoce toda la pieza, lo que puede reducir su resistencia general en comparación con su temple previo a la soldadura fuerte. Sin embargo, esta uniformidad puede ser una ventaja significativa.

Complejidad del diseño y espesor del material

La soldadura fuerte sobresale en la unión de ensamblajes complejos con múltiples uniones o componentes con paredes muy delgadas, como intercambiadores de calor. El calentamiento suave y uniforme hace posible crear estructuras intrincadas y herméticas que serían imposibles de soldar de manera confiable.

También es superior para unir espesores disímiles de aluminio, ya que el riesgo de fundir la sección más delgada es mucho menor que con la soldadura.

Postprocesamiento y tratamiento térmico

Para las aleaciones de aluminio tratables térmicamente (como la serie 6xxx), es posible realizar un tratamiento térmico posterior a la soldadura fuerte (tratamiento en solución y envejecimiento) para recuperar una porción significativa de la resistencia original del metal base. Esto añade coste y complejidad, pero puede ser esencial para aplicaciones de alto rendimiento.

Tomar la decisión correcta para su aplicación

Para determinar si la soldadura fuerte es lo suficientemente resistente, debe evaluar los objetivos de su diseño.

- Si su enfoque principal es la máxima resistencia en una unión lineal simple: Soldar una aleación tratable térmicamente y gestionar la ZAC puede producir una mayor resistencia localizada.

- Si su enfoque principal es crear un ensamblaje complejo y hermético (como un radiador o un chasis): La soldadura fuerte es el método superior, y su resistencia se maximiza mediante un diseño adecuado de junta a solape.

- Si su enfoque principal es unir materiales muy delgados o espesores disímiles: La soldadura fuerte proporciona un mejor control térmico y a menudo es la opción más confiable y estructuralmente sólida.

En última instancia, diseñar para el proceso de unión específico desde el principio es la clave para lograr un ensamblaje de aluminio robusto y confiable.

Tabla de resumen:

| Factor | Impacto en la resistencia | Conclusión clave |

|---|---|---|

| Metal base | Determina la resistencia general de la pieza después del recocido. | La resistencia a menudo está limitada por el metal base ablandado, no por la unión. |

| Diseño de la unión | Factor más influyente; la resistencia es proporcional al área de solape. | Las juntas a solape cargadas en cizalladura son las más fuertes; la holgura de la unión es crítica. |

| Metal de aporte | Crea un fuerte enlace metalúrgico a través de la difusión. | La continuidad del enlace sobre un área grande crea una resistencia robusta. |

| Proceso (frente a soldadura) | El calentamiento uniforme minimiza la distorsión pero recoce la pieza. | Ideal para ensamblajes complejos, de paredes delgadas o herméticos, como intercambiadores de calor. |

¿Necesita una solución confiable y de alta resistencia para sus ensamblajes de aluminio?

La soldadura fuerte es el método superior para crear componentes complejos y herméticos como intercambiadores de calor, radiadores y chasis. En KINTEK, nos especializamos en el procesamiento térmico preciso y el equipo necesario para lograr una integridad y resistencia óptimas de las uniones soldadas fuertes. Nuestra experiencia garantiza que su laboratorio o planta de producción pueda unir de manera confiable incluso materiales delgados o disímiles.

Contacte a KINTEK hoy mismo para discutir cómo nuestras soluciones de soldadura fuerte pueden mejorar el rendimiento y la confiabilidad de su producto.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué es la oxidación en la soldadura fuerte? Cómo prevenirla para uniones fuertes y duraderas

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Qué metales se pueden unir mediante soldadura fuerte? Descubra la versatilidad de las técnicas modernas de soldadura fuerte