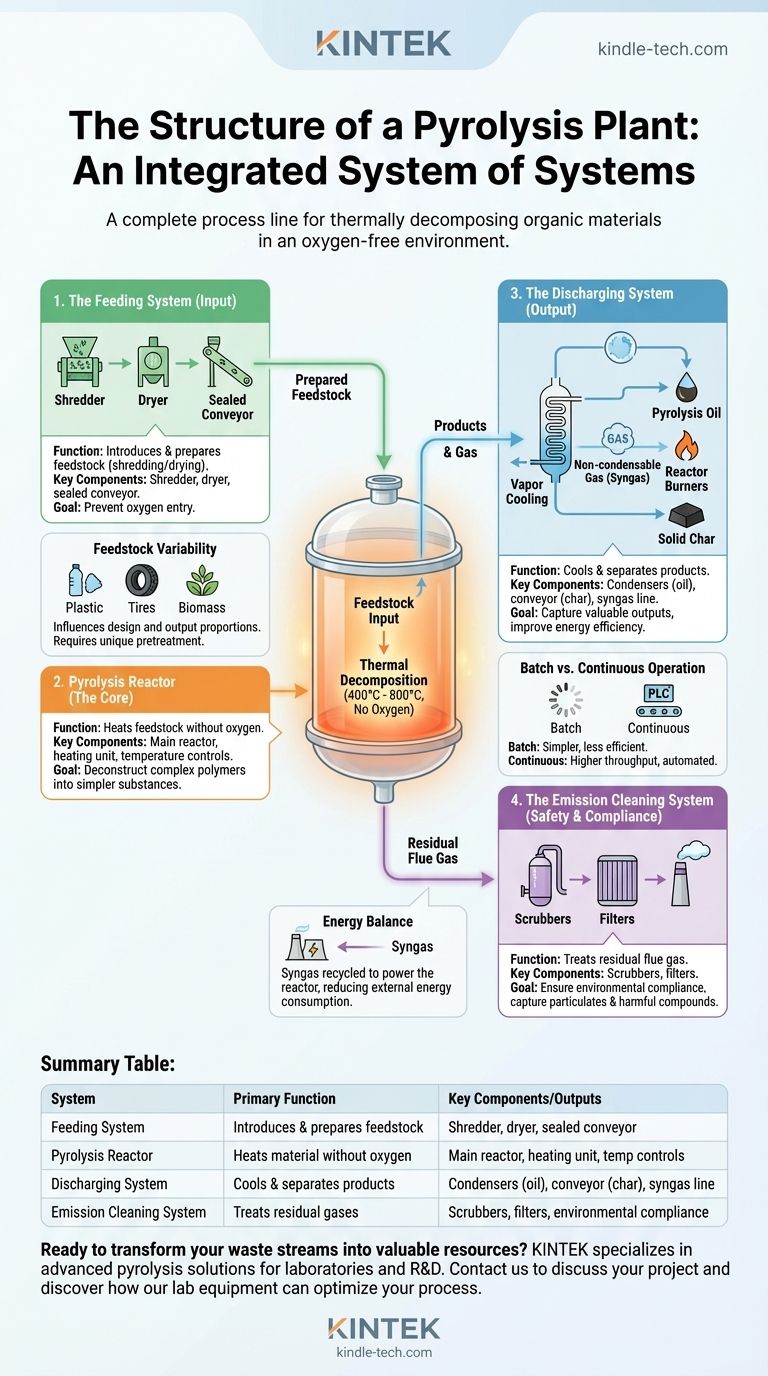

En esencia, una planta de pirólisis se estructura en torno a cuatro sistemas principales e interconectados. Estos son el sistema de alimentación, la línea del reactor de pirólisis, el sistema de descarga de productos y el sistema de limpieza de emisiones. En conjunto, forman una instalación integrada diseñada para descomponer térmicamente materiales orgánicos como plásticos, neumáticos o biomasa en un entorno sin oxígeno, transformando los residuos en productos valiosos.

Una planta de pirólisis no es una máquina única, sino una línea de proceso completa. Su estructura está diseñada para gestionar una reacción química controlada: introducir el material de forma segura, calentarlo sin oxígeno, separar los productos resultantes y limpiar cualquier emisión.

El principio central: ¿Qué es la pirólisis?

Antes de examinar la estructura de la planta, es fundamental comprender el proceso que está diseñada para facilitar.

Una reacción térmica controlada

La pirólisis es un tratamiento termoquímico en el que los materiales orgánicos se someten a altas temperaturas en una ausencia casi total de oxígeno.

Esta falta de oxígeno es fundamental. En lugar de quemarse (combustión), los enlaces químicos del material se rompen debido al calor intenso, un proceso conocido como craqueo térmico.

El objetivo de la transformación

El objetivo de este proceso es descomponer los polímeros orgánicos complejos en sustancias más simples y valiosas.

Los productos principales suelen ser un combustible líquido conocido como aceite de pirólisis, un residuo sólido rico en carbono llamado carbón vegetal (o negro de humo) y una mezcla de gas de síntesis no condensable.

Un desglose de los cuatro sistemas clave

Cada parte de la planta está diseñada para ejecutar una fase del proceso de pirólisis de manera eficiente y segura.

1. El sistema de alimentación (Entrada)

Este sistema se encarga de introducir las materias primas, o material de partida (feedstock), en el reactor. Para muchos materiales, esto implica una etapa de pretratamiento, como la trituración de neumáticos o el secado de biomasa.

El mecanismo de alimentación debe estar sellado para evitar que el oxígeno entre en el reactor, lo que provocaría que el material se quemara en lugar de pirolizarse.

2. El reactor de pirólisis (El núcleo)

Este es el corazón de la planta donde se produce la descomposición térmica. El reactor calienta el material de partida a temperaturas que a menudo oscilan entre 400 °C y 800 °C.

El diseño del reactor garantiza un calentamiento uniforme y un entorno con escasez de oxígeno, lo que permite que la descomposición química se desarrolle correctamente.

3. El sistema de descarga (Salida)

Una vez completada la reacción, este sistema enfría y separa los diferentes productos.

Los productos gaseosos se enfrían en condensadores, lo que convierte los vapores condensables en aceite de pirólisis líquido. El gas no condensable restante (gas de síntesis) a menudo se redirige para alimentar los quemadores del reactor, mejorando la eficiencia energética. El carbón vegetal sólido se retira por separado, generalmente a través de un transportador de refrigeración sellado.

4. El sistema de limpieza de emisiones (Seguridad y cumplimiento)

Este sistema final trata cualquier gas de combustión residual antes de que se libere a la atmósfera.

Su propósito es capturar partículas y depurar compuestos nocivos, garantizando que la planta opere sin liberar subproductos dañinos y cumpla con las normativas medioambientales.

Comprensión de las compensaciones y consideraciones

El diseño específico de una planta de pirólisis puede variar significativamente según su propósito previsto y el material de partida que procesa.

Variabilidad del material de partida

El tipo de material de partida —ya sean plásticos, neumáticos o residuos de madera— influye enormemente en el diseño de la planta.

Diferentes materiales requieren pasos de pretratamiento únicos y pueden producir proporciones muy diferentes de aceite, carbón vegetal y gas. Una planta optimizada para plásticos puede ser ineficiente para procesar neumáticos.

Operación por lotes frente a continua

Las plantas de pirólisis pueden operar en modo por lotes (carga, procesamiento y descarga de un conjunto a la vez) o en modo continuo.

Los sistemas por lotes son más sencillos y menos costosos inicialmente, pero menos eficientes. Los sistemas continuos, a menudo controlados por un PLC (Controlador Lógico Programable), ofrecen un rendimiento mucho mayor, pero requieren una ingeniería e inversión más sofisticadas.

Balance energético

Aunque la pirólisis requiere una entrada de energía significativa para alcanzar la temperatura de funcionamiento, una planta bien diseñada se vuelve parcialmente autosuficiente.

El gas de síntesis producido durante el proceso es un combustible combustible que casi siempre se recicla para alimentar el sistema de calefacción del reactor, reduciendo el consumo de energía externa.

Alinear el diseño de la planta con su objetivo

Comprender esta estructura ayuda a seleccionar o diseñar una planta que se alinee con sus objetivos específicos.

- Si su enfoque principal es la gestión de residuos: Su prioridad debe ser un sistema de alimentación y pretratamiento robusto y versátil capaz de manejar material de partida mixto o contaminado.

- Si su enfoque principal es la producción de combustible de alta calidad: El diseño del reactor y la sofisticación de los sistemas de descarga y condensación son los más críticos para controlar la calidad del producto final.

- Si su enfoque principal es maximizar el rendimiento: Una planta totalmente continua y automatizada es la única opción viable para garantizar un procesamiento eficiente a gran escala con un tiempo de inactividad mínimo.

En última instancia, ver la planta de pirólisis como un sistema integrado de sistemas es la clave para apreciar su diseño y lógica operativa.

Tabla de resumen:

| Sistema | Función principal | Componentes/Productos clave |

|---|---|---|

| Sistema de alimentación | Introduce y prepara el material de partida | Trituradora, secadora, transportador sellado |

| Reactor de pirólisis | Calienta el material sin oxígeno | Reactor principal, unidad de calefacción, controles de temperatura |

| Sistema de descarga | Enfría y separa los productos | Condensadores (aceite de pirólisis), transportador (carbón vegetal), línea de gas de síntesis |

| Sistema de limpieza de emisiones | Trata los gases residuales | Depuradores, filtros, garantiza el cumplimiento medioambiental |

¿Listo para transformar sus flujos de residuos en recursos valiosos?

KINTEK se especializa en soluciones avanzadas de pirólisis para laboratorios e instalaciones de I+D. Nuestro equipo está diseñado para un control preciso, seguridad y resultados de alta calidad, ya sea que procese plásticos, biomasa o neumáticos para investigación o producción a pequeña escala.

Proporcionamos la tecnología adecuada para su objetivo, desde la gestión de residuos hasta la producción de combustible de alta calidad.

Contacte con KINTEL hoy mismo para analizar su proyecto y descubrir cómo nuestro equipo de laboratorio puede optimizar su proceso de pirólisis.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

La gente también pregunta

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones