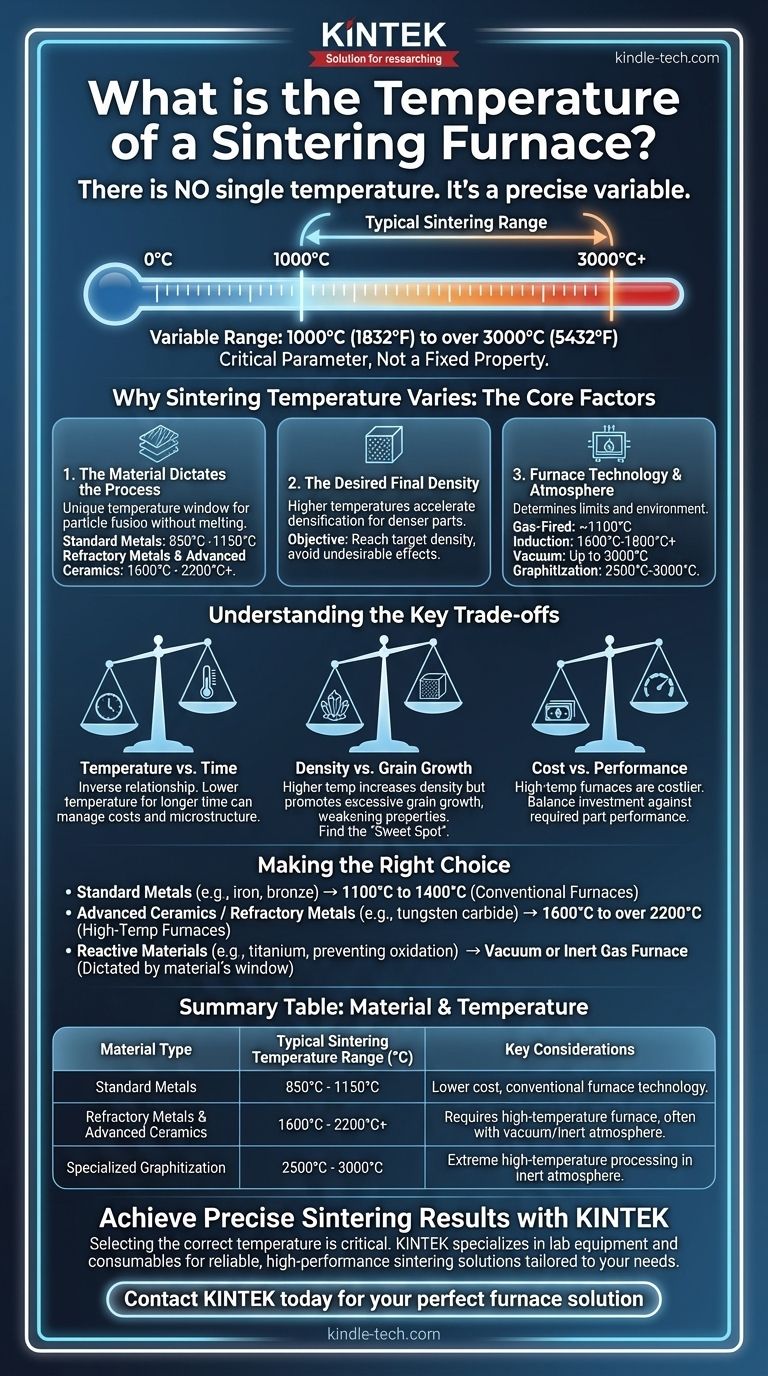

No existe una única temperatura para un horno de sinterización. La temperatura requerida es una variable de proceso precisa que depende totalmente del material que se está procesando y del resultado deseado, con un rango típico que abarca desde 1000 °C (1832 °F) para algunos metales hasta más de 3000 °C (5432 °F) para cerámicas especializadas y grafitización. El tipo de tecnología de horno utilizada también dicta el techo de temperatura alcanzable.

La temperatura de un horno de sinterización no es una propiedad fija del equipo en sí, sino un parámetro crítico adaptado a las propiedades específicas del material y a la densidad objetivo del componente final. Pensar en ella como una variable a controlar, no como un número estático, es clave para comprender el proceso.

Por qué varía la temperatura de sinterización: los factores centrales

La temperatura correcta es una función de un delicado equilibrio entre la ciencia de los materiales, la ingeniería de procesos y las propiedades finales deseadas. Se deben considerar varios factores para determinar el perfil de calor ideal.

El material dicta el proceso

El factor principal es la composición del polvo que se está sinterizando. Cada material tiene una ventana de temperatura única en la que sus partículas se fusionarán sin fundirse.

Materiales como los polvos de bronce o hierro se pueden sinterizar a temperaturas relativamente más bajas, a menudo en el rango de 850 °C a 1150 °C.

En contraste, los metales refractarios como el tungsteno o las cerámicas avanzadas como el carburo de silicio requieren temperaturas mucho más altas, a menudo superiores a 1600 °C y a veces superando los 2000 °C para lograr una densificación adecuada.

La densidad final deseada

La sinterización es el proceso de reducir la porosidad de un compacto de polvo. Las temperaturas más altas generalmente aceleran este proceso, lo que conduce a una pieza final más densa.

Sin embargo, simplemente maximizar la temperatura no siempre es el objetivo. El objetivo es alcanzar la densidad objetivo sin causar otros efectos indeseables.

La tecnología del horno y la atmósfera

El tipo de horno determina los límites prácticos de temperatura y el entorno en el que se produce la sinterización.

- Hornos de gas: A menudo se utilizan para aplicaciones de menor temperatura, alcanzando hasta aproximadamente 1100 °C (2000 °F).

- Hornos de inducción: Pueden alcanzar temperaturas mucho más altas, comúnmente de 1600 °C a 1800 °C (2900 °F a 3272 °F) o más, utilizando inducción electromagnética para calentar el material directamente.

- Hornos de vacío: Estos sistemas son críticos para procesar materiales reactivos que de otro modo se oxidarían. Ofrecen un amplio rango operativo, con algunas unidades especializadas capaces de alcanzar casi 3000 °C (5400 °F).

- Hornos de grafitización: Aunque es un proceso especializado, estos operan en el extremo superior, entre 2500 °C y 3000 °C, para convertir materiales de carbono en grafito en una atmósfera inerte.

Comprender las compensaciones clave

Seleccionar una temperatura de sinterización no se trata solo de alcanzar un número; implica equilibrar factores en competencia para optimizar la calidad y el costo del producto final.

Temperatura frente a tiempo

A menudo existe una relación inversa entre la temperatura de sinterización y el tiempo. A veces se puede lograr un nivel similar de densificación manteniendo una pieza a una temperatura más baja durante un período más largo.

Esta compensación se puede utilizar para gestionar los costos de energía, reducir el estrés térmico en los componentes y controlar la microestructura del material.

Densidad frente a crecimiento del grano

Si bien las temperaturas más altas aumentan la densidad, también pueden promover el crecimiento del grano. Cuando los cristales individuales dentro del material crecen demasiado, pueden afectar negativamente las propiedades mecánicas como la resistencia, la dureza y la tenacidad a la fractura.

El proceso ideal encuentra el "punto óptimo" que maximiza la densidad y minimiza el crecimiento excesivo del grano.

Costo frente a rendimiento

Los hornos de alta temperatura (especialmente los sistemas de vacío y atmósfera controlada) son más caros de comprar, operar y mantener. La selección de un horno y su temperatura de funcionamiento es una decisión económica crítica equilibrada con los requisitos de rendimiento de la pieza final.

Tomar la decisión correcta para su objetivo

Para seleccionar el rango de temperatura apropiado, primero debe definir su material y sus objetivos de rendimiento.

- Si su enfoque principal son las piezas estándar de metalurgia de polvos (por ejemplo, hierro, acero, bronce): Probablemente operará en el rango de 1100 °C a 1400 °C, donde los hornos convencionales son efectivos.

- Si su enfoque principal son las cerámicas avanzadas o los metales refractarios (por ejemplo, alúmina, carburo de tungsteno): Necesita un horno de alta temperatura capaz de operar desde 1600 °C hasta más de 2200 °C.

- Si su enfoque principal es evitar cualquier oxidación de materiales reactivos (por ejemplo, titanio): Su elección debe ser un horno de vacío o de gas inerte, con la temperatura específica dictada por la ventana de sinterización del material.

En última instancia, la temperatura de sinterización es una herramienta poderosa que debe controlar con precisión para diseñar las propiedades del material deseadas.

Tabla de resumen:

| Tipo de material | Rango de temperatura de sinterización típico (°C) | Consideraciones clave |

|---|---|---|

| Metales estándar (p. ej., bronce, hierro) | 850 °C - 1150 °C | Menor costo, tecnología de horno convencional. |

| Metales refractarios y cerámicas avanzadas | 1600 °C - 2200 °C+ | Requiere horno de alta temperatura, a menudo con vacío/atmósfera inerte. |

| Grafitización especializada | 2500 °C - 3000 °C | Procesamiento a temperaturas extremadamente altas en atmósfera inerte. |

Logre resultados de sinterización precisos con KINTEK

Seleccionar y controlar la temperatura de sinterización correcta es fundamental para lograr la densidad, resistencia y microestructura deseadas en sus componentes. La temperatura incorrecta puede provocar piezas débiles, crecimiento excesivo del grano o fallas en la producción.

KINTEK se especializa en equipos de laboratorio y consumibles, satisfaciendo las necesidades precisas de laboratorios e instalaciones de I+D. Entendemos que su éxito depende de soluciones de sinterización confiables y de alto rendimiento adaptadas a sus materiales específicos, desde metales estándar hasta cerámicas avanzadas.

Permita que nuestros expertos le ayuden a optimizar su proceso. Le proporcionamos el equipo y el soporte que necesita para controlar con precisión esta variable crítica y garantizar resultados consistentes y de alta calidad.

Póngase en contacto con KINTEK hoy mismo para analizar sus requisitos de sinterización y encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.