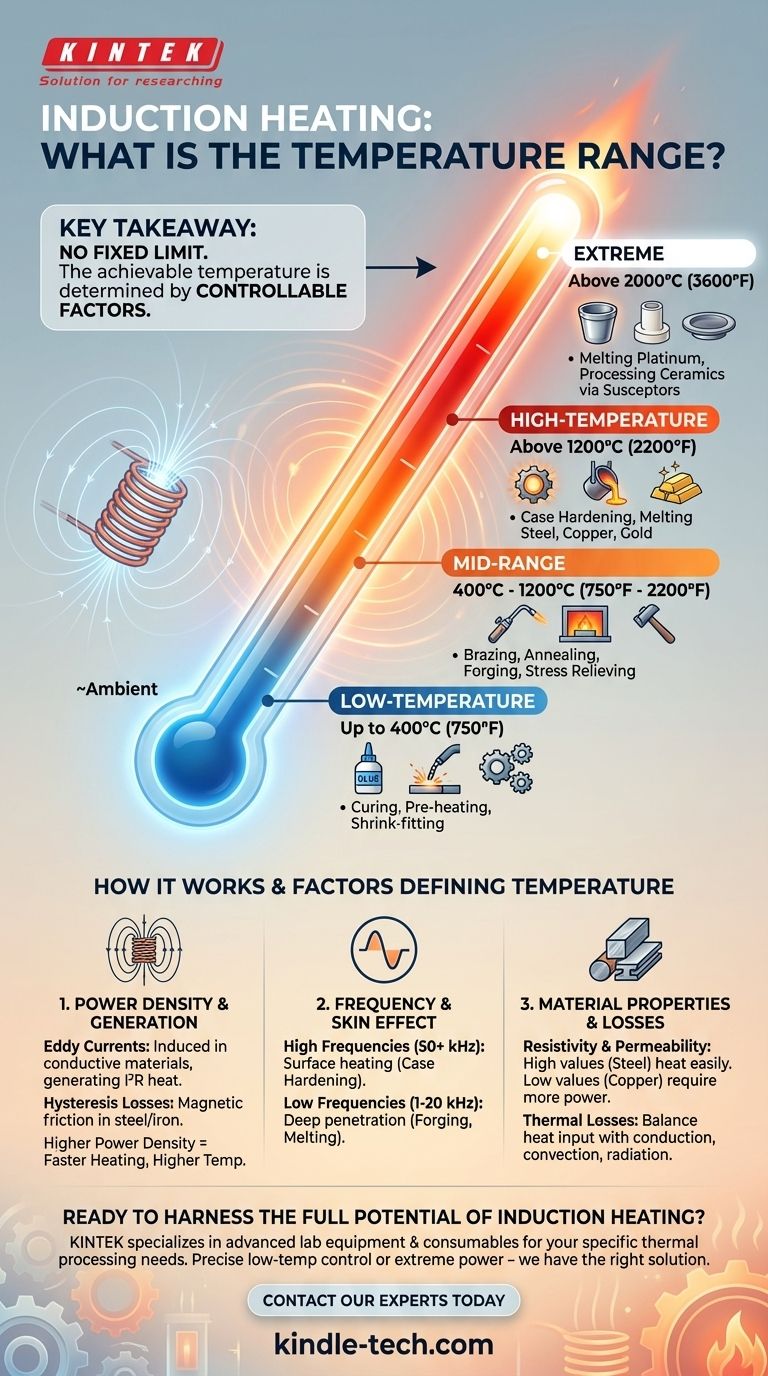

En principio, el rango de temperatura para el calentamiento por inducción es excepcionalmente amplio, capaz de calentar materiales conductores desde justo por encima de la temperatura ambiente hasta muy por encima de los 3000°C (5432°F). La temperatura final no es un límite inherente de la tecnología en sí, sino el resultado del equilibrio entre la potencia inducida en el material y el calor perdido al medio ambiente. Esto lo convierte en uno de los métodos de procesamiento térmico más versátiles disponibles.

La conclusión fundamental es que el calentamiento por inducción no tiene un límite de temperatura fijo. En cambio, la temperatura alcanzable para su aplicación específica está determinada por factores controlables: la potencia y la frecuencia del sistema de inducción, y las propiedades físicas del material que se está calentando.

Cómo la Inducción Genera Temperatura

Para comprender el rango de temperatura, primero debe entender cómo se genera el calor. Es un proceso sin contacto impulsado por principios electromagnéticos fundamentales.

El Papel de las Corrientes Parásitas (Eddy Currents)

La bobina de un calentador de inducción genera un campo magnético potente y rápidamente alterno. Cuando una pieza de trabajo conductora (como una pieza metálica) se coloca dentro de este campo, el campo induce corrientes eléctricas circulares dentro del material. Estas se denominan corrientes parásitas (eddy currents).

Debido a la resistencia eléctrica natural del material, el flujo de estas corrientes parásitas genera calor preciso e instantáneo. Este es el mismo principio que el calentamiento I²R que ocurre en cualquier alambre resistivo.

Pérdidas por Histéresis

En materiales magnéticos como el hierro y el acero, existe un efecto de calentamiento secundario. La inversión rápida del campo magnético provoca fricción a nivel molecular a medida que los dominios magnéticos se resisten a cambiar de dirección. Esto crea pérdidas por histéresis, que también generan calor.

Este efecto solo ocurre en materiales magnéticos y cesa una vez que el material se calienta por encima de su temperatura de Curie (alrededor de 770°C / 1420°F para el acero), momento en el cual pierde sus propiedades magnéticas.

Factores que Definen la Temperatura Alcanzable

La temperatura final y la velocidad a la que se alcanza son una función directa de varias variables clave. Dominar estas variables es la clave para un procesamiento por inducción exitoso.

Densidad de Potencia

Este es el factor más significativo. La densidad de potencia se refiere a cuánta potencia se entrega a un área de superficie o volumen específico de la pieza de trabajo. Una mayor densidad de potencia conduce a una tasa de calentamiento más rápida y a una temperatura máxima más alta antes de que las pérdidas de calor se vuelvan dominantes.

Selección de Frecuencia

La frecuencia de la corriente alterna en la bobina determina qué tan profundo penetra el calor en la pieza. Esto se conoce como el efecto piel (skin effect).

- Altas Frecuencias (50 kHz - 200+ kHz): Concentran las corrientes parásitas en una capa delgada cerca de la superficie. Esto es ideal para aplicaciones como el endurecimiento superficial (case hardening), donde se necesita una superficie dura sin afectar el núcleo.

- Bajas Frecuencias (1 kHz - 20 kHz): Penetran más profundamente en el material. Esto se utiliza para el calentamiento completo de piezas grandes para forja o para fundir grandes volúmenes de metal.

Propiedades del Material

El material de la pieza de trabajo en sí juega un papel crucial. La resistividad eléctrica y la permeabilidad magnética son las dos propiedades más importantes.

Los materiales con alta resistividad y alta permeabilidad (como el acero al carbono) se calientan muy fácil y eficientemente. Los materiales con baja resistividad (como el cobre o el aluminio) son más difíciles de calentar y requieren una potencia significativamente mayor y diseños de bobina especializados.

Pérdidas Térmicas

Una pieza de trabajo que se está calentando simultáneamente pierde calor a su entorno a través de la conducción, la convección y la radiación. La temperatura máxima se alcanza cuando la tasa de calor generado por inducción iguala la tasa de calor perdido. Para alcanzar temperaturas muy altas, debe aumentar la entrada de potencia o reducir las pérdidas térmicas, por ejemplo, utilizando materiales aislantes.

Rangos de Temperatura Prácticos por Aplicación

Aunque teóricamente vasto, el rango de temperatura se entiende mejor a través de sus aplicaciones industriales comunes.

Aplicaciones a Baja Temperatura (Hasta 400°C / 750°F)

Estos procesos requieren un calentamiento suave y controlado. Los ejemplos incluyen el precalentamiento para soldadura, el curado de adhesivos y recubrimientos, y el ajuste por contracción de componentes mecánicos.

Aplicaciones de Rango Medio (400°C - 1200°C / 750°F - 2200°F)

Esta es la categoría más amplia y un punto fuerte de la inducción. Incluye procesos como soldadura fuerte (brazing), recocido (annealing), forja y alivio de tensiones (stress relieving), donde el control preciso y el calentamiento rápido son primordiales.

Aplicaciones a Alta Temperatura (Por encima de 1200°C / 2200°F)

Este rango se utiliza para procesos transformadores. El endurecimiento superficial del acero, por ejemplo, implica calentar la superficie por encima de su temperatura de transformación (a menudo >900°C) y luego templarla. La fusión por inducción de metales como acero, cobre y oro también entra en esta categoría.

Temperaturas Extremas (Por encima de 2000°C / 3600°F)

Alcanzar estas temperaturas es posible pero altamente especializado. Se utiliza para fundir metales refractarios como el platino o para calentar crisoles de grafito para procesar materiales no conductores como las cerámicas a temperaturas muy altas.

Comprensión de las Compensaciones y Limitaciones

El calentamiento por inducción es potente, pero no es una solución universal. Comprender sus limitaciones es fundamental para una aplicación adecuada.

Compatibilidad de Materiales

La inducción solo puede calentar directamente materiales que son eléctricamente conductores. Los materiales no conductores como la mayoría de las cerámicas, el vidrio y los plásticos no se pueden calentar directamente. La solución alternativa es utilizar un susceptor conductor (como un crisol de grafito) que se calienta por inducción y transfiere su calor al material no conductor.

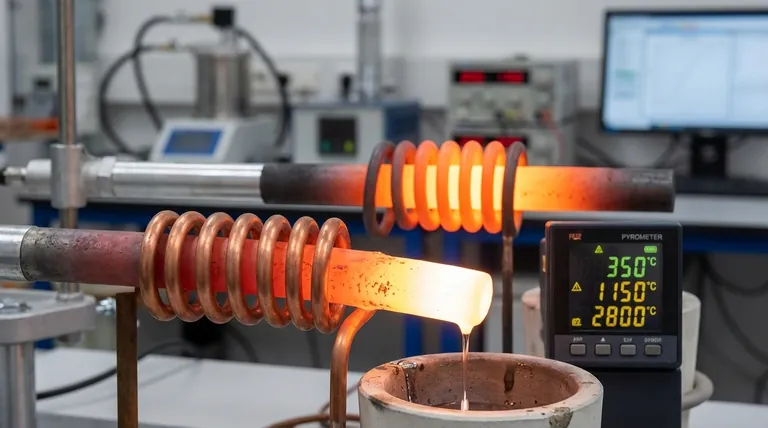

El Desafío del Control de Temperatura

Aunque la inducción ofrece un calentamiento rápido, mantener una temperatura específica requiere un sistema de control sofisticado. Esto generalmente implica un pirómetro (para medición de temperatura sin contacto) o un termopar que proporciona retroalimentación en tiempo real a la fuente de alimentación de inducción, la cual modula su salida para mantener la temperatura objetivo.

Geometría y Diseño de la Bobina

La eficacia del calentamiento por inducción está intrínsecamente ligada al diseño de la bobina de inducción y su proximidad a la pieza de trabajo. Las geometrías complejas de las piezas pueden resultar en un calentamiento desigual, con algunas áreas calentándose más que otras. El diseño adecuado de la bobina es una disciplina de ingeniería en sí misma y es fundamental para el éxito del proyecto.

Tomar la Decisión Correcta para su Proceso

La versatilidad de la inducción significa que la configuración óptima depende totalmente de su objetivo.

- Si su enfoque principal es el endurecimiento superficial: Necesitará un sistema de alta frecuencia para concentrar el calor en la superficie y una alta densidad de potencia para un calentamiento rápido antes de que el núcleo se vea afectado.

- Si su enfoque principal es el calentamiento completo para forja: Se requiere un sistema de baja frecuencia para garantizar una penetración profunda de la energía para una palanquilla calentada uniformemente.

- Si su enfoque principal es fundir metales de baja resistividad como el aluminio: Debe planificar un sistema de muy alta potencia y un diseño de bobina y crisol cuidadosamente diseñado para superar la tendencia del material a resistir el calentamiento.

- Si su enfoque principal es el control preciso de la temperatura para soldadura fuerte: La especificación de su sistema debe incluir un controlador de temperatura de circuito cerrado con retroalimentación de pirómetro o termopar.

Al hacer coincidir la potencia y la frecuencia del sistema con su material y los objetivos del proceso, puede aprovechar el calentamiento por inducción para casi cualquier aplicación térmica.

Tabla Resumen:

| Categoría de Aplicación | Rango de Temperatura Típico | Procesos Comunes |

|---|---|---|

| Baja Temperatura | Hasta 400°C (750°F) | Curado de adhesivos, precalentamiento, ajuste por contracción |

| Rango Medio | 400°C - 1200°C (750°F - 2200°F) | Soldadura fuerte (brazing), recocido, forja, alivio de tensiones |

| Alta Temperatura | Por encima de 1200°C (2200°F) | Endurecimiento superficial, fusión de acero/cobre/oro |

| Extrema | Por encima de 2000°C (3600°F) | Fusión de platino, procesamiento de cerámicas mediante susceptores |

¿Listo para aprovechar todo el potencial del calentamiento por inducción para su laboratorio o proceso de producción?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades específicas de procesamiento térmico. Ya sea que requiera un control preciso a baja temperatura o la potencia para alcanzar temperaturas extremas, nuestra experiencia garantiza que obtenga la solución de calentamiento por inducción adecuada para la máxima eficiencia y resultados.

Contacte a nuestros expertos hoy mismo para discutir su aplicación y descubrir cómo KINTEK puede elevar sus capacidades de procesamiento térmico.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Disipador de calor de óxido de aluminio Al2O3 de cerámica avanzada de ingeniería para aislamiento

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Qué material se utiliza para fabricar el elemento calefactor? Elija la aleación adecuada para su aplicación

- ¿Cuál es la temperatura máxima para un elemento calefactor de SiC? Desbloquee la clave para la longevidad y el rendimiento

- ¿Cuál es la temperatura máxima para el elemento calefactor de carburo de silicio? El límite real para su horno de alta temperatura

- ¿Cuáles son los usos de la varilla de carburo de silicio? La solución de calefacción definitiva para temperaturas extremas

- ¿Para qué se utilizan los elementos calefactores de carburo de silicio? Calefacción fiable a alta temperatura para procesos industriales