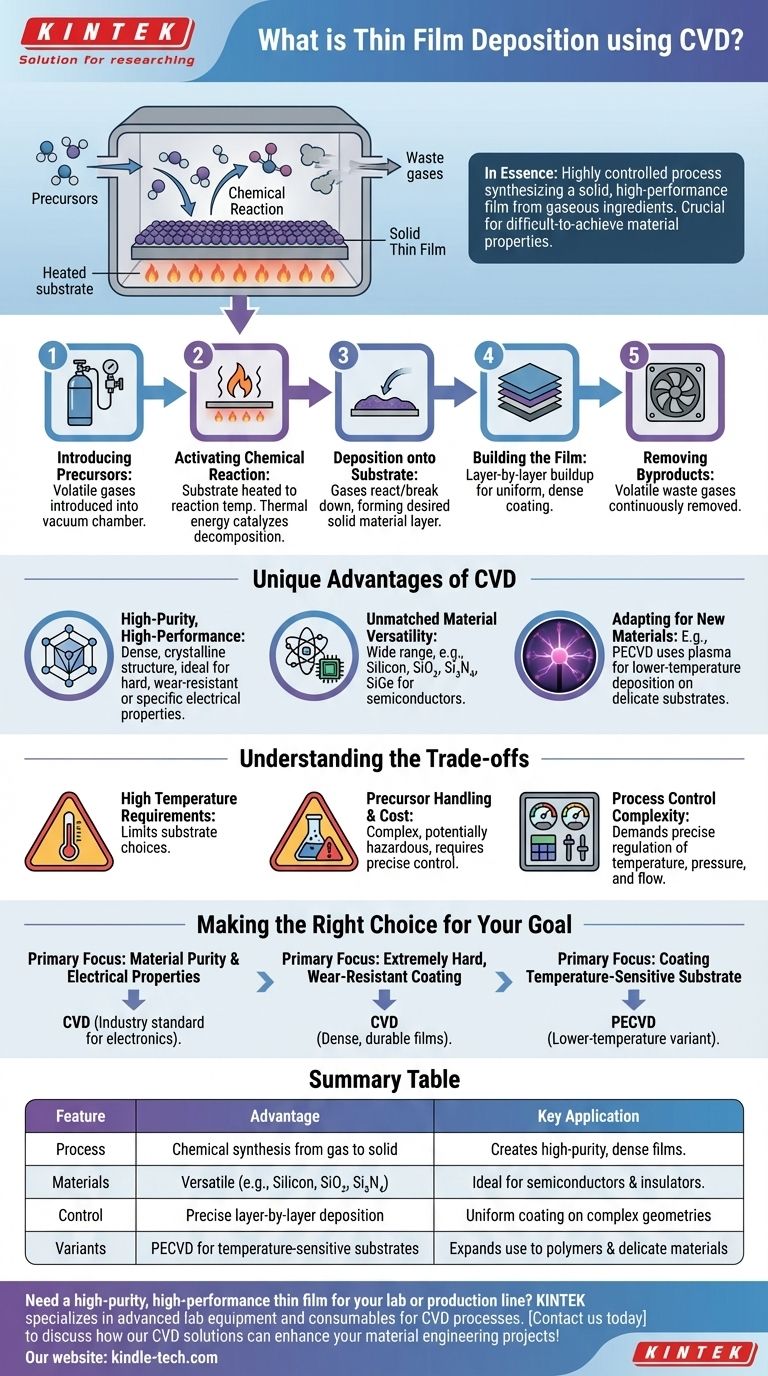

En esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación altamente controlado que se utiliza para construir una película delgada sólida y de alto rendimiento sobre una superficie a partir de ingredientes gaseosos. Se basa en inducir reacciones químicas con gases precursores volátiles que se descomponen y se unen a un sustrato, construyendo eficazmente el material deseado capa por capa. Este método es crucial para crear materiales con propiedades específicas que son difíciles, si no imposibles, de lograr con otras técnicas.

El principio central de la CVD no es simplemente recubrir una superficie, sino más bien sintetizar un nuevo material sólido directamente sobre ella. Al controlar las reacciones químicas de los gases, la CVD permite la creación de películas delgadas excepcionalmente puras, densas y de alto rendimiento, esenciales para la electrónica avanzada y la ciencia de los materiales.

Cómo funciona fundamentalmente la CVD

El proceso de CVD es una secuencia de eventos cuidadosamente orquestada que transforma el gas en una película sólida. Cada paso requiere un control preciso para lograr el resultado deseado.

Paso 1: Introducción de los precursores

El proceso comienza introduciendo uno o más gases precursores volátiles en una cámara de reacción, que generalmente funciona bajo vacío. Estos precursores contienen los elementos químicos necesarios para la película final.

Paso 2: Activación de la reacción química

El sustrato dentro de la cámara se calienta a una temperatura de reacción específica. Esta energía térmica proporciona el catalizador para que los gases precursores reaccionen entre sí o se descompongan.

Paso 3: Deposición sobre el sustrato

A medida que los gases reaccionan o se descomponen en la superficie caliente del sustrato, se forma el material sólido deseado. Este nuevo material se une a la superficie, comenzando la formación de una capa delgada y sólida.

Paso 4: Construcción de la película

Con el tiempo, este proceso de deposición continúa, construyendo la capa de recubrimiento capa por capa. Esto permite la creación de una película uniforme y densa que cubre todas las áreas expuestas de la pieza.

Paso 5: Eliminación de los subproductos

Las reacciones químicas casi siempre crean subproductos volátiles. Estos gases no deseados se eliminan continuamente de la cámara mediante un flujo constante de gas, lo cual es fundamental para mantener la pureza de la película que se deposita.

Las ventajas únicas de la CVD

Los ingenieros y científicos eligen la CVD cuando las propiedades de la película final son primordiales. La naturaleza del proceso permite un nivel de calidad y versatilidad que otros métodos tienen dificultades para igualar.

Creación de películas de alta pureza y alto rendimiento

Debido a que la película se construye a partir de una reacción química, es posible lograr un grado excepcionalmente alto de pureza y una estructura cristalina densa. Esto hace que la CVD sea ideal para depositar recubrimientos muy duros y resistentes al desgaste o materiales con propiedades eléctricas específicas.

Versatilidad de materiales inigualable

Se puede depositar una amplia gama de materiales utilizando CVD. Esto es particularmente importante en la industria de los semiconductores para crear aislantes y semiconductores tecnológicamente críticos.

Los ejemplos incluyen:

- Polisilicio, silicio amorfo y silicio epitaxial

- Dióxido de silicio (SiO₂)

- Nitruro de silicio (Si₃N₄)

- Silicio-Germanio (SiGe)

Adaptación del proceso a nuevos materiales

El concepto central de CVD se puede modificar para adaptarse a diferentes necesidades. Por ejemplo, la CVD asistida por plasma (PECVD) utiliza plasma en lugar de solo calor alto para impulsar la reacción. Esta variación a baja temperatura permite la deposición de materiales, incluidos polímeros orgánicos, sobre sustratos que no pueden soportar altas temperaturas.

Comprendiendo las compensaciones

Aunque potente, la CVD no es una solución universal. Comprender sus desafíos inherentes es clave para usarla de manera efectiva.

Requisitos de alta temperatura

La CVD térmica tradicional a menudo requiere temperaturas muy altas para iniciar las reacciones químicas necesarias. Esto puede limitar los tipos de materiales de sustrato que se pueden usar sin dañarse.

Manejo y costo de los precursores

Los gases precursores pueden ser complejos, caros y, a veces, peligrosos. La química debe entenderse y controlarse perfectamente para producir la película deseada sin impurezas no deseadas.

Complejidad del control del proceso

Lograr una película uniforme y de alta calidad exige un control preciso sobre la temperatura, la presión y los caudales de gas en toda la cámara. El equipo necesario para mantener este nivel de control puede ser sofisticado y costoso.

Tomar la decisión correcta para su objetivo

La selección de la técnica de deposición adecuada depende completamente del objetivo final de su proyecto.

- Si su enfoque principal es la pureza del material y las propiedades eléctricas: la CVD es el estándar de la industria para crear las películas semiconductoras y aislantes de alto rendimiento que impulsan la electrónica moderna.

- Si su enfoque principal es crear un recubrimiento extremadamente duro y resistente al desgaste: la CVD sobresale en la producción de películas densas y duraderas que pueden prolongar significativamente la vida útil de herramientas y componentes.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura: debe investigar variantes de baja temperatura como la CVD asistida por plasma (PECVD) para evitar dañar su material.

En última instancia, la CVD proporciona una capacidad inigualable para diseñar materiales desde el nivel molecular, lo que la convierte en una piedra angular de la tecnología moderna.

Tabla resumen:

| Característica | Ventaja | Aplicación clave |

|---|---|---|

| Proceso | Síntesis química de gas a sólido | Crea películas densas y de alta pureza |

| Materiales | Versátil (ej., Silicio, SiO₂, Si₃N₄) | Ideal para semiconductores y aislantes |

| Control | Deposición precisa capa por capa | Recubrimiento uniforme en geometrías complejas |

| Variantes | PECVD para sustratos sensibles a la temperatura | Amplía el uso a polímeros y materiales delicados |

¿Necesita una película delgada de alta pureza y alto rendimiento para su laboratorio o línea de producción? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos de CVD, sirviendo a laboratorios e industrias que exigen precisión y confiabilidad. Ya sea que esté desarrollando semiconductores de próxima generación o requiera recubrimientos duraderos y resistentes al desgaste, nuestra experiencia garantiza que logre resultados óptimos. Contáctenos hoy para discutir cómo nuestras soluciones de CVD pueden mejorar sus proyectos de ingeniería de materiales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura