Fundamentalmente, el PVD no es un material en sí mismo. Es un sofisticado proceso de recubrimiento —Deposición Física de Vapor— utilizado para aplicar una capa extremadamente delgada pero duradera de un material específico sobre la superficie de un objeto. El "material" de un acabado PVD es la sustancia que se deposita, la cual puede variar ampliamente según el resultado deseado.

El error central es pensar en el PVD como una sustancia. En su lugar, debe considerarlo como un proceso de alta tecnología que une un material separado de alto rendimiento (el recubrimiento) a un objeto base (el sustrato).

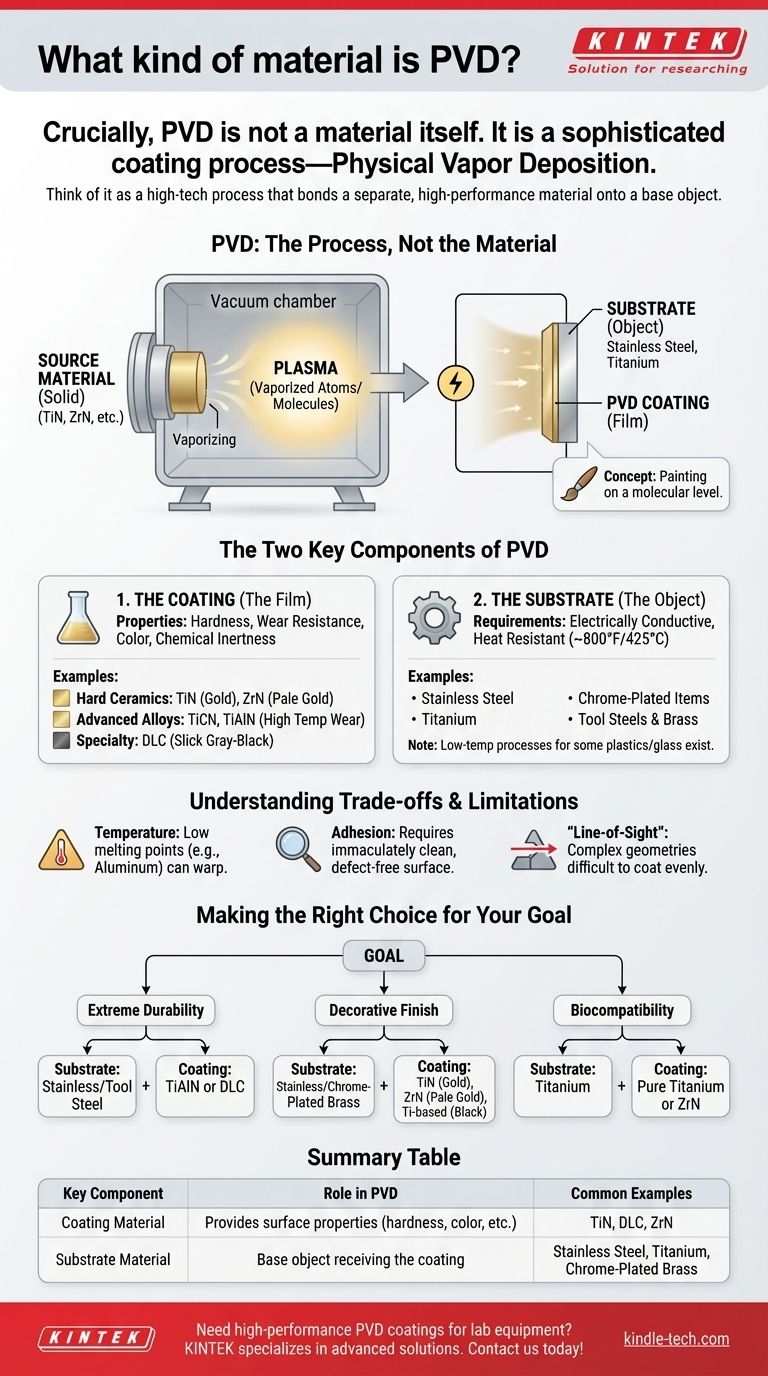

¿Qué es el PVD? El Proceso, No el Material

Para entender el PVD, debe separar el método de los materiales involucrados. El nombre "Deposición Física de Vapor" describe exactamente lo que sucede.

El Principio Fundamental: Vaporización y Deposición

En términos simples, el proceso PVD tiene lugar dentro de una cámara de vacío. Un material fuente sólido —a menudo un metal o cerámica de alta pureza— se vaporiza en un plasma de átomos o moléculas.

Luego se aplica un voltaje eléctrico al objeto que se está recubriendo (el sustrato), lo que atrae estas partículas vaporizadas. Se condensan sobre la superficie del objeto, formando una película delgada y fuertemente unida. Piense en ello como pintar a nivel molecular.

Por Qué Esta Distinción Es Vital

Debido a que el PVD es un proceso, ofrece una flexibilidad increíble. Los ingenieros pueden elegir entre una vasta biblioteca de materiales de recubrimiento para lograr propiedades específicas, como mayor dureza, diferentes colores o resistencia a la corrosión, en una amplia variedad de materiales de sustrato.

Los Dos Componentes Clave del PVD

Cada aplicación de PVD involucra dos materiales distintos: el recubrimiento que se aplica y el sustrato que se está recubriendo.

El Material de Recubrimiento (La Película)

Este es el material que le da al producto final sus propiedades superficiales únicas. Estos materiales se eligen por su dureza, resistencia al desgaste, color e inercia química.

Los materiales de recubrimiento PVD comunes incluyen:

- Cerámicas Duras: Como el Nitrato de Titanio (TiN), conocido por su color dorado y dureza extrema, y el Nitrato de Zirconio (ZrN), que ofrece un color dorado pálido y una excelente resistencia a la corrosión.

- Aleaciones Avanzadas: Incluyendo el Carbonitruro de Titanio (TiCN) y el Nitruro de Titanio y Aluminio (TiAlN), que proporcionan una resistencia al desgaste aún mayor a altas temperaturas.

- Metales Puros: Metales preciosos como el oro o el titanio pueden depositarse con fines decorativos o biocompatibles.

- Recubrimientos Especiales: Como el Carbono Tipo Diamante (DLC), que crea una superficie lisa, gris-negra con un coeficiente de fricción excepcionalmente bajo.

El Material del Sustrato (El Objeto)

Este es el objeto base que recibe el recubrimiento. El proceso PVD requiere que el sustrato sea eléctricamente conductor (en la mayoría de los casos) y capaz de soportar temperaturas de hasta 800°F (425°C) sin deformarse.

Excelentes candidatos para el recubrimiento PVD incluyen:

- Acero Inoxidable: Un sustrato ideal debido a su durabilidad y capacidad para soportar el calor del proceso.

- Titanio: Al igual que el acero inoxidable, es una base perfecta para el PVD.

- Artículos Cromados: El PVD se adhiere excepcionalmente bien al cromado de níquel de alta calidad.

- Algunos Aceros para Herramientas y Latón.

Algunos materiales, como ciertos plásticos (ABS, policarbonato) y vidrio, también pueden recubrirse utilizando procesos PVD especializados de baja temperatura.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, el proceso PVD no es universalmente aplicable. Comprender sus limitaciones es clave para usarlo eficazmente.

La Compatibilidad del Sustrato Es Clave

La limitación más significativa es la temperatura. Los materiales con un bajo punto de fusión, como el aluminio y muchas aleaciones de zinc, suelen ser malos candidatos para los procesos PVD estándar porque pueden deformarse o fundirse en la cámara de vacío.

La Adhesión Requiere una Superficie Perfecta

La película de PVD tiene solo unos pocos micrones de espesor. Su rendimiento depende completamente de su unión al sustrato. La superficie del sustrato debe estar impecablemente limpia, lisa y libre de cualquier defecto para que el recubrimiento se adhiera correctamente.

Es un Proceso de "Línea de Visión"

El material de recubrimiento vaporizado viaja en línea recta dentro de la cámara. Esto significa que las geometrías internas complejas o los orificios profundos y estrechos pueden ser muy difíciles de recubrir uniformemente sin accesorios giratorios sofisticados.

Tomando la Decisión Correcta para Su Objetivo

Su elección de recubrimiento y sustrato debe estar impulsada por su objetivo principal para el producto terminado.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: Elija un sustrato como acero inoxidable o acero para herramientas con un recubrimiento cerámico como TiAlN o DLC.

- Si su enfoque principal es un acabado decorativo: Un sustrato de acero inoxidable o latón cromado de alta calidad con un recubrimiento de TiN (dorado), ZrN (dorado pálido) o a base de titanio (carbón/negro) es ideal.

- Si su enfoque principal es la biocompatibilidad para dispositivos médicos: Use un sustrato de titanio con un recubrimiento de titanio puro o ZrN.

En última instancia, comprender que el PVD es un proceso versátil le permite seleccionar la combinación precisa de materiales necesarios para lograr su objetivo.

Tabla Resumen:

| Componente Clave | Función en PVD | Ejemplos Comunes |

|---|---|---|

| Material de Recubrimiento | Proporciona propiedades superficiales (dureza, color, etc.) | Nitrato de Titanio (TiN), Carbono Tipo Diamante (DLC), Nitrato de Zirconio (ZrN) |

| Material del Sustrato | Objeto base que recibe el recubrimiento | Acero Inoxidable, Titanio, Latón Cromado |

¿Necesita un recubrimiento PVD de alto rendimiento para su equipo o componentes de laboratorio? KINTEK se especializa en soluciones avanzadas de PVD para necesidades de laboratorio, ofreciendo recubrimientos duraderos y personalizados que mejoran la resistencia al desgaste, reducen la fricción y mejoran la inercia química. Deje que nuestros expertos le ayuden a seleccionar la combinación ideal de recubrimiento y sustrato para su aplicación específica. ¡Contáctenos hoy para una consulta!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares