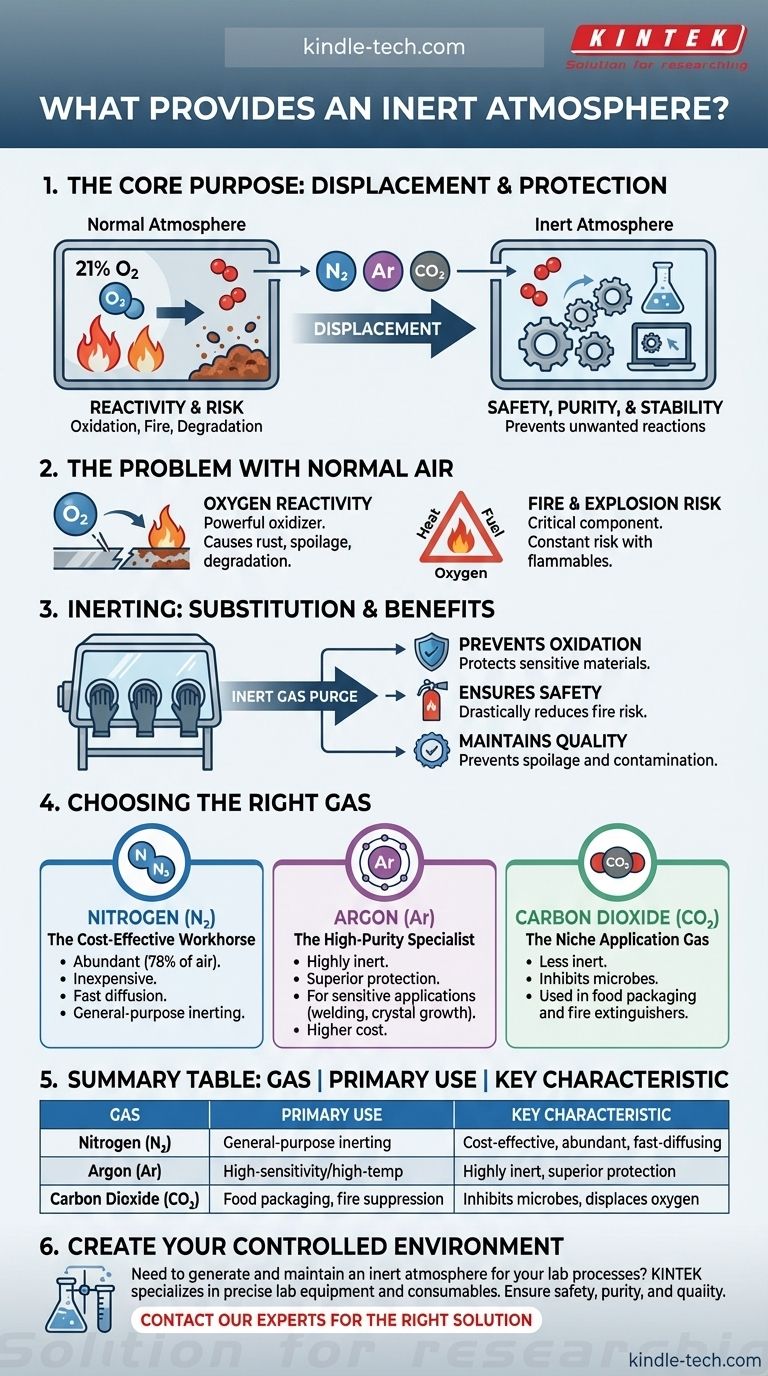

Se crea una atmósfera inerte desplazando el aire ambiente en un espacio con un gas no reactivo. Los gases más comunes utilizados para este propósito son el nitrógeno (N2), el argón (Ar) y el dióxido de carbono (CO2). Cada gas se elige en función de sus propiedades específicas y los requisitos de la aplicación.

El propósito central de una atmósfera inerte no es simplemente llenar un espacio, sino eliminar estratégicamente los gases reactivos —principalmente el oxígeno— para prevenir reacciones químicas no deseadas como la oxidación, la degradación o la combustión.

Por qué una atmósfera normal es a menudo el problema

Una atmósfera estándar es un entorno altamente reactivo. Comprender por qué necesita ser reemplazada es la clave para entender la inertización.

La reactividad del oxígeno

El aire que respiramos es aproximadamente un 21% de oxígeno. Aunque es esencial para la vida, el oxígeno es un potente agente oxidante.

Esto significa que reacciona fácilmente con otras sustancias, provocando cambios químicos. Estos cambios a menudo no son deseables, provocando óxido en los metales, deterioro en los alimentos y degradación de productos químicos sensibles.

El riesgo de incendio y explosión

El oxígeno también es un componente crítico del triángulo del fuego (calor, combustible y oxígeno).

En entornos con materiales inflamables, la presencia de oxígeno atmosférico crea un riesgo constante de incendio o explosión. Eliminar el oxígeno rompe eficazmente el triángulo del fuego y mitiga este peligro.

Cómo una atmósfera inerte resuelve el problema

La inertización es un proceso de sustitución. Al inundar un espacio cerrado con un gas no reactivo, se expulsa físicamente, o se purga, el oxígeno reactivo.

El principio de desplazamiento

Los gases inertes se eligen porque son químicamente estables y no participan fácilmente en reacciones químicas en la mayoría de las condiciones.

Cuando se introducen en un recipiente, caja de guantes o equipo de procesamiento, el gas inerte reduce la concentración de oxígeno a un nivel en el que no pueden ocurrir reacciones como la oxidación o la combustión.

Beneficios clave de la inertización

Este proceso proporciona varias ventajas críticas en diversas industrias:

- Previene la oxidación y la degradación: Protege los componentes electrónicos sensibles, productos farmacéuticos y productos químicos contra daños.

- Garantiza la seguridad: Reduce drásticamente el riesgo de incendio y explosión en el procesamiento y almacenamiento de productos químicos.

- Mantiene la pureza y la calidad: Previene el deterioro en el envasado de alimentos y bebidas y evita la contaminación en la fabricación de alta tecnología.

Comprender las compensaciones al elegir un gas

Aunque se pueden utilizar varios gases, la elección no es arbitraria. Implica equilibrar el rendimiento, el costo y las necesidades específicas de la aplicación.

Nitrógeno: El caballo de batalla rentable

El nitrógeno es, con diferencia, el gas de inertización más común. Es abundante (constituyendo aproximadamente el 78% de nuestra atmósfera), relativamente económico de producir y eficaz para la mayoría de las aplicaciones. Su alta tasa de difusión le permite llenar un espacio de manera rápida y uniforme.

Argón: El especialista en alta pureza

El argón es más inerte que el nitrógeno y se utiliza para aplicaciones muy sensibles. A temperaturas muy altas, el nitrógeno aún puede reaccionar con ciertos metales.

Para procesos como la soldadura especializada o el crecimiento de cristales, el argón proporciona un nivel superior de no reactividad. Sin embargo, este rendimiento conlleva un costo mayor.

Dióxido de carbono: El gas para aplicaciones especializadas

El dióxido de carbono es menos inerte que el nitrógeno o el argón, pero se utiliza en escenarios específicos. En el envasado de alimentos, no solo desplaza el oxígeno, sino que también ayuda a inhibir el crecimiento de algunos microbios. También se utiliza comúnmente en extintores de incendios.

Tomar la decisión correcta para su objetivo

Seleccionar el gas correcto es una cuestión de alinear sus propiedades con su objetivo principal.

- Si su enfoque principal es la inertización de uso general y la rentabilidad: El nitrógeno (N2) es la opción estándar y más práctica para la gran mayoría de las aplicaciones.

- Si su enfoque principal es proteger materiales altamente sensibles o procesos a alta temperatura: El argón (Ar) ofrece el mayor grado de no reactividad, lo que justifica su mayor costo.

- Si su enfoque principal es la conservación de alimentos o tipos específicos de supresión de incendios: El dióxido de carbono (CO2) puede proporcionar beneficios únicos más allá de la simple inertización.

En última instancia, crear una atmósfera inerte es una estrategia fundamental para controlar un entorno químico para garantizar la seguridad, la calidad y la estabilidad.

Tabla de resumen:

| Gas | Caso de uso principal | Característica clave |

|---|---|---|

| Nitrógeno (N₂) | Inertización de uso general | Económico, abundante, rápida difusión |

| Argón (Ar) | Procesos de alta sensibilidad/alta temperatura | Altamente inerte, protección superior |

| Dióxido de Carbono (CO₂) | Envasado de alimentos, supresión de incendios | Inhibe microbios, desplaza el oxígeno |

¿Necesita crear un entorno controlado e inerte para sus procesos de laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para generar y mantener atmósferas inertes para aplicaciones que van desde la manipulación de materiales sensibles hasta la síntesis química. Asegure la seguridad, pureza y calidad de su trabajo: contacte a nuestros expertos hoy mismo para encontrar la solución adecuada para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es el tratamiento térmico en atmósfera de nitrógeno? Una guía para el procesamiento de metales controlado y de alta calidad

- ¿Qué se utiliza como atmósfera inerte? Domine el control de procesos con nitrógeno, argón y más

- ¿Qué es un horno de atmósfera? Una guía sobre el calentamiento en ambiente controlado

- ¿Cómo prevenir los óxidos durante la soldadura fuerte? Métodos clave para uniones sin óxido

- ¿Qué son las atmósferas protectoras para el tratamiento térmico? Una guía para prevenir la oxidación y la formación de cascarilla

- ¿Por qué se requiere un horno de atmósfera a alta temperatura para el precalentamiento de FeCrAl? Optimizar la forja y prevenir el agrietamiento

- ¿Cómo funcionan las cámaras de atmósfera controlada? Preserve la frescura con control avanzado de gases

- ¿Cuáles son las ventajas de usar un horno de atmósfera para el sinterizado a baja temperatura? Optimizar electrolitos de estado sólido