Para producir piezas moldeadas por compresión de alta calidad, la elección del molde es fundamental, y los moldes semipositivos generalmente ofrecen el mejor equilibrio entre precisión, densidad y acabado. Si bien el molde de tipo rebaba (flash) es el más común debido a su menor coste, lograr la máxima calidad en términos de precisión dimensional e integridad del material a menudo requiere un diseño más sofisticado.

La selección de un molde de compresión no se trata de encontrar un único tipo "mejor", sino de comprender las compensaciones de ingeniería entre la precisión de la pieza, la densidad del material y el coste de fabricación. El molde ideal se alinea directamente con los requisitos de calidad específicos del componente final.

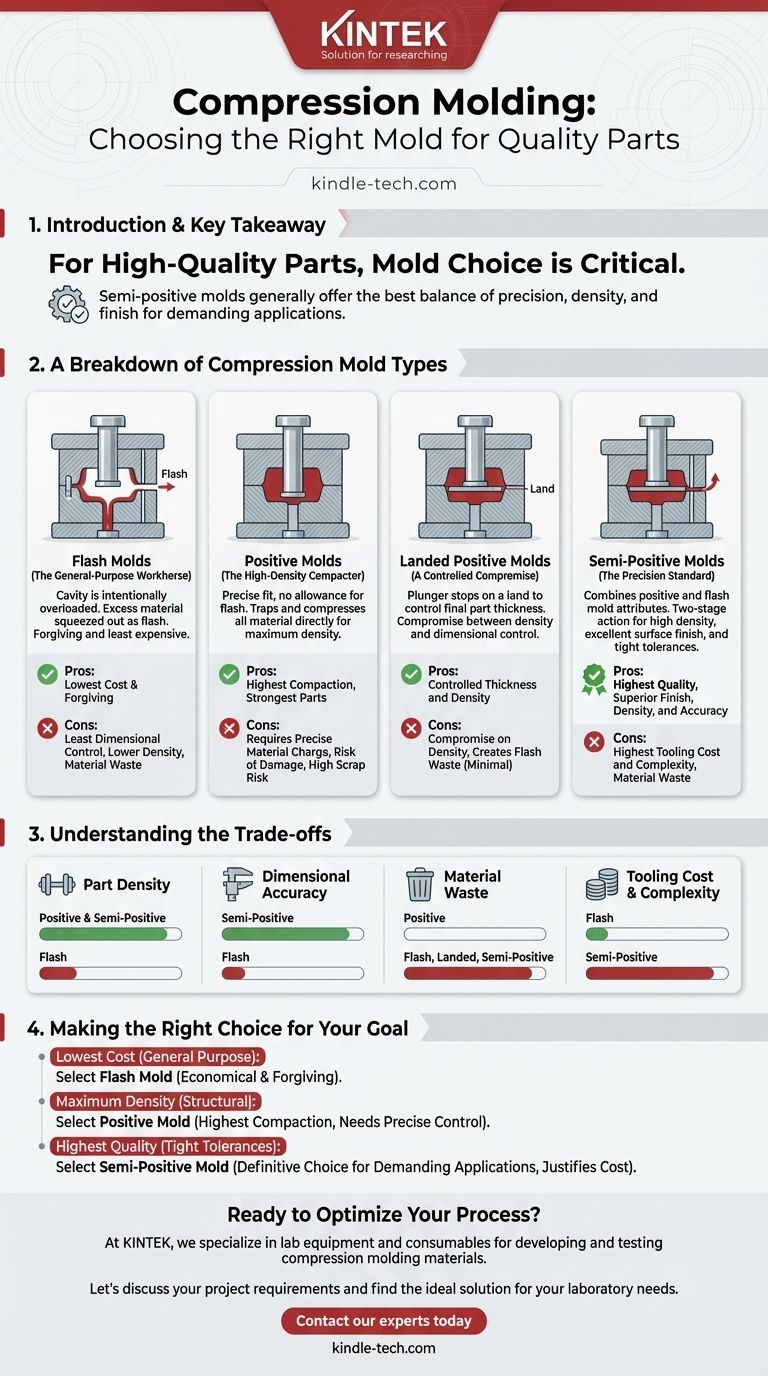

Un desglose de los tipos de moldes de compresión

Para comprender por qué se elige un molde sobre otro, es esencial examinar el diseño fundamental de cada tipo. Cada diseño controla el flujo y la presión del material de manera diferente, lo que afecta directamente las características de la pieza final.

Moldes de Rebaba (Flash Molds) (El caballo de batalla de uso general)

Un molde de rebaba está diseñado de modo que la cavidad se sobrecarga intencionalmente con material. Cuando el molde se cierra, el exceso de material se exprime hacia un pequeño canal alrededor de la pieza, creando una fina capa de "rebaba" (flash).

Este es el tipo de molde de compresión más común y menos costoso de fabricar. Es indulgente con ligeras variaciones en la cantidad de material cargado en la cavidad.

Moldes Positivos (El compactador de alta densidad)

En un molde positivo, las placas superior e inferior encajan con precisión, como un pistón en un cilindro, sin permitir la formación de rebaba. Todo el material colocado en la cavidad queda atrapado y se comprime directamente.

Este diseño logra la máxima densidad de material, ya que toda la fuerza se aplica directamente a la carga. Sin embargo, requiere una cantidad de material extremadamente precisa para evitar una pieza incompleta o una presión inmensa, potencialmente dañina, sobre el molde.

Moldes Positivos con Apoyo (Landed Positive Molds) (Un compromiso controlado)

Este diseño es una variación del molde positivo. El émbolo viaja bajo presión, pero finalmente se detiene cuando hace contacto con un "apoyo" o estante en la placa de la cavidad.

Esto proporciona un control más preciso sobre el grosor final de la pieza en comparación con un molde positivo estándar, ofreciendo un compromiso entre densidad y control dimensional.

Moldes Semipositivos (El estándar de precisión)

Un molde semipositivo combina los mejores atributos de los moldes de rebaba y positivos. Inicialmente, el molde actúa como un molde positivo, comprimiendo directamente el material bajo alta presión.

A medida que el molde se cierra completamente, se permite que una pequeña cantidad de material escape como rebaba. Esta acción de dos etapas asegura una alta densidad de la pieza y al mismo tiempo permite que el aire atrapado y el exceso de material se ventilen, lo que resulta en un excelente acabado superficial y tolerancias dimensionales ajustadas.

Comprender las compensaciones

Elegir un tipo de molde es una decisión de ingeniería que equilibra prioridades contrapuestas. Lo que constituye "calidad" para una aplicación puede ser innecesario para otra.

Densidad de la pieza e integridad interna

Los moldes semipositivos y positivos producen las piezas más densas. Al atrapar y compactar completamente el material, minimizan los vacíos y mejoran la resistencia mecánica del componente. Los moldes de rebaba producen las piezas menos densas porque se pierde algo de presión a medida que el material escapa.

Precisión dimensional

Los moldes semipositivos ofrecen el mayor grado de control dimensional, particularmente sobre el grosor de la pieza. El diseño permite tanto una alta compactación como una posición de cierre final y precisa. Los moldes de rebaba proporcionan el menor control sobre el grosor de la pieza, ya que puede variar según la cantidad de material cargado.

Desperdicio de material

Los moldes de rebaba, positivos con apoyo y semipositivos crean rebaba, que es material de desecho que debe recortarse en una operación secundaria. Un molde positivo ejecutado perfectamente no crea rebaba, pero corre un mayor riesgo de piezas desechadas debido a una medición incorrecta del material.

Coste y complejidad de la herramienta

El coste y la complejidad de los moldes se correlacionan directamente con su precisión. La jerarquía es clara:

- Moldes de Rebaba: Más simples y baratos.

- Moldes Positivos: Requieren tolerancias más estrictas, moderadamente caros.

- Moldes Semipositivos: Los más complejos y caros de diseñar y fabricar.

Tomar la decisión correcta para su objetivo

Su decisión final debe basarse en los requisitos específicos de ingeniería y presupuesto para su componente.

- Si su enfoque principal es el menor coste para piezas de uso general: Un molde de rebaba es la opción más económica e indulgente.

- Si su enfoque principal es la máxima densidad de material para componentes estructurales: Un molde positivo ofrece la mayor compactación, siempre que tenga un control de proceso preciso.

- Si su enfoque principal es la máxima calidad con tolerancias ajustadas y un acabado superior: Un molde semipositivo es la opción definitiva para aplicaciones exigentes, lo que justifica su mayor coste de utillaje.

Al comprender estas compensaciones fundamentales, puede seleccionar el molde que ofrezca la calidad precisa que exige su aplicación.

Tabla de resumen:

| Tipo de Molde | Ideal para | Ventaja clave | Desventaja clave |

|---|---|---|---|

| Molde de Rebaba | Piezas de uso general de menor coste | El más económico e indulgente | Menor control dimensional, menor densidad |

| Molde Positivo | Máxima densidad de material | Mayor compactación, piezas más resistentes | Requiere una carga de material precisa, riesgo de daños |

| Molde Positivo con Apoyo | Grosor y densidad controlados | Compromiso en densidad y control dimensional | Crea desperdicio de rebaba |

| Molde Semipositivo | Máxima calidad, tolerancias ajustadas | Acabado, densidad y precisión superiores | Mayor coste y complejidad del utillaje |

¿Listo para seleccionar el molde perfecto para sus piezas moldeadas por compresión de alta calidad?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para desarrollar y probar materiales para el moldeo por compresión. Nuestra experiencia le ayuda a optimizar su proceso para obtener resultados superiores. Ya sea que trabaje con plásticos, compuestos o caucho, las herramientas adecuadas son críticas para el éxito.

Hablemos de los requisitos de su proyecto y encontremos la solución ideal para las necesidades de su laboratorio.

Contacte con nuestros expertos hoy mismo para empezar.

Guía Visual

Productos relacionados

- Anillo de Matriz para Prensas Rotativas de Tabletas Multi-Punzón para Moldes Ovalados y Cuadrados Giratorios

- Molde de Prensa Cilíndrico para Aplicaciones de Laboratorio

- Molde de Prensa de Laboratorio de Carburo para Aplicaciones de Laboratorio

- Moldes de Prensado Isostático para Laboratorio

- Molde de Prensa Cuadrado para Aplicaciones de Laboratorio

La gente también pregunta

- ¿Qué es un molde de tres cavidades? Aumente la eficiencia de producción con herramentales multicavidad

- ¿Qué papel juega un molde de presión en el prensado de pellets de electrolito y electrodo? Maximizar el rendimiento de la batería

- ¿Qué es un inserto en la fundición? Una herramienta estratégica para piezas complejas y multimateriales

- ¿Cuáles son las funciones principales de los moldes de grafito de alta pureza? Mejora del Prensado en Caliente al Vacío para Compuestos de Titanio

- ¿Cuáles son los diferentes tipos de moldeo por compresión? BMC vs. SMC y diseño de moldes explicado

- ¿Cuáles son las técnicas de moldeo por compresión? BMC, SMC y laminado húmedo explicados

- ¿Qué es el diseño de moldes? Un plano para piezas de alta calidad y producción en masa

- ¿Cuáles son las funciones principales de un molde de grafito en un aparato de fundición SHS? Gestión Térmica de Precisión Maestra