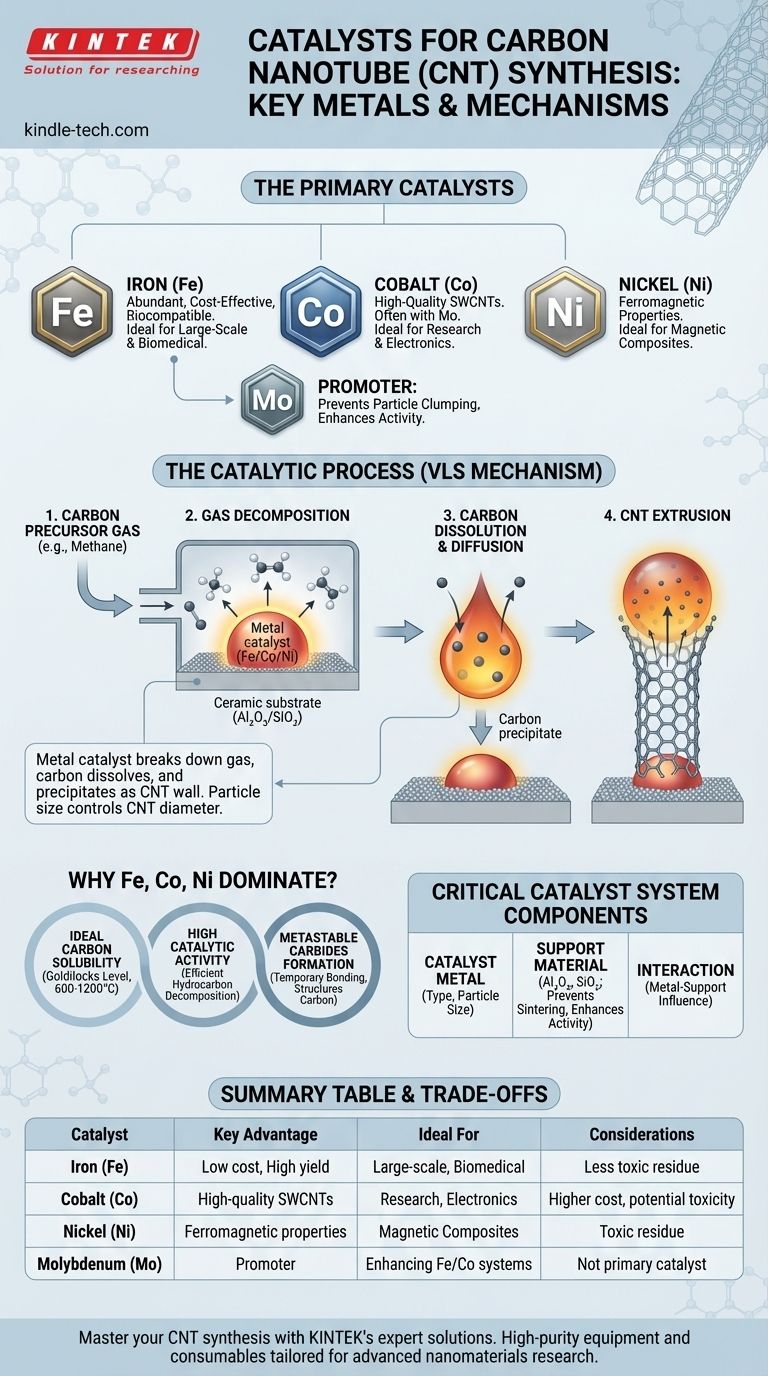

Los metales principales utilizados como catalizadores para la síntesis de nanotubos de carbono (CNT) son un grupo específico de metales de transición. Los catalizadores más comunes y efectivos son el Hierro (Fe), el Cobalto (Co) y el Níquel (Ni). Estos metales, o sus aleaciones, son esenciales para descomponer los gases precursores que contienen carbono y ensamblar los átomos de carbono en la estructura hexagonal única de un nanotubo.

La elección de un catalizador para la síntesis de CNT no se trata solo de seleccionar un metal, sino de diseñar un sistema. La eficacia del Hierro, el Cobalto y el Níquel radica en su capacidad única para formar carburos metaestables y facilitar la difusión del carbono a altas temperaturas, y las propiedades finales del CNT se ven fuertemente influenciadas por el tamaño de la partícula del catalizador y su interacción con un material de soporte.

El papel fundamental del catalizador

Función principal del catalizador

El trabajo de un catalizador en la síntesis de CNT tiene dos propósitos. Primero, debe descomponer eficientemente los enlaces de un gas que contiene carbono (como metano, etileno o acetileno). Segundo, debe proporcionar una superficie de plantilla sobre la cual los átomos de carbono puedan reensamblarse en la estructura grafítica de un nanotubo.

El mecanismo de crecimiento

El proceso se describe más a menudo mediante el mecanismo de Vapor-Líquido-Sólido (VLS) o Vapor-Sólido-Sólido (VSS). El catalizador metálico forma una nanopartícula (líquida o sólida a las temperaturas de síntesis) que actúa como semilla.

El carbono del gas precursor se disuelve en esta nanopartícula. Una vez que la nanopartícula se sobresatura de carbono, el carbono comienza a precipitarse, formando la pared cilíndrica del nanotubo. La partícula catalizadora funciona esencialmente como un "cabezal de impresión" a nanoescala que extruye el CNT.

Por qué dominan el hierro, el cobalto y el níquel

Solubilidad ideal del carbono

La clave de Fe, Co y Ni es su nivel de solubilidad del carbono "Ricitos de Oro" a las temperaturas de síntesis típicas (600-1200 °C). Su solubilidad es lo suficientemente alta para facilitar el proceso, pero lo suficientemente baja para que el carbono se precipite fácilmente para formar el tubo.

Los metales con una solubilidad demasiado baja no funcionarán, y los metales que forman carburos extremadamente estables (como el titanio) "envenenarán" el catalizador al atrapar el carbono permanentemente.

Actividad catalítica

Estos tres metales muestran una alta actividad catalítica para descomponer los gases hidrocarburos en el carbono elemental necesario para el crecimiento. Esta eficiencia es crucial para lograr un alto rendimiento de CNT.

Formación de carburos metaestables

El Fe, Co y Ni forman compuestos intermedios e inestables con el carbono (carburos metaestables). Esta unión temporal es fundamental para retener el carbono el tiempo suficiente para estructurarlo antes de que se precipite como la pared del nanotubo.

El papel del molibdeno (Mo)

Aunque no es un catalizador de crecimiento principal por sí mismo, el Molibdeno (Mo) se utiliza frecuentemente como co-catalizador o "promotor", especialmente con Hierro o Cobalto. Ayuda a mantener las partículas del catalizador pequeñas y bien dispersas a altas temperaturas, lo cual es vital para el crecimiento de CNT de alta calidad y pequeño diámetro.

La importancia crítica del material de soporte

El metal catalizador casi nunca se utiliza en forma masiva. En cambio, se deposita como nanopartículas sobre un material de soporte cerámico.

Control del tamaño de la partícula del catalizador

El diámetro de un nanotubo de carbono está determinado directamente por el tamaño de la nanopartícula catalizadora de la que crece. El material de soporte, típicamente alúmina (Al₂O₃) o sílice (SiO₂), proporciona un sustrato de alta área superficial que evita que las diminutas partículas metálicas se aglomeren (sinterización) a altas temperaturas.

Mejora de la actividad catalítica

La interacción entre la nanopartícula metálica y el soporte puede mejorar significativamente la actividad catalítica. Esta interacción metal-soporte puede influir en el estado químico del catalizador y mejorar su eficiencia en la producción de CNT de alta calidad.

Comprender las compensaciones

Pureza del catalizador y contaminación

El mayor inconveniente es que el catalizador metálico permanece en el producto final del CNT. La eliminación de estas impurezas requiere un post-procesamiento agresivo con ácidos, lo que puede dañar los propios nanotubos.

Esta contaminación es un problema importante para las aplicaciones en electrónica (donde los metales alteran la conductividad) y biomedicina (donde el Co y el Ni pueden ser tóxicos).

Costo y disponibilidad

El Hierro (Fe) es abundante, económico y relativamente no tóxico, lo que lo convierte en el catalizador preferido para la producción a gran escala y de bajo costo, y para muchas aplicaciones biológicas.

El Cobalto (Co) es más caro, pero a menudo se cita como el catalizador más efectivo para producir nanotubos de carbono de pared simple (SWCNT) de alta calidad, especialmente cuando se combina con Mo.

Dificultad para controlar la estructura

Aunque estos catalizadores son efectivos para producir CNT, sigue siendo excepcionalmente difícil controlar la estructura exacta (quiralidad) del nanotubo que se está cultivando. Para la mayoría de los métodos de síntesis, el resultado es una mezcla de diferentes tipos de nanotubos, lo que limita su uso en aplicaciones electrónicas altamente específicas.

Tomar la decisión correcta para su objetivo

El catalizador ideal depende completamente del resultado deseado de la síntesis.

- Si su enfoque principal es el alto rendimiento y el bajo costo: El Hierro (Fe) es el estándar de la industria debido a su bajo precio, alta actividad y seguridad relativa.

- Si su enfoque principal son los SWCNT de alta calidad: El Cobalto (Co), a menudo combinado con un promotor de Molibdeno (Mo), es una opción bien establecida para material de grado de investigación.

- Si su enfoque principal es la biocompatibilidad: El Hierro (Fe) es la opción superior, ya que las partículas de hierro residuales son mucho menos tóxicas para los sistemas biológicos que el cobalto o el níquel.

- Si su enfoque principal son los compuestos magnéticos de CNT: El Níquel (Ni) se explora a menudo debido a sus propiedades ferromagnéticas inherentes, que pueden impartirse al material final.

En última instancia, dominar la síntesis de CNT se trata de controlar el sistema catalítico —el metal, su tamaño y su soporte— para construir las nanoestructuras precisas que su aplicación demanda.

Tabla de resumen:

| Metal catalizador | Ventaja clave | Ideal para |

|---|---|---|

| Hierro (Fe) | Bajo costo, alto rendimiento, biocompatible | Producción a gran escala, aplicaciones biomédicas |

| Cobalto (Co) | SWCNT de alta calidad, efectivo con promotor Mo | Materiales de grado de investigación, electrónica |

| Níquel (Ni) | Propiedades ferromagnéticas | Compuestos magnéticos de CNT |

| Molibdeno (Mo) | Promotor, previene la aglomeración de partículas | Mejora de los sistemas catalíticos Fe/Co |

Domine su síntesis de CNT con las soluciones expertas de KINTEK. Seleccionar el catalizador correcto es fundamental para lograr la calidad y las propiedades deseadas de sus nanotubos de carbono. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta pureza, incluidos materiales catalíticos y sistemas de soporte, adaptados para la investigación avanzada de nanomateriales. Permita que nuestra experiencia le ayude a optimizar su sistema catalítico para obtener resultados superiores. Contacte a nuestros especialistas hoy mismo para discutir sus necesidades específicas de síntesis de CNT y descubrir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué papel juega la limpieza por pulverización iónica de Ar+ antes de la deposición de películas delgadas de Al-Zr? Aumenta la fuerza de adhesión del recubrimiento

- ¿Cómo funciona el proceso de Deposición Química de Vapor (CVD)? Domina los principios de recubrimiento de películas delgadas

- ¿Qué es el proceso de deposición en la fabricación de semiconductores? Construyendo microchips capa por capa

- ¿Qué es la deposición química de vapor (CVD) en semiconductores? La clave para la fabricación moderna de microchips

- ¿Qué método se utiliza principalmente para sintetizar nanotubos de carbono de pared simple? La deposición química de vapor (CVD) es el estándar de la industria

- ¿Cómo afecta la presión a la deposición? Dominando la clave para el crecimiento de películas de alta calidad

- ¿Qué sucede durante la deposición de vapor? Una guía sobre el recubrimiento de película delgada por PVD frente a CVD

- ¿Cuál es el uso de la deposición química de vapor? Crear películas delgadas y recubrimientos de alto rendimiento