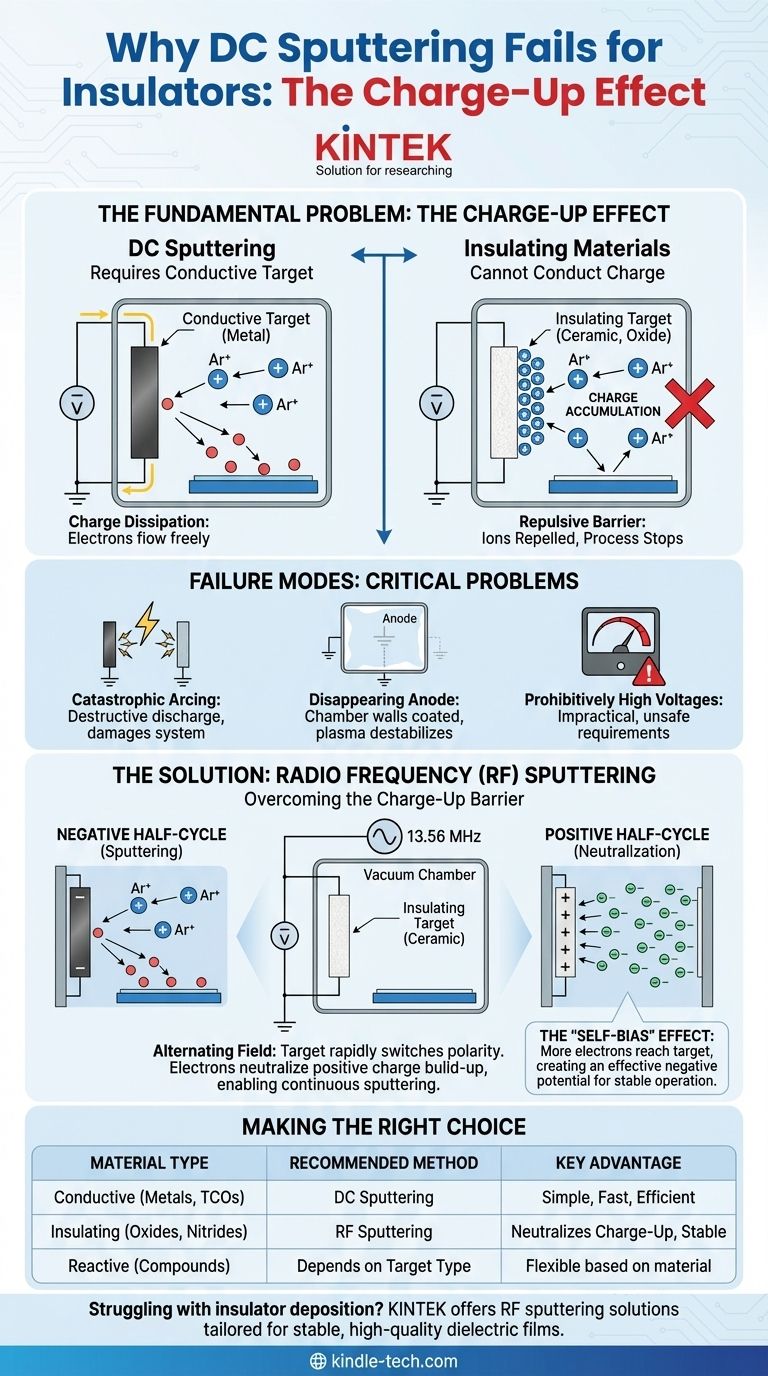

En resumen, la pulverización catódica de CC no se utiliza para materiales aislantes porque el proceso requiere inherentemente que el objetivo conduzca electricidad, lo cual los aislantes no pueden hacer. Esto conduce a una rápida acumulación de carga positiva en la superficie del objetivo, deteniendo efectivamente el proceso de pulverización antes de que pueda siquiera comenzar.

El problema central es la carga eléctrica. La pulverización catódica de CC se basa en un flujo constante de carga, pero un objetivo aislante actúa como una pared, lo que hace que los iones positivos se acumulen y repelan cualquier otro ion, deteniendo la deposición. La solución es utilizar un campo de radiofrecuencia (RF) alterno que neutraliza esta acumulación de carga en cada ciclo.

El problema fundamental: el efecto de acumulación de carga

Para comprender la limitación, primero debemos observar cómo está diseñado para funcionar el proceso estándar de pulverización catódica de CC.

Cómo funciona la pulverización catódica de CC

En un sistema típico de pulverización catódica de CC, se aplica un alto voltaje de CC negativo al material que se desea depositar, que se denomina objetivo.

Este objetivo cargado negativamente se coloca en una cámara de vacío llena de un gas inerte, generalmente argón. El alto voltaje enciende un plasma, despojando electrones de los átomos de argón y creando iones de argón cargados positivamente (Ar+).

Estos iones positivos son luego acelerados por el fuerte campo negativo y chocan contra el objetivo, desprendiendo físicamente, o "pulverizando", átomos del material del objetivo. Estos átomos pulverizados luego viajan y se depositan como una película delgada sobre el sustrato.

Por qué esto falla con los aislantes

Todo este proceso depende de que el objetivo sea eléctricamente conductor. Un objetivo metálico puede disipar fácilmente la carga positiva entregada por los iones entrantes a través de la conexión de la fuente de alimentación.

Un objetivo aislante (como un óxido o nitruro cerámico) no puede conducir esta carga. Cuando los iones de argón positivos golpean la superficie, se quedan atascados.

La consecuencia: una barrera repulsiva

En cuestión de microsegundos, se acumula una capa de carga positiva en la superficie del objetivo aislante.

Esta carga superficial positiva crea un campo eléctrico que repele los iones de argón positivos entrantes del plasma. El proceso de pulverización se ralentiza rápidamente hasta detenerse, ya que los iones ya no pueden alcanzar el objetivo con suficiente energía para desalojar átomos. Este fenómeno se conoce como el efecto de acumulación de carga.

Comprender los modos de falla

El efecto de acumulación de carga no solo es ineficiente; crea varios problemas críticos que hacen que la pulverización catódica de CC sea completamente inviable para los dieléctricos.

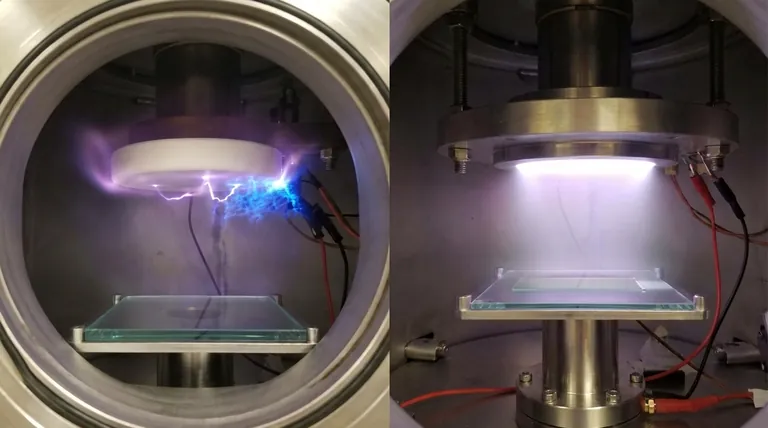

Arqueo catastrófico

La inmensa diferencia de potencial entre la superficie del objetivo cargada y los componentes conectados a tierra de la cámara puede provocar descargas eléctricas incontroladas.

Este arqueo es destructivo y puede dañar el objetivo, el sustrato y el propio sistema de pulverización.

El efecto del "ánodo que desaparece"

En un plasma estable, debe haber un ánodo (típicamente las paredes de la cámara conectadas a tierra) para completar el circuito eléctrico.

Sin embargo, a medida que algo de material aislante pulverizado recubre inevitablemente las paredes de la cámara, el propio ánodo se aísla. Esto desestabiliza aún más el plasma y puede extinguirlo por completo.

Voltajes prohibitivamente altos

En teoría, se podría intentar superar el efecto de acumulación de carga utilizando un voltaje astronómicamente alto.

Sin embargo, el voltaje requerido sería tan alto que resultaría impráctico, inseguro y generaría más problemas de arqueo y calor de los que resolvería.

La solución: pulverización catódica por radiofrecuencia (RF)

Para superar la barrera de acumulación de carga, se requiere un mecanismo diferente de suministro de energía: la pulverización catódica por radiofrecuencia (RF).

El principio del campo alterno

En lugar de un voltaje de CC negativo constante, la pulverización catódica de RF aplica un voltaje alterno de alta frecuencia (típicamente 13,56 MHz) al objetivo.

El objetivo se alterna rápidamente entre carga negativa y positiva, millones de veces por segundo.

Cómo la RF neutraliza la carga

Durante el semiciclo en el que el objetivo es negativo, atrae iones positivos y se produce la pulverización, al igual que en el proceso de CC.

Fundamentalmente, durante el siguiente semiciclo, cuando el objetivo se vuelve positivo, atrae una avalancha de electrones altamente móviles del plasma. Estos electrones neutralizan instantáneamente la carga positiva dejada por los iones. Esta acción de limpieza previene el efecto de acumulación de carga.

La magia del "auto-polarización"

Debido a que los electrones son miles de veces más ligeros y rápidos que los iones, el objetivo se inunda con muchos más electrones durante el ciclo positivo que iones durante el ciclo negativo.

Este desequilibrio crea una carga negativa neta en la superficie del objetivo con el tiempo. Esto da como resultado un potencial de CC negativo efectivo, conocido como auto-polarización, que atrae continuamente iones para mantener el proceso de pulverización, aunque la fuente de energía sea de CA.

Tomar la decisión correcta para su objetivo

La selección de la técnica de pulverización correcta está determinada íntegramente por las propiedades eléctricas del material de su objetivo.

- Si su objetivo principal es depositar materiales conductores (metales, TCOs): Utilice pulverización catódica de CC. Es más simple, más rápida, más eficiente energéticamente y menos costosa que la pulverización catódica de RF.

- Si su objetivo principal es depositar materiales aislantes (óxidos, nitruros, cerámicas): Debe utilizar pulverización catódica de RF. Es el único método eficaz para prevenir el efecto de acumulación de carga y lograr una deposición estable.

- Si su objetivo principal es la deposición reactiva de compuestos: Se pueden utilizar ambos métodos, pero su elección depende de si el objetivo en sí es un conductor (por ejemplo, pulverizar un objetivo de Ti en una atmósfera de nitrógeno para obtener TiN) o un aislante (por ejemplo, pulverizar un objetivo de SiO2 para obtener una película de SiO2).

En última instancia, su éxito depende de hacer coincidir la técnica de pulverización con la conductividad eléctrica fundamental de su material fuente.

Tabla resumen:

| Método de pulverización | Mejor para materiales | Limitación clave |

|---|---|---|

| Pulverización catódica de CC | Conductores (Metales, TCOs) | Falla con aislantes debido al efecto de acumulación de carga |

| Pulverización catódica de RF | Aislantes (Óxidos, Nitruros, Cerámicas) | Necesario para neutralizar la carga superficial |

¿Tiene problemas con la deposición de películas delgadas de materiales aislantes? El efecto de acumulación de carga puede detener su proceso de pulverización catódica de CC, pero no tiene por qué detener su investigación. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando las soluciones de pulverización catódica de RF adecuadas para las necesidades únicas de su laboratorio. Nuestros expertos pueden ayudarle a seleccionar el sistema perfecto para lograr películas dieléctricas estables y de alta calidad. Contáctenos hoy para discutir cómo podemos mejorar sus capacidades de deposición e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Celda electrolítica electroquímica óptica de doble capa tipo H con baño de agua

- Portamuestras de DRX personalizables para diversas aplicaciones de investigación

- Electrodo Auxiliar de Platino para Uso en Laboratorio

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

La gente también pregunta

- ¿Qué características ópticas tiene la celda electrolítica tipo H? Ventanas de cuarzo de precisión para fotoelectroquímica

- ¿Qué es una celda tipo H? Una guía sobre celdas electroquímicas divididas para experimentos precisos

- ¿Cuál es la estructura de una celda electrolítica de membrana intercambiable tipo H? Una guía para la separación electroquímica precisa

- ¿Cuáles son los volúmenes típicos y las configuraciones de apertura para una celda electrolítica de baño de agua de doble capa? Optimice su configuración electroquímica

- ¿Cómo se debe almacenar la celda electrolítica tipo H cuando no está en uso? Guía experta de almacenamiento y mantenimiento