Los crisoles suelen romperse debido al choque térmico, que es causado por un cambio repentino y desigual de temperatura. Otras causas principales incluyen el estrés mecánico por manipulación inadecuada, el ataque químico de materiales o fundentes incompatibles, y el daño físico por carga descuidada. Identificar el modo exacto de falla es fundamental para prevenir futuros incidentes.

La razón principal de la falla repetida del crisol es casi siempre una interrupción en el control del proceso. Al tratar el crisol como un instrumento de precisión y gestionar sistemáticamente su calentamiento, manipulación y entorno químico, puede extender drásticamente su vida útil y garantizar la seguridad operativa.

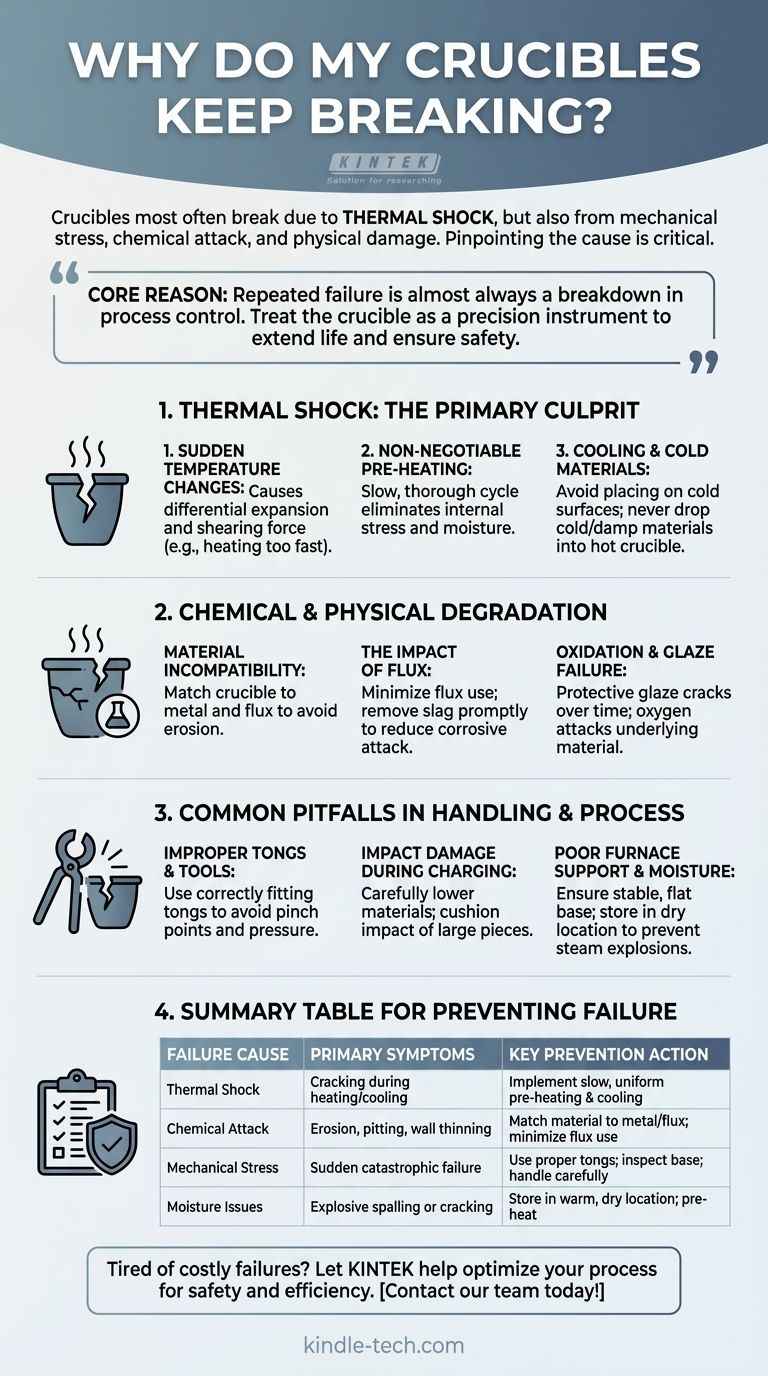

El principal culpable: el choque térmico

El choque térmico es la causa más común de falla del crisol, especialmente para materiales como el grafito de arcilla y el carburo de silicio. Ocurre cuando una parte del crisol se expande o contrae más rápido que otra, creando un inmenso estrés interno que provoca grietas.

¿Qué causa este estrés?

Piense en el material del crisol como una estructura rígida. Cuando lo calienta demasiado rápido, la cara interior se calienta y se expande, mientras que la cara exterior más fría resiste esa expansión. Esta diferencia crea una poderosa fuerza de cizallamiento que puede fracturar el material instantáneamente.

El papel crítico del precalentamiento

Un ciclo de precalentamiento lento y exhaustivo es innegociable. Este proceso permite que todo el cuerpo del crisol alcance una temperatura uniforme, eliminando las diferencias de estrés interno que causan el agrietamiento. También elimina cualquier humedad absorbida, que puede convertirse en vapor y causar una falla catastrófica.

Enfriamiento demasiado rápido

El peligro no termina después del vertido. Colocar un crisol caliente sobre una superficie fría, húmeda o conductora hará que se enfríe de manera desigual, creando las mismas tensiones de choque térmico que un calentamiento inadecuado. Siempre colóquelo sobre un bloque refractario designado para que se enfríe lentamente.

Introducción de materiales fríos o húmedos

Dejar caer lingotes y chatarra fríos o, peor aún, húmedos en un crisol al rojo vivo crea un choque térmico severo y localizado. Esto es equivalente a verter agua fría en un recipiente de vidrio caliente y es una causa frecuente de falla inmediata.

Comprender la degradación química y física

Incluso con una gestión perfecta del calor, un crisol eventualmente se desgastará. Comprender la naturaleza de este desgaste puede ayudarlo a identificar problemas antes de que conduzcan a una falla.

Incompatibilidad de materiales

Debe hacer coincidir el crisol con el material que va a fundir. Por ejemplo, algunos fundentes son extremadamente agresivos y disolverán activamente los aglutinantes en la pared del crisol, lo que provocará erosión, porosidad y eventual colapso.

El impacto del fundente

Aunque es necesario para limpiar metales, el fundente puede ser altamente corrosivo para su crisol. Use la cantidad mínima de fundente necesaria para el trabajo, agréguelo tarde en la fusión y retire la capa de escoria rápidamente para minimizar el tiempo de contacto con las paredes del crisol.

Oxidación y falla del esmalte

Muchos crisoles tienen un esmalte protector que previene la oxidación. Con el tiempo y con los ciclos térmicos, este esmalte puede desarrollar microgrietas. Esto permite que el oxígeno ataque el grafito o el carburo de silicio subyacente, debilitando la estructura de adentro hacia afuera.

Errores comunes en la manipulación y el proceso

El estrés mecánico es un asesino silencioso de los crisoles. Una pequeña grieta invisible causada por una manipulación inadecuada se propagará rápidamente y fallará bajo el estrés de un ciclo térmico.

Pinzas y herramientas de elevación inadecuadas

Las pinzas deben ajustarse correctamente al crisol. Las pinzas mal ajustadas crean puntos de pellizco que concentran una inmensa presión en la pared del crisol. Nunca use alicates genéricos o herramientas mal ajustadas para levantar un crisol, especialmente cuando está caliente y en su punto más débil.

Daños por impacto durante la carga

Dejar caer materiales pesados en un crisol vacío puede causar fácilmente grietas o astillas, especialmente en el fondo. Siempre baje las primeras piezas de su carga con cuidado, o coloque material más pequeño primero para amortiguar el impacto de piezas más grandes.

Soporte deficiente del horno

El crisol debe asentarse sobre un pedestal o bloque base plano y estable dentro del horno. Una base irregular o degradada crea puntos de tensión en el fondo del crisol, lo que inevitablemente provocará grietas bajo el peso combinado y el calor de una carga completa.

El peligro de la humedad

Los crisoles, especialmente los de grafito de arcilla, son higroscópicos y absorberán la humedad del aire. Almacenarlos en un piso de concreto o en un ambiente húmedo es una receta para el desastre. Esta humedad absorbida se convierte violentamente en vapor al calentarse, lo que puede agrietar o incluso explotar el crisol.

Una lista de verificación para prevenir la falla del crisol

Utilice esta guía para diagnosticar su proceso e implementar acciones correctivas basadas en el tipo de falla que está experimentando.

- Si su objetivo principal es evitar grietas durante el calentamiento: Implemente un protocolo de precalentamiento estricto, asegurando que el crisol se caliente lenta y uniformemente a la temperatura antes de cargar.

- Si su objetivo principal es prevenir la erosión y el picado: Verifique que el material de su crisol sea compatible con su metal y fundente, y minimice la cantidad y el tiempo de contacto de cualquier fundente utilizado.

- Si su objetivo principal es detener fallas catastróficas repentinas: Inspeccione inmediatamente sus pinzas de elevación, la base del horno y los métodos de carga en busca de fuentes de estrés mecánico e impacto.

- Si su objetivo principal es mejorar la fiabilidad general: Instituya un sistema de almacenamiento "primero en entrar, primero en salir" en un lugar cálido y seco y realice una inspección visual cuidadosa en busca de grietas antes de cada uso.

Al tratar su crisol como una pieza de equipo de precisión en lugar de un recipiente desechable, mejorará la seguridad, la consistencia y la eficiencia de toda su operación.

Tabla resumen:

| Causa de la falla | Síntomas principales | Acción preventiva clave |

|---|---|---|

| Choque térmico | Agrietamiento durante el calentamiento/enfriamiento | Implementar ciclos de precalentamiento y enfriamiento lentos y uniformes |

| Ataque químico | Erosión, picado, adelgazamiento de la pared | Hacer coincidir el material del crisol con el metal/fundente; minimizar el uso de fundente |

| Estrés mecánico | Falla catastrófica repentina | Usar pinzas adecuadas; inspeccionar la base del horno; manipular la carga con cuidado |

| Problemas de humedad | Desprendimiento o agrietamiento explosivo | Almacenar en un lugar cálido y seco; precalentar para eliminar la humedad |

¿Cansado de las costosas fallas de los crisoles? Deje que KINTEK le ayude a optimizar su proceso. Nuestros expertos se especializan en equipos y consumibles de laboratorio, proporcionando crisoles adaptados a su aplicación específica y orientación sobre las mejores prácticas para la manipulación y el mantenimiento. Asegure la seguridad y eficiencia de sus operaciones de laboratorio—¡contacte a nuestro equipo hoy para una consulta!

Guía Visual

Productos relacionados

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

La gente también pregunta

- ¿Qué metales se pueden fundir en un crisol de grafito? Una guía para una fundición segura y eficiente

- ¿Servirá el acero inoxidable como crisol? Los sorprendentes peligros de usar el material incorrecto

- ¿Cómo contribuye una cápsula de alúmina a la calcinación a alta temperatura de polvos compuestos LLZ-CaSb a 950 grados Celsius?

- ¿Por qué se requiere un crisol de alúmina completamente cerrado para la calcinación de Wollastonita/Colemanita? Asegurar la pureza de fase

- ¿Por qué se prefieren los crisoles de corindón de alta pureza para las aleaciones Fe-13Cr? Garantizar la pureza y estabilidad de la fusión

- ¿Cuál es una alternativa a los crisoles de grafito? Encuentre el crisol adecuado para su proceso de alta temperatura

- ¿A qué temperatura se funde un crisol? Elija el material adecuado para sus necesidades de alta temperatura

- ¿Qué papel juegan los crisoles de alúmina en la preparación de sales de fluoruro fundidas? Asegurar la deshidratación de sales de alta pureza