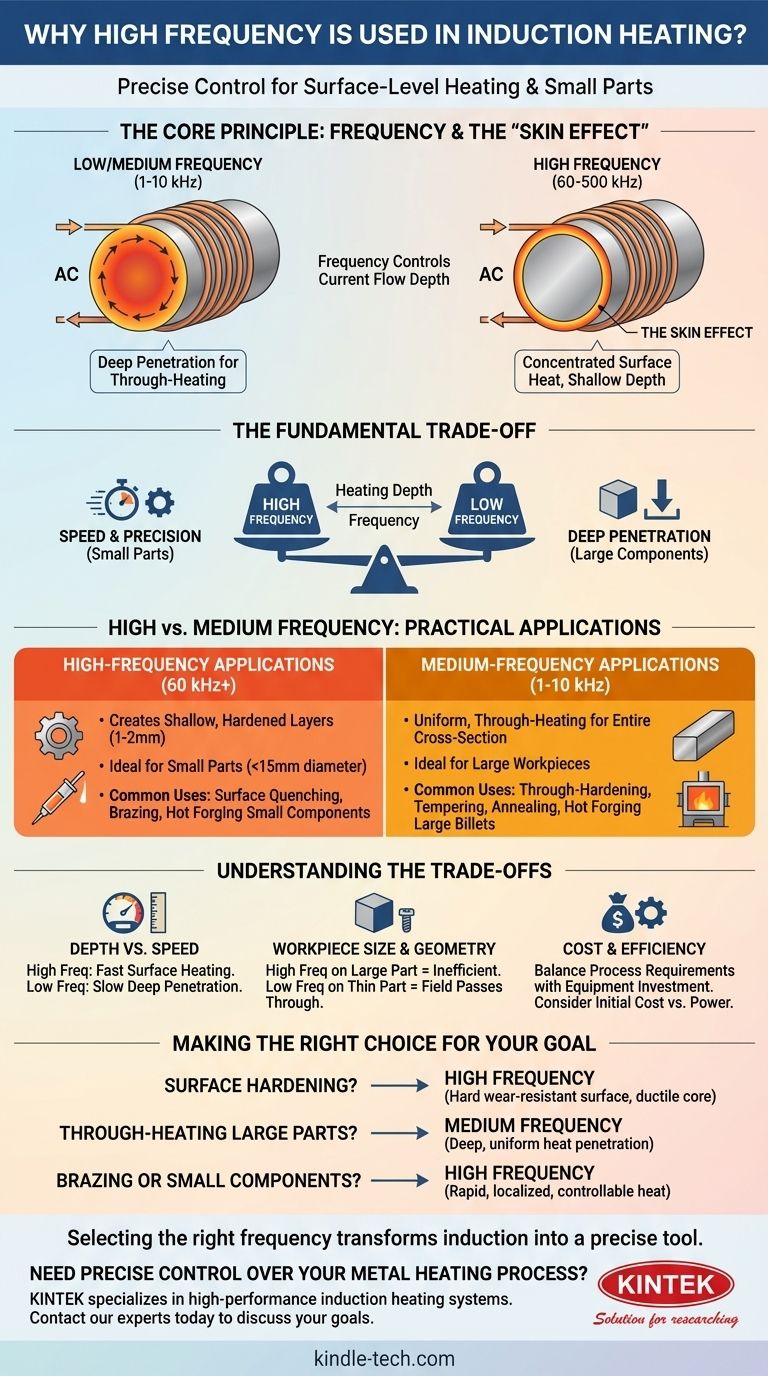

En el calentamiento por inducción, la alta frecuencia se utiliza para controlar y concentrar el calor con precisión cerca de la superficie de una pieza de trabajo. Este efecto es esencial para procesos como el endurecimiento superficial, la soldadura fuerte o el calentamiento de piezas pequeñas y delgadas donde la penetración profunda del calor no es necesaria o no es deseable. Cuanto mayor sea la frecuencia, menor será la penetración del calor, lo que permite un calentamiento superficial rápido y eficiente.

La compensación fundamental en el calentamiento por inducción es entre la profundidad de calentamiento y la frecuencia. La alta frecuencia confina la energía a la superficie para un trabajo rápido y preciso en piezas más pequeñas, mientras que la baja frecuencia impulsa el calor profundamente en componentes más grandes para el endurecimiento total o el forjado.

El Principio Central: Frecuencia y el "Efecto Piel"

¿Qué es el Efecto Piel?

El calentamiento por inducción funciona induciendo una corriente eléctrica dentro de una pieza metálica. El "efecto piel" es un fenómeno natural por el cual esta corriente alterna (CA) tiende a fluir en una capa delgada, o "piel", cerca de la superficie del objeto.

La resistencia del metal a este flujo de corriente es lo que genera el calor. Al controlar dónde fluye la corriente, se puede controlar con precisión dónde ocurre el calentamiento.

Cómo la Frecuencia Controla la Profundidad de Calentamiento

La frecuencia de la corriente alterna es la herramienta principal para controlar el grosor de esta piel.

Una corriente de alta frecuencia (típicamente de 60 kHz a 500 kHz) invierte su dirección muy rápidamente, forzando a la corriente eléctrica a una capa mucho más delgada. Esto concentra una inmensa cantidad de energía de calentamiento directamente en la superficie.

Una corriente de baja o media frecuencia (1 kHz a 10 kHz) permite que la corriente penetre mucho más profundamente en la pieza, lo que resulta en un calentamiento total más uniforme. La profundidad de esta capa calentada a menudo se denomina profundidad de referencia eléctrica.

Alta vs. Media Frecuencia: Una Comparación Práctica

La elección de la frecuencia está dictada enteramente por el material, el tamaño de la pieza y el resultado deseado del proceso de calentamiento.

Aplicaciones de Alta Frecuencia (más de 60 kHz)

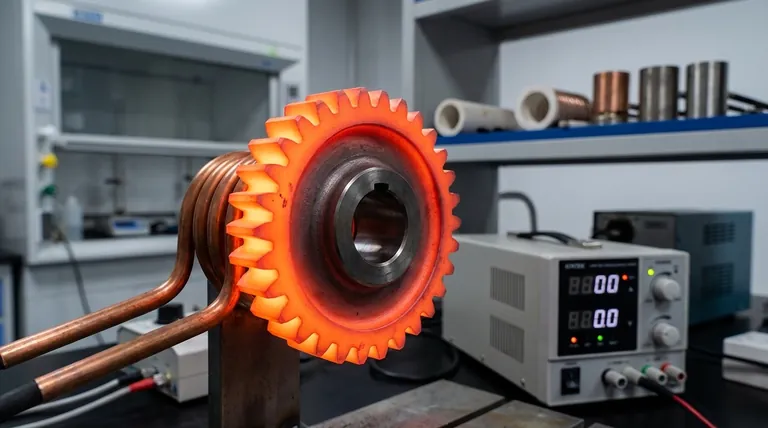

Los sistemas de alta frecuencia se destacan en el calentamiento de piezas pequeñas o en la creación de capas superficiales endurecidas poco profundas. El calor se genera rápida y precisamente en la superficie, a menudo creando una capa endurecida de solo 1-2 mm de profundidad.

Los usos comunes incluyen el temple superficial, la soldadura fuerte, el forjado en caliente de componentes pequeños y cualquier proceso que involucre piezas de menos de aproximadamente 15 mm de diámetro.

Aplicaciones de Frecuencia Media (1 kHz - 10 kHz)

Los sistemas de frecuencia media son la solución para calentar piezas de trabajo grandes que requieren una penetración profunda del calor. Son ideales para aplicaciones donde se necesita calentar uniformemente toda la sección transversal de una pieza.

Los usos típicos incluyen el endurecimiento total, el revenido, el recocido y el forjado en caliente de grandes tochos o componentes metálicos.

Comprender las Compensaciones

Elegir la frecuencia incorrecta conduce a ineficiencia, malos resultados y desperdicio de energía. La decisión implica equilibrar varios factores clave.

Profundidad vs. Velocidad

La alta frecuencia calienta la capa superficial extremadamente rápido, pero es ineficiente para calentar el núcleo de una pieza grande. Por el contrario, la baja frecuencia penetra profundamente, pero tarda más en llevar toda la masa a la temperatura.

Tamaño y Geometría de la Pieza de Trabajo

El tamaño de la pieza es fundamental. Usar una alta frecuencia en una pieza de trabajo muy grande es como intentar cocinar un pavo con una pequeña antorcha: solo se calentará la piel. Usar una baja frecuencia en una pieza muy delgada es ineficiente, ya que el campo de calentamiento puede atravesarla.

Costo y Eficiencia

La elección también tiene implicaciones financieras. Para algunas piezas de trabajo, una máquina de alta frecuencia de menor potencia podría lograr el mismo resultado que una máquina de frecuencia media de mayor potencia, pero a un costo inicial menor. La decisión debe equilibrar los requisitos del proceso con la inversión en equipos.

Tomar la Decisión Correcta para su Objetivo

En última instancia, la frecuencia óptima está determinada por el objetivo metalúrgico específico de su pieza de trabajo.

- Si su enfoque principal es el endurecimiento superficial o por capa: La alta frecuencia es la elección correcta para crear una superficie dura y resistente al desgaste mientras se deja el núcleo dúctil.

- Si su enfoque principal es calentar completamente una pieza grande para forjado o revenido: Se requiere frecuencia media para garantizar una penetración del calor profunda y uniforme.

- Si su enfoque principal es la soldadura fuerte o el calentamiento de componentes muy pequeños: La alta frecuencia proporciona el calor rápido, localizado y controlable necesario para estas aplicaciones precisas.

Seleccionar la frecuencia correcta transforma la inducción de un simple método de calentamiento a una herramienta precisa para diseñar propiedades de material específicas.

Tabla Resumen:

| Rango de Frecuencia | Caso de Uso Principal | Profundidad de Calentamiento | Ideal Para |

|---|---|---|---|

| Alta (más de 60 kHz) | Calentamiento Superficial | Poco Profunda (1-2 mm) | Endurecimiento superficial, soldadura fuerte, piezas pequeñas/delgadas |

| Media (1-10 kHz) | Penetración Profunda | Profunda y Uniforme | Endurecimiento total, recocido, grandes tochos |

¿Necesita un control preciso sobre su proceso de calentamiento de metales?

KINTEK se especializa en sistemas de calentamiento por inducción de alto rendimiento para laboratorios y aplicaciones industriales. Ya sea que requiera precisión de alta frecuencia para el endurecimiento superficial o potencia de frecuencia media para una penetración profunda, nuestro equipo garantiza eficiencia, repetibilidad y resultados superiores.

Póngase en contacto con nuestros expertos hoy mismo para analizar su material específico, el tamaño de la pieza y sus objetivos metalúrgicos. Le ayudaremos a seleccionar la frecuencia y el sistema ideales para mejorar las capacidades y la productividad de su laboratorio.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Enfriador de trampa fría directa para vacío

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

La gente también pregunta

- ¿Qué son los elementos de SiC? La solución definitiva de calefacción a alta temperatura

- ¿Cuál es la temperatura máxima para un elemento calefactor de SiC? Desbloquee la clave para la longevidad y el rendimiento

- ¿Cuáles son los usos de la varilla de carburo de silicio? La solución de calefacción definitiva para temperaturas extremas

- ¿Cuál es el punto de fusión del SiC? Descubra la extrema estabilidad térmica del carburo de silicio

- ¿Qué material se utiliza para fabricar el elemento calefactor? Elija la aleación adecuada para su aplicación