En el análisis de materiales, la precisión no es negociable. La trituración y molienda, un proceso conocido como comminución, es el primer paso crítico para transformar un material grande y no uniforme (heterogéneo) en un polvo fino y uniforme (homogéneo). Esto asegura que la pequeña porción tomada para el ensayo sea una verdadera representación de toda la muestra original, lo cual es la única manera de generar datos fiables y repetibles.

El objetivo principal de la trituración y molienda no es simplemente hacer una muestra más pequeña. Es superar el problema fundamental de la heterogeneidad, asegurando que cualquier submuestra que se analice tenga la misma composición que el material a granel del que proviene. Sin este paso, sus resultados analíticos serían una cuestión de azar.

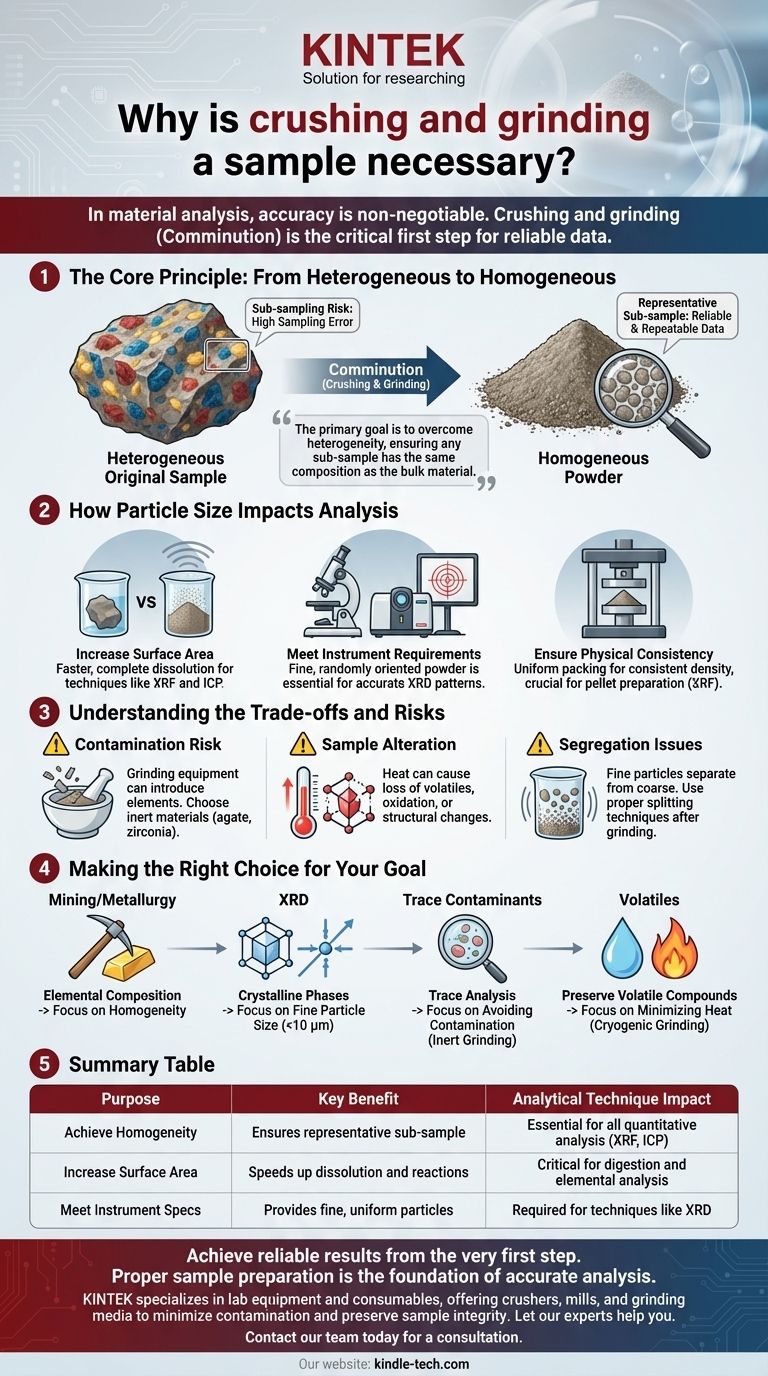

El Principio Fundamental: De Heterogéneo a Homogéneo

Todo el propósito de la preparación de muestras es crear una pequeña cantidad de material que sea química y físicamente idéntico a una fuente mucho más grande. La conminución es el proceso mecánico que hace esto posible.

El Problema de la Muestra Original

La mayoría de las materias primas —ya sea un mineral, una muestra de suelo o un lote farmacéutico— son heterogéneas. Esto significa que sus componentes constituyentes están distribuidos de manera desigual.

Imagine un trozo de granito. Contiene cristales distintos de cuarzo, feldespato y mica. Si se rompe un pequeño trozo, se podría obtener una pieza que sea principalmente cuarzo. Otro trozo podría ser todo feldespato. Ninguno de los trozos representa con precisión la composición general del bloque de granito.

El Desafío del Submuestreo

No se puede analizar un camión entero de mineral o un lote completo de hormigón. Se debe tomar una diminuta submuestra —a menudo solo unos pocos gramos o menos— para el análisis de laboratorio.

Si se toma una submuestra de una fuente heterogénea, los resultados están sujetos a un error de muestreo. La composición de la submuestra dependerá completamente de dónde se haya tomado, lo que hace que el análisis no sea fiable y no sea representativo del conjunto.

Lograr la Homogeneidad

La trituración y molienda resuelven este problema al reducir el tamaño de las partículas hasta un punto en el que los componentes individuales se mezclan completamente.

Piense en ello como hacer una sopa. Una sopa de verduras con trozos es heterogénea; una cucharada podría tener una zanahoria y una patata, mientras que la siguiente solo tiene caldo. Al licuar esa sopa hasta obtener un puré suave, se crea una mezcla homogénea. Ahora, cada cucharada tiene exactamente el mismo sabor y contenido nutricional. Esto es lo que hace la molienda para una muestra sólida.

Cómo el Tamaño de Partícula Impacta el Análisis

Más allá de crear una muestra representativa, la reducción del tamaño de partícula es a menudo un requisito técnico para los propios instrumentos analíticos.

Aumento del Área de Superficie Reactiva

Las reacciones químicas, incluida la disolución para el análisis, ocurren en la superficie de una partícula. Al moler una muestra hasta obtener un polvo fino, se aumenta drásticamente su área de superficie total.

Esto permite que los ácidos u otros reactivos digieran la muestra mucho más rápido y de manera más completa. Para técnicas como la Fluorescencia de Rayos X (XRF) o el análisis de Plasma Acoplado Inductivamente (ICP), la disolución completa es esencial para la precisión.

Cumplimiento de los Requisitos del Instrumento

Muchos instrumentos analíticos tienen requisitos estrictos para el tamaño de partícula de la muestra.

Por ejemplo, la Difracción de Rayos X (XRD), utilizada para identificar estructuras cristalinas, requiere un polvo fino y orientado aleatoriamente para producir un patrón de difracción limpio y preciso. Las partículas grandes pueden conducir a patrones "manchados" y a una identificación de fase incorrecta.

Garantizar la Consistencia Física

Los polvos finos tienden a empaquetarse de manera más uniforme y predecible que las partículas gruesas e irregulares. Esto es importante para técnicas en las que la densidad de la muestra puede afectar el resultado, como al prensar pastillas para el análisis XRF.

Comprender las Compensaciones y los Riesgos

Aunque necesaria, la conminución no está exenta de inconvenientes. Un proceso eficaz minimiza estos riesgos.

El Riesgo de Contaminación

El propio equipo de molienda puede contaminar la muestra. Un recipiente de molienda de acero puede introducir hierro, cromo y níquel, lo cual es un desastre si se intenta medir esos elementos a niveles traza.

Elegir el material de molienda adecuado (por ejemplo, ágata, circonia, carburo de tungsteno) es fundamental para evitar añadir elementos que interferirían con el análisis.

El Peligro de Alterar la Muestra

La energía de la molienda genera calor. Este calor puede alterar la muestra de formas indeseables.

Puede causar una pérdida de componentes volátiles (como el agua), inducir la oxidación o incluso cambiar la estructura cristalina del material. Este es un riesgo significativo, ya que se podría cambiar inadvertidamente la misma propiedad que se pretende medir.

Creación de Problemas de Segregación

Irónicamente, la molienda a veces puede conducir a la segregación. Las partículas muy finas pueden separarse de las más gruesas debido a la vibración, un proceso similar a cómo al agitar una lata de frutos secos mezclados, los frutos secos más grandes suben a la parte superior.

Las técnicas adecuadas de división de muestras, como el uso de un divisor rotatorio después de la molienda, son esenciales para asegurar que la submuestra final siga siendo representativa.

Tomar la Decisión Correcta para su Objetivo

El enfoque correcto para la trituración y molienda depende completamente de su objetivo analítico.

- Si su enfoque principal es la composición elemental (como en la minería o la metalurgia): Su prioridad absoluta es lograr la homogeneidad para asegurar que el análisis refleje el verdadero valor económico del material a granel.

- Si su enfoque principal es identificar fases cristalinas (con XRD): Lograr un tamaño de partícula específico y fino (típicamente <10 micras) es crítico para obtener un patrón de difracción limpio sin sesgos de cristales grandes.

- Si su enfoque principal es analizar contaminantes traza: Su principal preocupación es evitar la contaminación del propio equipo de molienda; elegir un material inerte como el ágata es primordial.

- Si su enfoque principal es preservar compuestos volátiles (como el contenido de humedad): Debe minimizar la energía y el tiempo de molienda para evitar cambios inducidos por el calor, a veces requiriendo técnicas especializadas como la molienda criogénica (por congelación).

En última instancia, la preparación adecuada de la muestra es la base sobre la que se construyen todos los datos analíticos fiables.

Tabla Resumen:

| Propósito | Beneficio Clave | Impacto en la Técnica Analítica |

|---|---|---|

| Lograr Homogeneidad | Asegura que la submuestra represente todo el material a granel | Esencial para todo análisis cuantitativo (ej., XRF, ICP) |

| Aumentar el Área de Superficie | Acelera la disolución y las reacciones químicas | Crítico para la digestión y el análisis elemental |

| Cumplir con las Especificaciones del Instrumento | Proporciona partículas finas y uniformes para lecturas precisas | Requerido para técnicas como XRD |

Obtenga resultados fiables desde el primer paso. La preparación adecuada de la muestra es la base de un análisis preciso. KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo una gama de trituradoras, molinos y medios de molienda diseñados para minimizar la contaminación y preservar la integridad de la muestra. Deje que nuestros expertos le ayuden a seleccionar el equipo adecuado para su material específico y sus objetivos analíticos. Contacte a nuestro equipo hoy para una consulta y asegure que sus datos se construyan sobre una base sólida.

Guía Visual

Productos relacionados

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Trituradora de martillos sellada de laboratorio para una preparación de muestras eficiente

- Mortero Molino de Laboratorio para Preparación de Muestras

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

La gente también pregunta

- ¿Cuáles son las ventajas del molino de bolas sobre el molino tubular? Versatilidad para molienda especializada

- ¿Cuáles son los parámetros de diseño de un molino de bolas? Domine las 5 Variables Clave para una Molienda Óptima

- ¿Cuál es el propósito de usar un molino de laboratorio y tamices estándar? Desbloquee el pretratamiento preciso de la cáscara de arroz

- ¿Cuáles son las desventajas del molido con bolas? Limitaciones clave en la reducción del tamaño de partícula

- ¿Cuál es el mecanismo de funcionamiento de un molino de bolas? Dominando el impacto y la atrición para una molienda de precisión

- ¿Por qué se utiliza equipo de molienda para cátodos de baterías de estado sólido de azufre-carbono? Lograr la máxima conductividad

- ¿Para qué se puede utilizar un molino de bolas? Desde la molienda industrial hasta la síntesis de nanomateriales

- ¿Puedo usar un molinillo húmedo para moler en seco? Evita dañar tu electrodoméstico de cocina