El mantenimiento preventivo de un molino de bolas es un programa estructurado y proactivo de inspecciones, lubricación, ajustes y reemplazo de componentes diseñado para prevenir averías inesperadas. Este enfoque aborda el entorno abrasivo y de alto estrés en el que operan los molinos de bolas, identificando y corrigiendo problemas potenciales antes de que provoquen fallos catastróficos y costosas paralizaciones de la producción.

El objetivo principal del mantenimiento preventivo de los molinos de bolas es pasar de un modelo de reparación reactivo impulsado por fallos a una estrategia proactiva centrada en la fiabilidad. Esto garantiza el máximo tiempo de actividad del equipo, mejora la seguridad operativa y mantiene una eficiencia de molienda constante.

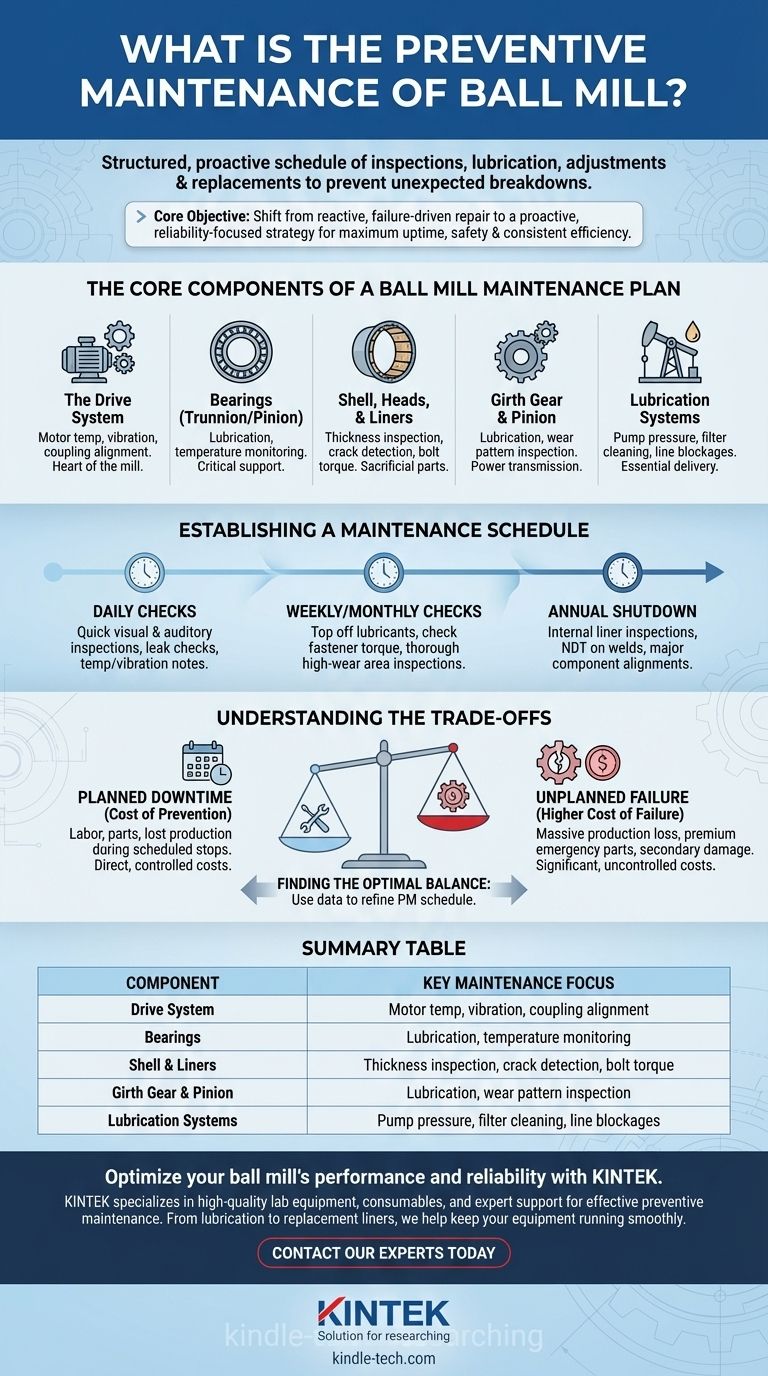

Los componentes centrales de un plan de mantenimiento de molinos de bolas

Un programa de mantenimiento preventivo (MP) exitoso se basa en una comprensión sistemática de los sistemas clave de la máquina. Cada componente tiene modos de fallo únicos que requieren atención específica.

El sistema de accionamiento (motor, acoplamientos y caja de engranajes)

El sistema de accionamiento es el corazón del molino. Su fiabilidad es primordial.

Las comprobaciones periódicas deben incluir la supervisión de la temperatura del motor y la vibración. Asegúrese de que los acoplamientos estén correctamente alineados y lubricados para evitar el desgaste prematuro de los componentes conectados, como la caja de engranajes y el eje del piñón.

Cojinetes (Muñón y Piñón)

Los cojinetes soportan la inmensa carga rotativa del cuerpo del molino. Su fallo suele ser catastrófico.

La tarea de MP más crítica es la lubricación. Siga las especificaciones del fabricante sobre el tipo, la cantidad y la frecuencia de aplicación de grasa o aceite. Supervise constantemente las temperaturas de los cojinetes, ya que un aumento repentino es un indicador principal de un fallo inminente.

Cuerpo, tapas y revestimientos

El cuerpo del molino y sus revestimientos internos son responsables de la acción de molienda y la contención.

Los revestimientos son piezas de desgaste sacrificiales. Inspecciónelos regularmente para verificar el grosor, las grietas o las secciones rotas. Preste especial atención a los pernos de los revestimientos, ya que los pernos sueltos pueden provocar daños en el cuerpo y fugas de lodos.

Corona dentada y piñón

Este enorme conjunto de engranajes transmite potencia al cuerpo del molino.

La lubricación adecuada es esencial, utilizando normalmente un lubricante especializado para engranajes abiertos aplicado mediante un sistema automatizado. Inspeccione regularmente los dientes del engranaje en busca de signos de picaduras, rayaduras o patrones de desgaste anormales, que pueden indicar una desalineación.

Sistemas de lubricación

Muchos molinos modernos utilizan sistemas automatizados para suministrar aceite y grasa a puntos críticos.

El MP del propio sistema de lubricación implica comprobar las presiones de la bomba, limpiar o reemplazar los filtros y asegurar que todas las líneas de suministro estén intactas y libres de obstrucciones. Esto garantiza que los componentes reales reciban la protección que necesitan.

Establecimiento de un calendario de mantenimiento: de diario a anual

Un programa de MP eficaz estratifica las tareas en función de la frecuencia y la complejidad. Esto distribuye la carga de trabajo y garantiza una vigilancia constante.

Comprobaciones diarias del operario

Son inspecciones rápidas y no invasivas que se realizan durante el funcionamiento. Los operarios deben escuchar ruidos inusuales, comprobar visualmente si hay fugas alrededor de los sellos y anotar cualquier temperatura o vibración anormal.

Comprobaciones semanales y mensuales

Estas tareas son más detalladas. Incluyen rellenar los depósitos de lubricante, comprobar el par de apriete de los elementos de fijación críticos y realizar inspecciones visuales más exhaustivas de las zonas de alto desgaste, como las tolvas de alimentación y descarga.

Inspección anual de parada

Esta es la piedra angular del programa de MP y requiere un tiempo de inactividad significativo. Durante esta parada, los técnicos realizan inspecciones internas de los revestimientos, llevan a cabo pruebas no destructivas (NDT) en soldaduras críticas y realizan alineaciones de componentes importantes.

Comprensión de las compensaciones: tiempo de inactividad planificado frente a fallo imprevisto

La implementación de un programa de MP requiere un compromiso de recursos, pero es una inversión estratégica en fiabilidad.

El coste de la prevención

El mantenimiento preventivo tiene costes directos, incluido el trabajo para las inspecciones, el precio de los lubricantes y las piezas de repuesto, y la pérdida de producción durante las paradas planificadas.

El coste más elevado del fallo

Estos costes planificados son insignificantes en comparación con una avería imprevista. Un fallo catastrófico da lugar a enormes pérdidas de producción, a menudo requiere la adquisición de piezas de emergencia a un precio superior y puede causar daños secundarios a otros componentes caros.

Encontrar el equilibrio óptimo

El objetivo no es realizar un mantenimiento excesivo del equipo. Un programa eficaz utiliza datos de inspecciones, análisis de desgaste y muestreo de aceite para refinar el calendario de MP. Esto garantiza que los recursos se centren donde más se necesitan, optimizando el equilibrio entre el coste de mantenimiento y la fiabilidad del equipo.

Tomar la decisión correcta para su objetivo

Un programa de MP sólido no es igual para todos. Debe adaptarse a los objetivos principales de su operación.

- Si su objetivo principal es maximizar el tiempo de actividad: Invierta en tecnologías predictivas como el análisis de vibraciones y la imagen térmica para detectar fallos en fase temprana y planificar las intervenciones con precisión.

- Si su objetivo principal es controlar los costes de mantenimiento: Comience con una base sólida de MP basada en el tiempo que cubra todas las tareas críticas de lubricación e inspección para prevenir los fallos más comunes y costosos.

- Si su objetivo principal es la seguridad operativa: Dé prioridad a la integridad estructural del cuerpo del molino, la inspección periódica de todas las protecciones de seguridad y la verificación de los sistemas de parada de emergencia.

En última instancia, un programa de mantenimiento preventivo bien ejecutado transforma su molino de bolas de un pasivo potencial a un activo predecible y fiable.

Tabla resumen:

| Componente | Enfoque de mantenimiento clave |

|---|---|

| Sistema de accionamiento | Temperatura del motor, vibración, alineación del acoplamiento |

| Cojinetes | Lubricación, supervisión de la temperatura |

| Cuerpo y revestimientos | Inspección del grosor, detección de grietas, par de apriete de los pernos |

| Corona dentada y piñón | Lubricación, inspección del patrón de desgaste |

| Sistemas de lubricación | Presión de la bomba, limpieza de filtros, obstrucciones de las líneas |

Optimice el rendimiento y la fiabilidad de su molino de bolas con KINTEK.

Un molino de bolas bien mantenido es crucial para la productividad y la seguridad de su laboratorio. KINTEK se especializa en proporcionar equipos de laboratorio, consumibles y soporte experto de alta calidad para ayudarle a implementar un programa de mantenimiento preventivo eficaz. Desde sistemas de lubricación hasta revestimientos de repuesto, tenemos los productos y los conocimientos para mantener su equipo funcionando sin problemas.

No permita que el tiempo de inactividad inesperado interrumpa sus operaciones. Póngase en contacto con nuestros expertos hoy mismo para analizar sus necesidades específicas de molino de bolas y descubrir cómo KINTEK puede mejorar la eficiencia y la fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

La gente también pregunta

- ¿Cuál es el propósito de la molienda de bolas? Una herramienta versátil para la síntesis y modificación de materiales

- ¿Por qué se requieren un sellado excelente y resistencia a la corrosión para la molienda en bola de WC-10Co? Garantizar resultados de mezcla de alta pureza

- ¿Cuáles son las desventajas de un molino de bolas? Alto consumo de energía, ruido y riesgos de contaminación

- ¿Qué afecta la eficiencia de un molino de bolas? Optimice la velocidad de molienda, los medios y el material para un rendimiento máximo

- ¿Cuál es la diferencia entre un molino SAG y un molino de bolas? Una guía sobre la molienda primaria frente a la secundaria