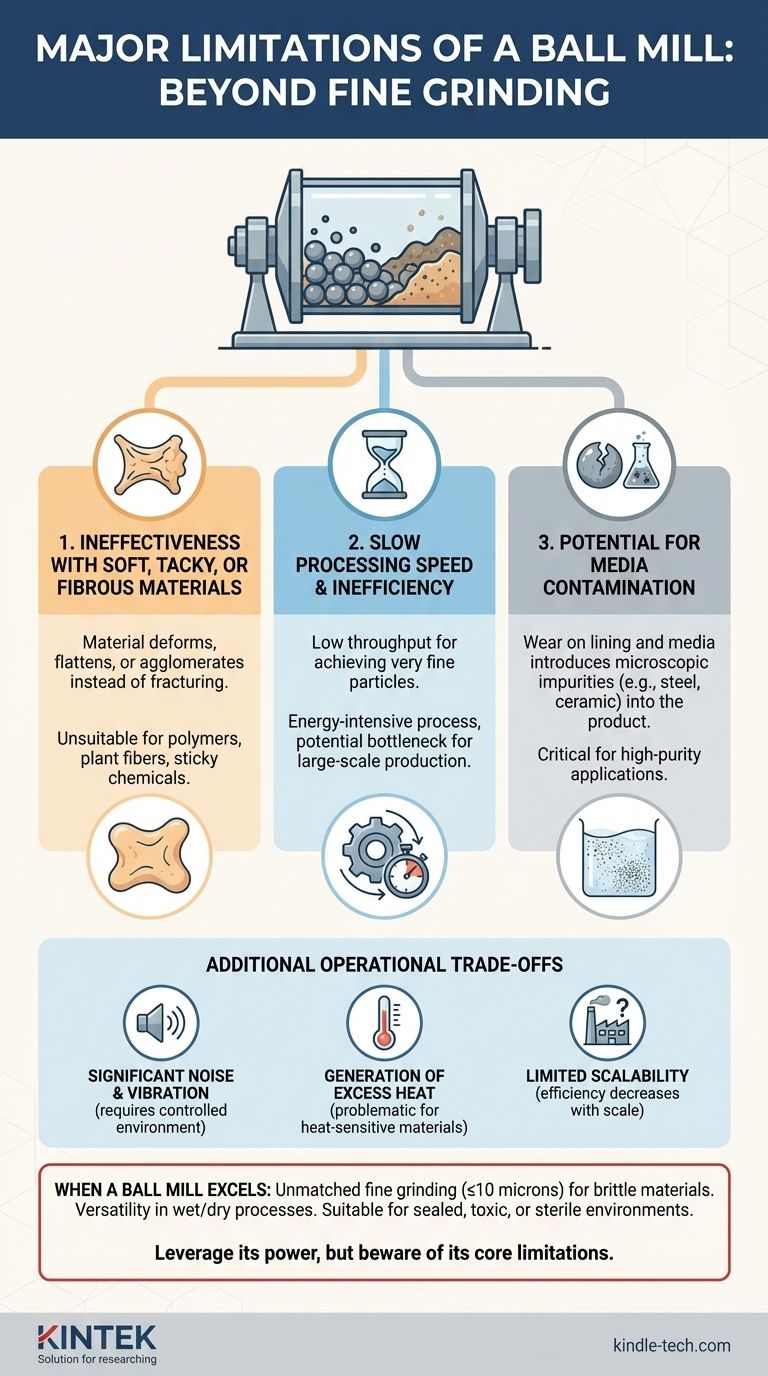

La principal limitación de un molino de bolas es su ineficacia fundamental con materiales blandos, pegajosos o fibrosos, que tienden a deformarse o aglomerarse en lugar de romperse bajo las fuerzas de impacto y abrasión del molino. Esto, combinado con su lenta velocidad de procesamiento y el riesgo inherente de contaminación del producto por el desgaste de los medios de molienda, define sus límites operativos principales.

Si bien un molino de bolas es excepcional para producir polvos extremadamente finos a partir de sustancias quebradizas, sus limitaciones fundamentales son la falta de versatilidad con ciertos tipos de materiales y un proceso lento y que consume mucha energía que puede introducir impurezas en el producto final.

Limitaciones Fundamentales del Proceso

Las fortalezas y debilidades de un molino de bolas son un resultado directo de su principio de funcionamiento: triturar material mediante el impacto y la abrasión repetidos de medios de molienda pesados. Este mecanismo es muy eficaz para algunas aplicaciones, pero crea limitaciones inevitables para otras.

Ineficacia con Materiales Blandos o Fibrosos

Un molino de bolas funciona fracturando materiales quebradizos. Cuando se enfrenta a sustancias blandas, elásticas o fibrosas, el impacto de las bolas no provoca la fractura.

En cambio, estos materiales simplemente se deforman, se aplanan o se agrupan. Esto hace que el molino de bolas sea totalmente inadecuado para aplicaciones como la molienda de fibras vegetales, polímeros blandos o productos químicos pegajosos.

Lenta Velocidad de Procesamiento e Ineficiencia

El proceso de reducir las partículas a un tamaño muy fino mediante impacto y abrasión aleatorios es inherentemente lento y requiere una cantidad significativa de tiempo.

Este bajo rendimiento puede ser un gran cuello de botella en entornos de producción a gran escala. Si bien los componentes son simples, lograr el tamaño de partícula objetivo suele ser una operación prolongada y que consume mucha energía.

Potencial de Contaminación por los Medios

La colisión y molienda constantes provocan el desgaste tanto del revestimiento interno del molino como de las propias bolas de molienda.

Este desgaste introduce partículas microscópicas del revestimiento o los medios (por ejemplo, acero, cerámica) en el producto. Para aplicaciones de alta pureza como productos farmacéuticos, cerámicas avanzadas o productos alimenticios, esta contaminación es un problema crítico que debe gestionarse con componentes costosos y altamente resistentes a la abrasión.

Comprensión de las Compensaciones Operativas

Más allá de las limitaciones fundamentales del proceso, existen varias compensaciones prácticas a considerar al operar un molino de bolas.

Ruido y Vibración Significativos

La cascada y el volteo de bolas pesadas de acero o cerámica dentro de un tambor metálico producen ruido y vibración considerables.

Esto requiere un entorno controlado, un montaje adecuado de la máquina y protección auditiva para los operarios, lo que aumenta la complejidad operativa general.

Generación de Calor Excesivo

La fricción y el impacto del proceso de molienda generan una cantidad significativa de calor dentro de la cámara de molienda.

Esto puede ser problemático para los materiales sensibles al calor, ya que puede provocar fusión, degradación química o cambios en las propiedades del material.

Escalabilidad Limitada para el Procesamiento a Granel

Aunque los molinos de bolas vienen en muchos tamaños, su eficiencia tiende a disminuir a medida que aumenta la escala.

A menudo son menos prácticos para el procesamiento continuo de muy alto volumen en comparación con otras tecnologías de molienda, ya que el tiempo requerido para un lote puede ser extenso.

Cuándo Destaca un Molino de Bolas

A pesar de sus limitaciones, un molino de bolas es la opción superior para objetivos específicos donde se requieren sus capacidades únicas.

Capacidad de Molienda Fina Inigualable

La principal ventaja de un molino de bolas es su capacidad para producir polvos extremadamente finos y consistentes, a menudo con un tamaño de partícula de 10 micras o menos. Para aplicaciones que requieren partículas de tamaño nano, sigue siendo una tecnología de referencia.

Versatilidad en Materiales y Procesos Duros

Los molinos de bolas pueden manejar materiales muy duros y abrasivos que desgastarían rápidamente otros tipos de molinos. También son adaptables tanto a procesos de molienda húmeda como seca, lo que permite flexibilidad en la formulación.

Idoneidad para Entornos Sellados

Debido a que la molienda se realiza dentro de un recipiente sellado, los molinos de bolas son ideales para procesar materiales tóxicos sin exponer a los operarios. Esto también permite el procesamiento estéril, lo cual es crucial en la fabricación de ciertos productos farmacéuticos.

Tomar la Decisión Correcta para su Objetivo

Para determinar si un molino de bolas es la herramienta correcta, debe sopesar su excepcional potencia de molienda frente a sus importantes limitaciones.

- Si su enfoque principal es lograr el tamaño de partícula más fino con materiales duros y quebradizos: Un molino de bolas es una excelente opción, pero debe tener en cuenta los tiempos de procesamiento lentos y la posible contaminación.

- Si su enfoque principal es procesar materiales blandos, pegajosos o fibrosos: Un molino de bolas es fundamentalmente inadecuado y debe investigar métodos alternativos como molinos de cuchillas o cortadores.

- Si su enfoque principal es mantener una pureza absoluta del producto: Debe seleccionar cuidadosamente los medios de molienda y el material del revestimiento para minimizar el desgaste, o aceptar que la contaminación es un factor.

- Si su enfoque principal es la producción industrial de alto rendimiento: La velocidad lenta de un molino de bolas puede crear un cuello de botella, lo que le obliga a considerar equipos de molienda de mayor escala o de diferente tipo.

Comprender estas limitaciones fundamentales le permite aprovechar el poder del molino de bolas para las aplicaciones correctas y evitar costosos desajustes de procesos.

Tabla Resumen:

| Limitación | Impacto Clave |

|---|---|

| Ineficaz con Materiales Blandos/Fibrosos | Los materiales se deforman o se agrupan en lugar de fracturarse. |

| Lenta Velocidad de Procesamiento | Bajo rendimiento; operación que consume mucha energía. |

| Riesgo de Contaminación por Medios | El desgaste introduce impurezas en el producto final. |

| Ruido y Calor Significativos | Requiere un entorno controlado; inadecuado para materiales sensibles al calor. |

¿Tiene problemas con las limitaciones de los materiales o la contaminación en su proceso de molienda? KINTEK se especializa en equipos de laboratorio y consumibles, y ofrece soluciones adaptadas a sus requisitos específicos de material y pureza. Permita que nuestros expertos le ayuden a seleccionar la tecnología de molienda adecuada para mejorar la eficiencia y la calidad del producto de su laboratorio. ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

La gente también pregunta

- ¿Cómo mejora un molino de bolas de alta energía la actividad catalítica de los materiales de carbono de biomasa? Potencia la reactividad superficial

- ¿Cuál es la función de un molino de bolas planetario para baterías de estado sólido? Ingeniero de Interfaces Sólido-Sólido Superiores

- ¿Cuál es la función principal de un molino de bolas de alta energía en el reciclaje de PET? Maximizar el área superficial para una despolimerización rápida

- ¿Qué problema técnico resuelven los molinos de bolas planetarios? Optimización de LiFePO4 y LLZTO para un rendimiento superior de la batería

- ¿Cuál es la diferencia entre un molino mezclador y un molino planetario? Potencia frente a versatilidad para su laboratorio

- ¿Qué papel juega un molino de bolas planetario de alta energía en la síntesis de CoCrFeNi(W1-xMox)? Mejora de la aleación mecánica

- ¿Cuál es el papel de un molino de bolas planetario en la preparación de TiO2 dopado con Cu? Optimice su síntesis de estado sólido

- ¿Cuáles son las ventajas de un molino de bolas? Logre una molienda fina superior para materiales duros y abrasivos