Introducción al recubrimiento CVD de aleaciones de titanio

Visión general del proceso

El recubrimiento por Deposición Química en Fase Vapor (CVD) de aleaciones de titanio es un sofisticado método de tratamiento de superficies que mejora significativamente las propiedades de las aleaciones de titanio. Esta avanzada tecnología implica la transformación de precursores químicos en forma gaseosa en recubrimientos sólidos sobre la superficie de las aleaciones de titanio mediante una serie de procesos a alta temperatura y baja presión. El principio fundamental del CVD es la conversión de estos precursores gaseosos en un estado sólido, que luego se adhiere al sustrato de titanio para formar un revestimiento duradero y protector.

El proceso de recubrimiento CVD puede dividirse en varios pasos clave:

-

Selección del precursor: Elección de los precursores químicos adecuados que se utilizarán para formar el revestimiento deseado. Estos precursores suelen ser gases o mezclas de gases que contienen los elementos necesarios para el revestimiento.

-

Introducción del gas: Los precursores seleccionados se introducen en la cámara del reactor de CVD. Este paso es crucial, ya que determina la composición y la calidad del revestimiento final.

-

Reacciones mediadas por la superficie: Una vez introducidos los precursores, sufren una serie de reacciones químicas en la superficie de la aleación de titanio. Estas reacciones se ven facilitadas por las altas temperaturas y las bajas presiones que se mantienen en el reactor.

-

Deposición de la película: El resultado de estas reacciones mediadas por la superficie es la deposición de una película sólida en la superficie de la aleación de titanio. Esta película forma la capa protectora que mejora las propiedades de la aleación.

Las condiciones de alta temperatura y baja presión del proceso CVD son esenciales para garantizar la uniformidad y la adherencia del revestimiento. Estas condiciones permiten un control preciso del grosor y la composición del revestimiento, lo que es fundamental para lograr las mejoras deseadas en la resistencia al desgaste, la resistencia a la corrosión y la estabilidad térmica.

En resumen, el revestimiento CVD de aleaciones de titanio es un proceso de varios pasos que aprovecha las condiciones de alta temperatura y baja presión para convertir precursores gaseosos en revestimientos sólidos protectores. Este método es ampliamente reconocido por su capacidad para mejorar significativamente el rendimiento y la longevidad de las aleaciones de titanio en diversas aplicaciones.

Ventajas de los revestimientos CVD

Los recubrimientos CVD sobre aleaciones de titanio ofrecen multitud de ventajas que mejoran su rendimiento en diversas aplicaciones. Una de las principales ventajas esmayor resistencia al desgaste. Estos recubrimientos reducen significativamente la fricción y evitan el fallo prematuro de herramientas o componentes, alargando así su vida útil. Esta mejora no sólo conlleva un aumento de la productividad, sino que también se traduce en un importante ahorro de costes.

Otra ventaja clave esmayor resistencia a la corrosión. Los revestimientos CVD proporcionan una barrera protectora contra los entornos corrosivos, lo que resulta especialmente crucial en aplicaciones en las que la exposición a productos químicos o sustancias agresivas es inevitable. Esta protección garantiza la longevidad y fiabilidad de los componentes recubiertos.

La resistencia a la fatiga térmica es otra ventaja significativa. Los revestimientos CVD ayudan a mantener la integridad estructural de las aleaciones de titanio bajo tensión térmica, lo que los hace ideales para aplicaciones a altas temperaturas. Esta resistencia a la fatiga térmica garantiza que los materiales puedan soportar repetidos ciclos de calentamiento y enfriamiento sin degradarse.

Además, los recubrimientos CVD contribuyen abiocompatibilidad mejoradalo que los hace muy adecuados para aplicaciones biomédicas. Esta propiedad es esencial para los implantes, ya que reduce el riesgo de reacciones adversas y favorece una mejor integración con el cuerpo humano.

En resumen, los recubrimientos CVD sobre aleaciones de titanio ofrecen un amplio abanico de ventajas, como una mayor resistencia al desgaste y a la corrosión, una mayor resistencia a la fatiga térmica y una biocompatibilidad mejorada. Estas ventajas hacen de los recubrimientos CVD la opción preferida para una amplia gama de aplicaciones industriales y biomédicas.

Aplicaciones de los recubrimientos CVD

Herramientas de corte

Los recubrimientos CVD se han convertido en indispensables en la fabricación de herramientas de corte, ofreciendo mejoras significativas en el rendimiento de las herramientas y la eficiencia operativa. Mediante la aplicación de recubrimientos CVD, los fabricantes pueden prolongar significativamente la vida útil de las herramientas de corte, reduciendo así la frecuencia de sustitución de las herramientas y minimizando el tiempo de inactividad. Esto no sólo aumenta la productividad, sino que también reduce los costes generales de producción.

Las ventajas de los recubrimientos CVD en las herramientas de corte son múltiples. En primer lugar, estos recubrimientos mejoran la resistencia de la herramienta al desgaste, lo que es crucial en operaciones de mecanizado de alta velocidad en las que las herramientas están sometidas a tensiones mecánicas extremas. En segundo lugar, los recubrimientos CVD proporcionan una estabilidad térmica superior, protegiendo la herramienta de la degradación térmica durante un uso prolongado. Esta estabilidad térmica es especialmente ventajosa en industrias que requieren operaciones de corte continuas, como la automoción y la fabricación aeroespacial.

Además, los recubrimientos CVD contribuyen a mejorar el acabado superficial de las piezas mecanizadas, lo que es esencial para conseguir productos finales de alta calidad. La capacidad de mantener un acabado superficial uniforme durante periodos prolongados garantiza que los productos finales cumplan estrictas normas de calidad. Esta consistencia en la calidad reduce la necesidad de operaciones secundarias, agilizando aún más el proceso de fabricación y reduciendo los costes.

En resumen, la integración de los recubrimientos CVD en las herramientas de corte revoluciona el sector de la fabricación al mejorar la durabilidad, la estabilidad térmica y el acabado superficial de las herramientas, lo que en última instancia se traduce en un ahorro de costes y una mejora de la calidad de los productos.

Campo biomédico

La tecnología CVD ha revolucionado el campo biomédico al permitir la creación de implantes biomédicos avanzados con propiedades mejoradas. Estos implantes, recubiertos con materiales depositados mediante procesos de CVD, presentan una biocompatibilidad y una resistencia al desgaste superiores, cruciales para su rendimiento a largo plazo dentro del cuerpo humano.

Principales ventajas de los implantes recubiertos con CVD

- Biocompatibilidad mejorada: Los recubrimientos formados mediante procesos CVD están meticulosamente diseñados para minimizar las reacciones adversas con los tejidos humanos, reduciendo así el riesgo de rechazo del implante.

- Mayor resistencia al desgaste: Los robustos recubrimientos mejoran significativamente la durabilidad de los implantes, garantizando que soporten las tensiones mecánicas que se producen en diversas aplicaciones médicas.

Aplicaciones específicas

- Implantes ortopédicos: Los revestimientos CVD se utilizan ampliamente en implantes ortopédicos, como prótesis de cadera y rodilla, donde la biocompatibilidad y la resistencia al desgaste son primordiales.

- Implantes dentales: En aplicaciones dentales, los implantes de titanio con revestimiento de CVD proporcionan una mejor integración con los tejidos óseos, lo que favorece una cicatrización más rápida y unos resultados más duraderos.

Investigación y desarrollo

La investigación en curso se centra en el desarrollo de nuevas tecnologías de CVD, como MOCVD, PCVD y LCVD, para mejorar aún más la eficacia de la deposición y la calidad del revestimiento, garantizando beneficios aún mayores para las aplicaciones biomédicas.

Proceso de reacción química

Pasos del recubrimiento CVD

La preparación de recubrimientos CVD de aleaciones de titanio es un proceso polifacético que implica varios pasos críticos. Inicialmente, la selección de los precursores adecuados es crucial, ya que estos materiales dictan la composición química y las propiedades del revestimiento final. Una vez seleccionados, estos precursores se convierten en estado gaseoso, a menudo mediante calentamiento, y se introducen en la cámara de reacción.

Dentro de la cámara, los precursores en fase gaseosa se someten a una serie de reacciones químicas complejas. Estas reacciones pueden clasificarse en reacciones en fase gaseosa y reacciones mediadas por la superficie. Las reacciones en fase gaseosa producen reactivos primarios y subproductos que se difunden hacia el sustrato. Al llegar al sustrato, estos reactivos sufren quimisorción y difusión, formando una capa estable de material en la superficie.

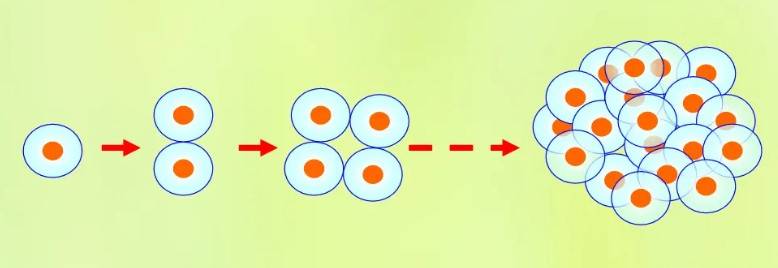

Las reacciones mediadas por la superficie son especialmente importantes, ya que determinan la nucleación y el crecimiento del revestimiento. Estas reacciones suelen implicar la formación de grupos de tamaño crítico, que acaban creciendo hasta convertirse en cristales estables. El tamaño, la temperatura y la composición química del sustrato, junto con los parámetros del proceso de deposición, como la temperatura de la cámara y el caudal de gas, influyen significativamente en el resultado de estas reacciones.

Por último, el propio proceso de deposición se controla meticulosamente para garantizar el grosor y la uniformidad deseados del recubrimiento. Los sistemas CVD avanzados suelen emplear controladores de flujo digitales o controladores de presión-flujo para mantener un control preciso de la velocidad de evaporación del gas, que es esencial para conseguir las características específicas del revestimiento. Este cuidadoso control garantiza que el producto final cumpla las propiedades microestructurales, mecánicas y de resistencia a la corrosión deseadas.

Optimización de los parámetros de deposición

La optimización de los parámetros de deposición en la deposición química en fase vapor (CVD) es un paso crítico que influye directamente en la calidad y el rendimiento de los revestimientos resultantes. Este proceso implica varias etapas clave, cada una de las cuales requiere una consideración cuidadosa y un control preciso.

Determinación del objetivo de optimización

El primer paso en la optimización de los parámetros de deposición es definir claramente el objetivo de la optimización. Este objetivo puede ser aumentar la resistencia al desgaste del revestimiento, mejorar su resistencia a la corrosión o conseguir una mayor estabilidad térmica. Al establecer un objetivo específico, los investigadores pueden adaptar los pasos posteriores para lograr los resultados deseados.

Optimización de un solo factor

Una vez establecido el objetivo, la siguiente fase consiste en la optimización de un solo factor. Este método consiste en variar sistemáticamente un parámetro cada vez manteniendo constantes todos los demás. Los parámetros más comunes son la temperatura, la presión, la concentración de precursores y los caudales. Aislando cada factor, los investigadores pueden identificar su impacto individual en las propiedades del revestimiento.

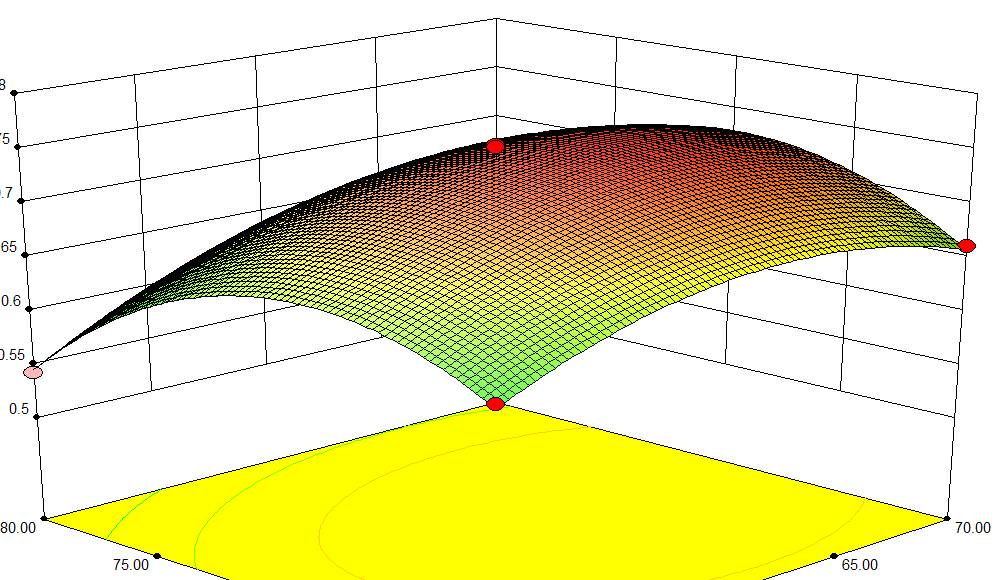

Metodología de superficie de respuesta

Tras la optimización de un solo factor, se emplea la metodología de superficie de respuesta (RSM) para explorar los efectos combinados de múltiples parámetros. La RSM utiliza modelos estadísticos para predecir los ajustes óptimos de todos los parámetros simultáneamente. Este enfoque ayuda a identificar la combinación más eficaz de variables que producirá el mejor rendimiento del revestimiento.

Evaluación de las tasas de deposición

Por último, se evalúan las tasas de deposición para garantizar que cumplen los criterios deseados. Esta evaluación incluye la medición de la velocidad a la que se deposita el revestimiento sobre el sustrato y la evaluación de la uniformidad del espesor del revestimiento. A menudo se prefieren altas velocidades de deposición, ya que pueden reducir el tiempo y los costes de producción, pero deben equilibrarse con la necesidad de obtener revestimientos de alta calidad.

Optimizando cuidadosamente estos parámetros, los investigadores pueden conseguir recubrimientos con propiedades superiores, lo que convierte al CVD en un método muy eficaz para mejorar el rendimiento de las aleaciones de titanio en diversas aplicaciones.

Ventajas y desventajas frente a los recubrimientos PVD

Ventajas de los recubrimientos CVD

Los recubrimientos CVD (deposición química de vapor) son famosos por su cobertura de paso superior y su control preciso del espesor, que son fundamentales para lograr una protección y un rendimiento uniformes en geometrías complejas. Esta precisión es especialmente ventajosa en sectores en los que la integridad de la superficie es primordial, como el aeroespacial y la fabricación de dispositivos médicos.

Además, la versatilidad de los revestimientos CVD no tiene parangón, ya que pueden aplicarse a una amplia gama de materiales, como metales, cerámicas y polímeros. Esta adaptabilidad amplía significativamente su espectro de aplicaciones, desde la mejora de la durabilidad de las herramientas de corte hasta la mejora de la biocompatibilidad de los implantes médicos.

Además de su versatilidad, los recubrimientos CVD ofrecen una excepcional resistencia al desgaste, esencial para herramientas y componentes sometidos a grandes esfuerzos mecánicos. Al reducir la fricción y evitar fallos prematuros, estos recubrimientos prolongan la vida útil de las herramientas, aumentando así la productividad y reduciendo los costes de mantenimiento.

La resistencia química es otra ventaja clave de los revestimientos CVD. Proporcionan una sólida barrera contra los entornos corrosivos, protegiendo el sustrato subyacente de la degradación debida a la exposición a productos químicos agresivos. Esta característica es especialmente beneficiosa en industrias como las de procesamiento químico y prospección petrolífera, donde los equipos deben soportar sustancias agresivas.

Además, los revestimientos CVD son integrales en la fabricación de herramientas de conformado y estampado. Al mejorar la dureza superficial y la resistencia al desgaste, estos recubrimientos permiten a las herramientas soportar las altas presiones y las fuerzas abrasivas inherentes a estas aplicaciones, lo que se traduce en un mayor rendimiento y longevidad de las herramientas.

En el ámbito de las herramientas de metal duro, como fresas, brocas y escariadores, los recubrimientos CVD desempeñan un papel crucial en la mejora del rendimiento de las herramientas. Estos recubrimientos no sólo prolongan la vida útil de la herramienta, sino que también mejoran la eficacia del corte, lo que se traduce en una mayor productividad y menores costes de producción.

| Ventajas | Ejemplos de aplicación |

|---|---|

| Cobertura de paso superior | Componentes aeroespaciales, dispositivos médicos |

| Versatilidad | Herramientas de corte, implantes médicos |

| Resistencia al desgaste | Herramientas de conformado y estampado, Herramientas de carburo sólido |

| Resistencia química | Equipos de procesamiento químico, Prospección petrolífera |

La combinación de estas ventajas hace de los recubrimientos CVD una tecnología indispensable en numerosos sectores, impulsando la innovación y la mejora del rendimiento en diversas aplicaciones.

Desventajas de los recubrimientos CVD

Aunque los revestimientos CVD ofrecen ventajas significativas, sobre todo en la mejora de la resistencia al desgaste y la corrosión, no están exentos de inconvenientes. Una de las desventajas más notables es la necesidad de altas temperaturas de deposición, que a menudo alcanzan los 1.000 ºC. Esto requiere un equipo especializado y un proceso de deposición controlado. Esto requiere equipos especializados y entornos controlados, lo que hace que el proceso sea más complejo y costoso que otras alternativas, como los revestimientos PVD.

Además, el equipo necesario para los procesos CVD es complejo y exige una calibración precisa para garantizar la seguridad y eficacia del proceso de revestimiento. Las altas temperaturas implicadas no sólo aumentan el consumo de energía, sino que también plantean riesgos potenciales debido a las sustancias volátiles utilizadas en las reacciones químicas. Esta complejidad se traduce en mayores costes operativos y de mantenimiento, lo que puede ser un importante factor disuasorio para los fabricantes más pequeños o con presupuestos limitados.

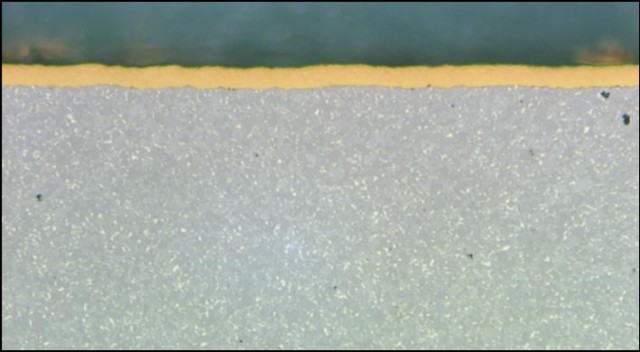

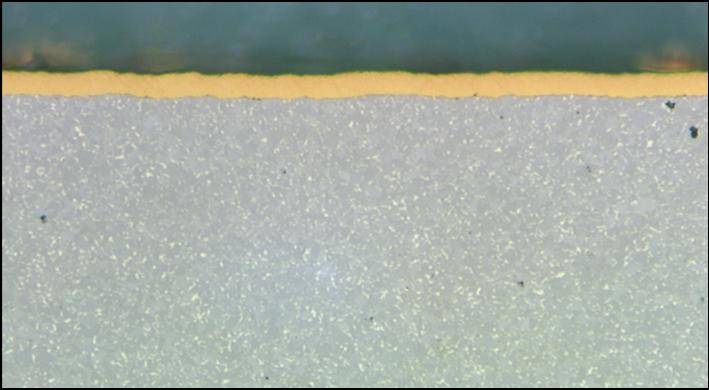

Otra cuestión crítica es la calidad de la superficie de los revestimientos resultantes. Los revestimientos CVD tienden a ser más rugosos que los producidos por métodos PVD. Esta rugosidad puede ser perjudicial en aplicaciones en las que es esencial una superficie lisa, como en implantes biomédicos o herramientas de corte de precisión. La textura más rugosa puede aumentar la fricción y el desgaste en las superficies de contacto, reduciendo potencialmente la vida útil y el rendimiento de los componentes revestidos.

Además, los equipos recubiertos con CVD suelen ser más frágiles que sus homólogos recubiertos con PVD debido a la tensión de tracción residual generada durante el proceso de deposición. Esta fragilidad puede limitar la durabilidad mecánica de las herramientas recubiertas, especialmente en entornos de gran tensión como el mecanizado de alta resistencia o las aplicaciones quirúrgicas.

En resumen, aunque los recubrimientos CVD ofrecen una resistencia superior al desgaste y la corrosión, las altas temperaturas, la complejidad de los equipos y la rugosidad y fragilidad resultantes de los recubrimientos plantean importantes retos que deben gestionarse con cuidado.

Últimos avances en investigación

Recubrimientos de aleación de nano TiN

La investigación sobre revestimientos de aleaciones nano TiN ha revelado mejoras significativas en la resistencia al desgaste y a la corrosión, especialmente con un aumento del contenido de TiN. Estos revestimientos, que incluyen compuestos como el nitruro de aluminio y titanio (AlTiN) y el nitruro de titanio y aluminio (TiAlN), están meticulosamente diseñados para aumentar diversas propiedades mecánicas. Entre los atributos clave de estos revestimientos se incluyen una mayor resistencia al desgaste, a la corrosión, a los arañazos, a la dureza, a la rugosidad superficial, al choque térmico, a los productos químicos y a la oxidación.

El rendimiento de estos revestimientos depende en gran medida de la proporción Ti/Al en la composición Ti-Al-N. En particular, las propiedades mecánicas y la resistencia a la oxidación se ven muy afectadas por las variaciones en el contenido de Al. Por ejemplo, la adición de Al al TiN puede transformar la estructura del compuesto en cúbica centrada en la cara (FCC), lo que resulta especialmente ventajoso en entornos que requieren corte a alta velocidad sin lubricación.

En el campo biomédico, el titanio se suele recubrir en herramientas quirúrgicas e implantes médicos debido a su naturaleza no reactiva y biocompatible. El compuesto Ti-Al-N destaca como material de revestimiento muy eficaz y rentable en las aplicaciones tecnológicas contemporáneas. Ofrece propiedades tribológicas y mecánicas superiores a las de otros revestimientos, por lo que resulta ideal para proteger componentes y herramientas de mecanizado. Su mayor resistencia a la oxidación y su elevada dureza subrayan aún más su utilidad.

Observaciones recientes indican que los revestimientos nanoestructurados de Ti-Al-N se prefieren cada vez más a los revestimientos tradicionales de TiN para conseguir una dureza aún mayor y mejores propiedades mecánicas. Este cambio subraya la evolución de la demanda de recubrimientos más robustos y duraderos en diversas aplicaciones industriales y biomédicas.

Desarrollo de nuevas tecnologías CVD

Las nuevas tecnologías de CVD, como el depósito químico en fase vapor metalorgánico (MOCVD), el depósito químico en fase vapor mejorado por plasma (PCVD) y el depósito químico en fase vapor por láser (LCVD), están revolucionando el proceso de depósito. Estos avances no sólo aumentan la eficacia de la deposición, sino que también mejoran significativamente la calidad y uniformidad de los recubrimientos.

Una de las innovaciones clave en la tecnología CVD es el uso de gases precursores alternativos, como las estructuras metalorgánicas (MOF). Los MOF son materiales muy porosos que pueden almacenar y liberar gases con eficacia, lo que los hace ideales para aplicaciones de separación, almacenamiento y detección de gases. El MOCVD, en particular, aprovecha los compuestos metalorgánicos como gases precursores, lo que abre nuevas posibilidades en la fabricación de materiales avanzados como los semiconductores III-V.

Otro avance fundamental es la integración de sistemas de control avanzados para supervisar y ajustar el proceso de deposición en tiempo real. Los sistemas de control por realimentación pueden gestionar dinámicamente el caudal de gases precursores y la temperatura de la cámara de reacción, garantizando la uniformidad de las propiedades de la película y minimizando el desperdicio de material. Este nivel de precisión y control es esencial para lograr revestimientos uniformes de alta calidad que cumplan los estrictos requisitos de diversas aplicaciones industriales.

En conjunto, estas innovaciones amplían los límites de lo que puede lograr la tecnología CVD, convirtiéndola en una piedra angular en el desarrollo de materiales y dispositivos de próxima generación.

Películas de cristal de calcogenuro inorgánico

La tecnología de deposición química en fase vapor (CVD) se ha convertido en un método fundamental para la síntesis de películas de cristales de calcogenuros inorgánicos, ya que ofrece una vía para producir películas de gran tamaño y alta calidad con propiedades excepcionales. Estas películas se caracterizan por su grosor uniforme, su alta cristalinidad y la posibilidad de adaptarlas a aplicaciones específicas, lo que las hace ideales para diversas industrias, como la optoelectrónica y la fotovoltaica.

El proceso de CVD para películas de calcogenuros implica la introducción de precursores en fase gaseosa, que se someten a reacciones mediadas por la superficie para formar materiales sólidos a temperaturas elevadas y presiones reducidas. Este entorno controlado garantiza la deposición precisa de la película, lo que permite el crecimiento de cristales de gran superficie y sin defectos. La capacidad de manipular parámetros de deposición como la temperatura, la presión y la concentración de precursores mejora aún más la calidad y las propiedades de las películas resultantes.

Además de su integridad estructural, las películas de cristales de calcogenuros inorgánicos preparadas mediante CVD presentan propiedades ópticas y electrónicas superiores. Estas películas son conocidas por su gran transparencia, sus bajos coeficientes de absorción y su excelente estabilidad térmica, lo que las hace idóneas para aplicaciones avanzadas en células fotovoltaicas, sensores ópticos y dispositivos semiconductores. La escalabilidad del proceso CVD también garantiza que estas películas puedan producirse en cantidades comerciales, satisfaciendo las demandas de las tecnologías emergentes.

Además, la versatilidad de la tecnología CVD permite la incorporación de diversos dopantes y aditivos, lo que posibilita la personalización de las propiedades de las películas para satisfacer los requisitos específicos de cada aplicación. Esta flexibilidad es especialmente ventajosa en el desarrollo de dispositivos de nueva generación, donde es esencial un control preciso de las propiedades del material.

En resumen, la tecnología CVD no sólo permite el crecimiento de películas de cristales de calcogenuros inorgánicos de gran tamaño y alta calidad, sino que también proporciona las herramientas necesarias para su optimización y aplicación en tecnologías de vanguardia.

Aplicaciones en el campo biomédico

Modificación de la superficie de implantes

Los recubrimientos por deposición química de vapor (CVD) desempeñan un papel fundamental en la modificación de la superficie de implantes médicos, mejorando tanto su biocompatibilidad como sus propiedades mecánicas. El proceso implica la deposición de una capa fina y uniforme de material sobre la superficie del implante, lo que puede mejorar significativamente la interacción del implante con los tejidos biológicos y su durabilidad general.

| Propiedad Mejorada | Descripción |

|---|---|

| Biocompatibilidad | Los recubrimientos CVD reducen el riesgo de reacciones adversas al crear una capa bioinerte que minimiza la respuesta inmunitaria del organismo. |

| Resistencia mecánica | Las propiedades mecánicas mejoradas, como la dureza y la resistencia al desgaste, garantizan que el implante pueda soportar las tensiones del uso diario sin degradarse. |

La tecnología CVD es especialmente ventajosa para aplicaciones biomédicas debido a su capacidad para depositar revestimientos a altas temperaturas y bajas presiones, lo que permite un control preciso del grosor y la composición del revestimiento. Esta precisión es crucial para los implantes médicos, donde incluso pequeñas variaciones en las propiedades de la superficie pueden tener implicaciones significativas en los resultados de los pacientes.

Además, la versatilidad de los recubrimientos CVD permite incorporar diversos materiales, como el nitruro de titanio (TiN) y el carburo de tántalo (TaC), conocidos por su biocompatibilidad y propiedades mecánicas superiores. Estos materiales no sólo mejoran la resistencia del implante a la corrosión y el desgaste, sino que también favorecen una mejor integración con los tejidos circundantes, facilitando una recuperación más rápida y una mayor vida útil del implante.

En resumen, el uso de recubrimientos CVD para modificar la superficie de los implantes representa un avance significativo en el campo de la ingeniería biomédica, ya que ofrece un mayor rendimiento y fiabilidad para los dispositivos médicos.

Fomento de la proliferación celular

Los recubrimientos como TaC, TaCN y TaN desempeñan un papel fundamental en la mejora de la adhesión y la proliferación celular, que son cruciales para la regeneración eficaz del tejido óseo. Estos recubrimientos, aplicados mediante técnicas de deposición química de vapor (CVD), crean un microentorno propicio que favorece las actividades celulares necesarias para la reparación y el crecimiento de los tejidos.

La biocompatibilidad de estos revestimientos no se limita a la resistencia pasiva a la corrosión y el desgaste, sino que fomentan activamente las interacciones celulares. Por ejemplo, se ha demostrado que los revestimientos de TaC proporcionan una superficie estable que favorece la fijación de los osteoblastos, las células responsables de la formación ósea. Esta estabilidad se consigue mediante el control preciso de la rugosidad de la superficie y la composición química, que se optimizan durante el proceso de CVD.

Además, se potencia notablemente la proliferación de estas células, lo que conduce a una regeneración más rápida y robusta del tejido óseo. Los estudios han indicado que los recubrimientos de TaCN y TaN, en particular, presentan un rendimiento superior en el fomento de la proliferación celular en comparación con otros materiales. Esto se atribuye a su capacidad para mantener un equilibrio entre proporcionar un soporte mecánico suficiente y ofrecer una superficie propicia para las actividades celulares.

En resumen, el uso de recubrimientos de TaC, TaCN y TaN en aplicaciones biomédicas no sólo mejora las propiedades mecánicas de los implantes, sino que también contribuye activamente a la regeneración del tejido óseo al promover la adhesión y la proliferación celular.

Aplicaciones en componentes articulares

Los recubrimientos duros de aleaciones de titanio, en particular los aplicados mediante deposición química en fase vapor (CVD), forman parte integral del rendimiento y la longevidad de los componentes de articulaciones en diversas aplicaciones. Estos recubrimientos mejoran significativamente la resistencia a la fricción de los componentes de las articulaciones, reduciendo así el desgaste, lo que resulta crucial en entornos de gran tensión como los implantes ortopédicos.

En el campo biomédico, el uso de aleaciones de titanio recubiertas con CVD en componentes de articulaciones no es sólo una cuestión de durabilidad, sino que también mejora el rendimiento y la fiabilidad general de los implantes. La mejora de la resistencia a la fricción garantiza una articulación más suave, esencial para el movimiento natural de las articulaciones. Esta mejora está directamente relacionada con una mayor vida útil del implante, lo que reduce la frecuencia de las sustituciones y los costes sanitarios asociados.

Además, la biocompatibilidad de estos recubrimientos desempeña un papel vital en la aceptación del implante por el cuerpo humano. Al minimizar el riesgo de reacciones adversas y favorecer una mejor integración con los tejidos circundantes, las aleaciones de titanio recubiertas con CVD ofrecen una solución superior para las prótesis articulares. Esta doble ventaja de propiedades mecánicas mejoradas e interacción biológica mejorada hace que las aleaciones de titanio recubiertas con CVD sean una opción ideal para aplicaciones de componentes articulares.

Recubrimientos de nitruro de titanio

Los recubrimientos de nitruro de titanio (TiN), preparados principalmente mediante deposición química de vapor (CVD), mejoran significativamente el rendimiento de los implantes de titanio al aumentar su resistencia a la corrosión y su biocompatibilidad. Este método avanzado de tratamiento de superficies implica reacciones a alta temperatura entre el tetracloruro de titanio (TiCl4), el nitrógeno (N2) y el hidrógeno (H2) para formar una capa duradera de TiN, como se ilustra en la ecuación química:

[ 2TiCl_4 + N_2 + 4H_2 \rightarrow 2TiN + 8HCl ]

La aplicación de los revestimientos de TiN mediante CVD va más allá de los implantes médicos y se extiende a diversos sectores industriales, como las herramientas de corte, la electrónica y la óptica. En particular, los revestimientos de TiN sólo son superados por el diamante en dureza y ofrecen una excepcional resistencia al desgaste y protección contra la oxidación. Esto los hace ideales para aplicaciones que requieren una gran resistencia mecánica, como las herramientas de corte y los componentes médicos.

En el campo biomédico, la biocompatibilidad de los revestimientos de TiN es crucial para reducir el riesgo de rechazo de los implantes y favorecer la osteointegración. El proceso de CVD a alta temperatura garantiza un revestimiento robusto y uniforme, esencial para la estabilidad a largo plazo de los implantes médicos. A pesar de las temperaturas de procesamiento más elevadas que requiere el CVD en comparación con la deposición física de vapor (PVD), las ventajas de una cobertura por pasos y un control del espesor mejorados hacen del CVD una opción ventajosa para aplicaciones críticas.

Además, la versatilidad de los revestimientos de TiN se ve subrayada por su uso en diversas industrias, desde la automoción hasta la aeroespacial, donde mejoran la vida útil y el rendimiento de diversos componentes. Esta amplia aplicabilidad pone de manifiesto los avances tecnológicos y la importancia estratégica del CVD en los procesos de fabricación modernos.

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Herramientas de Rectificado de Diamante CVD para Aplicaciones de Precisión

Artículos relacionados

- El proceso de fabricación de un diamante CVD por máquina MPCVD

- Deposición química en fase vapor mejorada por plasma (PECVD): Una guía completa

- Cómo se utiliza CVD en la industria de los semiconductores

- Cómo el recubrimiento CVD puede ayudarlo a lograr una alta pureza y densidad

- Una introducción a la deposición química de vapor (CVD)