Introducción a la pulverización

Finalidad y métodos de trituración

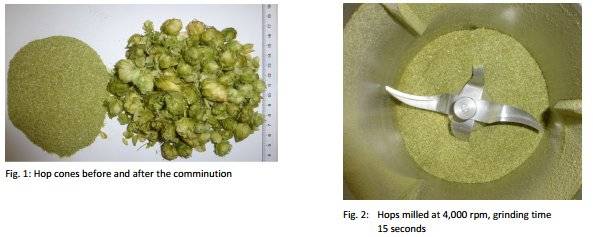

La trituración es un proceso crítico en la ciencia de los materiales y las aplicaciones industriales, cuyo objetivo principal es reducir el tamaño de las partículas de los materiales y conseguir una distribución más homogénea.Este proceso es esencial para diversas operaciones posteriores, como el análisis, la mezcla y el procesamiento posterior.Los métodos empleados en la trituración son diversos y se adaptan a las propiedades específicas de los materiales que se procesan.

Los principales métodos de trituración son

- Extrusión:Este método consiste en aplicar presión al material entre dos superficies, reduciendo gradualmente su tamaño.Se suele utilizar en trituradoras de mandíbulas y de rodillos.

- Impacto:Los materiales se someten a golpes bruscos de gran energía, a menudo en molinos de martillos o trituradoras de impacto, que los rompen en fragmentos más pequeños.

- Cizalla:También conocido como corte, este método implica el uso de cuchillas o bordes afilados para cortar el material en trozos más pequeños.Los molinos de corte son un ejemplo típico de equipo que utiliza esta técnica.

- Fricción:Este método se basa en la acción de frotamiento entre materiales o contra una superficie, desgastando gradualmente las partículas.Suele utilizarse en molinos de desgaste.

Los distintos materiales requieren equipos de trituración específicos para lograr resultados óptimos.Por ejemplo, los materiales duros y quebradizos, como los minerales y la cerámica, suelen procesarse con trituradoras de mandíbulas o de cono, que aplican alta presión.En cambio, los materiales más blandos y fibrosos, como la madera y el caucho, pueden triturarse más eficazmente con molinos de corte o molinos de martillos que emplean fuerzas de cizallamiento e impacto.

| Tipo de material | Equipo típico | Método de trituración |

|---|---|---|

| Duro y quebradizo | Trituradoras de mandíbulas, trituradoras de cono | Extrusión, Impacto |

| Blando y fibroso | Molinos de corte, molinos de martillos | Cizalla, Impacto |

| Elástico y Polímero | Molinos de Rodillos, Trituradoras de Impacto | Fricción, Impacto |

La elección del equipo y del método es crucial para garantizar la eficiencia y la eficacia del proceso de trituración, lo que en última instancia influye en la calidad y la consistencia del producto final.

Retos de la pulverización

Aunque las fuerzas mecánicas suelen ser suficientes para reducir el tamaño de muchos materiales, pueden quedarse cortas cuando se trata de conseguir los tamaños de partícula más pequeños.Los métodos tradicionales, como la extrusión, el impacto, el cizallamiento, el corte y la fricción, pueden homogeneizar muestras y reducir su tamaño, pero a menudo encuentran limitaciones cuando se trata de ciertos tipos de materiales.Por ejemplo, los materiales demasiado duros, demasiado elásticos o demasiado sensibles al calor pueden plantear problemas importantes.

En tales casos, las técnicas convencionales de pulverización mecánica pueden no ser eficaces.Esto es especialmente cierto en el caso de materiales que presentan deformación plástica a temperatura ambiente, ya que tienden a volverse pegajosos y menos susceptibles a la fragmentación.Además, los materiales con componentes volátiles o los que se degradan bajo tensión mecánica a temperatura ambiente también pueden ser problemáticos.Por estas razones, se necesitan métodos alternativos para conseguir el tamaño de partícula deseado y mantener la integridad del material.

La pulverización criogénica surge como una solución viable a estos retos.Al enfriar los materiales a temperaturas extremadamente bajas utilizando nitrógeno líquido u otros fluidos criogénicos, las propiedades del material cambian, haciéndolo más quebradizo y más fácil de triturar.Este método no sólo supera las limitaciones de las fuerzas mecánicas, sino que también garantiza que la estructura y la composición química del material permanezcan intactas durante el proceso de pulverización.

Proceso de pulverización criogénica

Flujo de trabajo detallado

El proceso de pulverización criogénica comienza con el preenfriamiento de los materiales utilizando nitrógeno a baja temperatura.Este paso es crucial, ya que reduce significativamente la temperatura del material, a menudo a niveles bajo cero.La fase de preenfriamiento garantiza que los materiales se vuelvan quebradizos, lo que facilita su trituración.

Una vez que los materiales se han enfriado lo suficiente, se someten a molinos de martillos rotativos de alta velocidad.Estos molinos funcionan a velocidades extremadamente altas, aprovechando la fragilidad de los materiales preenfriados para reducirlos eficazmente a polvo fino.La rotación a alta velocidad de los molinos de martillos genera importantes fuerzas de impacto, que son decisivas para descomponer los materiales en partículas más pequeñas.

Tras la fase de trituración, el polvo resultante se somete a un paso crítico conocido como separación gas-sólido.Este proceso consiste en separar el polvo fino del gas nitrógeno utilizado durante las fases de enfriamiento y trituración.La separación gas-sólido se consigue normalmente mediante el uso de filtros o ciclones, que capturan el polvo mientras permiten que el gas nitrógeno se recicle o se libere de forma segura.

Por último, el polvo separado se sigue procesando para cumplir requisitos específicos.Esto puede incluir pasos adicionales de refinado para garantizar la uniformidad y la consistencia, o puede implicar el envasado del polvo para diversas aplicaciones.Todo el flujo de trabajo está diseñado para maximizar la eficacia del proceso de pulverización, manteniendo al mismo tiempo la integridad y calidad del producto final.

Ventajas y desventajas

Ventajas de la pulverización criogénica

La pulverización criogénica ofrece una serie de ventajas que la convierten en un método superior para triturar materiales que, de otro modo, serían difíciles de procesar a temperatura ambiente.Una de las principales ventajas es la capacidad de triturar materiales que presentan fragilidad a bajas temperaturas, una propiedad que suele faltar en condiciones ambientales.Esta capacidad es especialmente valiosa en el reciclado de alta calidad de caucho, plástico y metal, donde los métodos convencionales pueden no conseguir el tamaño de partícula y la uniformidad deseados.

El proceso también es excelente para preservar la integridad de materiales sensibles, como los nutrientes de los alimentos y las hierbas.Al funcionar a temperaturas criogénicas, se minimiza la degradación térmica, lo que garantiza el mantenimiento del valor nutricional y las propiedades esenciales de estos materiales.Esto es crucial para las industrias en las que la calidad y la consistencia del producto son primordiales, como en los sectores alimentario y farmacéutico.

| Beneficio | Descripción |

|---|---|

| Mayor productividad | La optimización del tamaño de las partículas y el aumento del rendimiento se traducen en mayores índices de producción y un menor consumo de energía. |

| Mayor seguridad | El entorno inerte creado por las condiciones criogénicas reduce el riesgo de oxidación e incendio, mejorando la seguridad operativa. |

| Distribución uniforme de partículas | La criomolienda genera partículas ultrafinas dentro de rangos de distribución estrechos, lo que garantiza la estabilidad y un mejor rendimiento del producto. |

| Menor desgaste del equipo | El entorno criogénico disminuye el desgaste del equipo de molienda, lo que reduce los costes de mantenimiento y prolonga su vida útil. |

| Eliminación del apelmazamiento | La molienda criogénica evita la formación de producto apelmazado dentro del molino, garantizando un funcionamiento suave y continuo. |

En resumen, la pulverización criogénica no sólo amplía la gama de materiales que pueden procesarse eficazmente, sino que también mejora la calidad y seguridad de los productos finales, lo que la convierte en una tecnología indispensable en diversas aplicaciones industriales.

Inconvenientes de la pulverización criogénica

Aunque la pulverización criogénica ofrece varias ventajas, como la capacidad de procesar materiales que de otro modo serían difíciles de triturar a temperatura ambiente, no está exenta de dificultades.Uno de los principales inconvenientes es el elevado coste operativo asociado al uso de nitrógeno líquido (LN2), esencial para mantener las bajas temperaturas necesarias para el proceso.El gasto en LN2, unido a la necesidad de equipos especializados diseñados para funcionar a estas temperaturas extremas, aumenta considerablemente los costes iniciales y continuos de la pulverización criogénica.

Además, el equipo utilizado en la pulverización criogénica debe construirse con materiales que puedan soportar los rigores del funcionamiento a baja temperatura.Esto suele requerir mecanismos de sellado más complejos que los de los métodos de molienda convencionales, lo que aumenta aún más la complejidad y el coste del equipo.El trabajo de conminución específico requerido para materiales como los plásticos, que es sustancialmente superior al de los minerales, también contribuye al gasto global.

En resumen, aunque la pulverización criogénica ofrece ventajas únicas, los elevados costes operativos y la necesidad de equipos especializados y caros siguen siendo desventajas significativas que deben tenerse muy en cuenta a la hora de evaluar su viabilidad para una aplicación determinada.

Aplicaciones de la pulverización criogénica

Muestras biológicas

La pulverización criogénica desempeña un papel crucial en la conservación de muestras biológicas, especialmente en los campos de la alimentación, la medicina y la biotecnología.Al utilizar bajas temperaturas, esta técnica evita eficazmente la desnaturalización de moléculas biológicas sensibles, garantizando la integridad y viabilidad de las muestras.Esto es especialmente importante en aplicaciones como la extracción de ADN a partir de tejidos, donde el mantenimiento de las propiedades estructurales y funcionales de los ácidos nucleicos es esencial para un análisis preciso.

En el ámbito de la fitoterapia, la pulverización criogénica se emplea para moler finamente las hierbas sin comprometer sus principios activos.Este método no sólo mejora la homogeneidad del polvo de hierbas, sino que también preserva sus propiedades terapéuticas, que de otro modo podrían perderse con las técnicas de molienda convencionales.El uso de nitrógeno líquido en este proceso embrutece los materiales vegetales, haciéndolos más susceptibles a la trituración mecánica, al tiempo que minimiza la degradación inducida por el calor.

Además, la pulverización criogénica es fundamental en los procesos biotecnológicos que requieren la manipulación de materiales biológicos delicados.Por ejemplo, ayuda en la preparación de lisados celulares y muestras de proteínas, donde la conservación de las estructuras nativas es primordial para aplicaciones posteriores como la espectrometría de masas y la electroforesis.La capacidad de mantener la integridad de la muestra en condiciones criogénicas es una ventaja significativa, que permite a los investigadores obtener resultados fiables y reproducibles.

En resumen, la aplicación de la pulverización criogénica en muestras biológicas no consiste simplemente en reducir el tamaño de las partículas, sino en preservar la esencia misma de los materiales que se procesan.Esta técnica garantiza que los valiosos componentes de estas muestras permanezcan intactos, listos para su posterior análisis y utilización en diversos contextos científicos e industriales.

Materiales elásticos y polímeros

La pulverización criogénica es especialmente eficaz para reciclar residuos de plástico y caucho.A bajas temperaturas, estos materiales se fragilizan, lo que reduce significativamente su dureza y facilita su trituración en partículas finas.Este proceso no sólo facilita el reciclado de estos materiales, sino que también mejora la calidad de los productos reciclados.

La fragilización de los materiales elásticos y poliméricos a temperaturas criogénicas es un aspecto crítico de esta tecnología.Cuando se exponen a bajas temperaturas, las cadenas moleculares de estos materiales pierden flexibilidad y adquieren una estructura más quebradiza.Este cambio en las propiedades del material permite una molienda más eficaz, ya que los materiales pueden descomponerse en partículas más pequeñas con menos energía y esfuerzo.

Además, el uso de la pulverización criogénica en el reciclaje garantiza la conservación de la integridad de los materiales.A diferencia de los métodos tradicionales, que pueden causar degradación o pérdida de propiedades de los materiales, la pulverización criogénica mantiene la integridad estructural y química de los productos reciclados.Esto es especialmente importante para aplicaciones en las que la calidad del material reciclado es crucial, como en la producción de plásticos de alto rendimiento o compuestos de caucho.

En resumen, la pulverización criogénica ofrece un método superior para reciclar materiales elásticos y poliméricos, ya que los tritura a bajas temperaturas, lo que hace que el proceso de trituración sea más eficaz y preserva la calidad de los productos reciclados.

Muestras de componentes volátiles

La pulverización criogénica es especialmente eficaz para manipular materiales propensos a la volatilización, como el benceno y los bifenilos policlorados (PCB).El proceso aprovecha las bajas temperaturas para evitar el escape de compuestos volátiles, manteniendo así la integridad y pureza de la muestra.

Cuando se someten a métodos de pulverización convencionales a temperatura ambiente, estos componentes volátiles pueden evaporarse fácilmente, lo que provoca pérdidas significativas y compromete los resultados analíticos.En cambio, la pulverización criogénica garantiza que la muestra permanezca intacta durante todo el proceso de trituración.Las temperaturas ultrabajas, que suelen alcanzarse utilizando nitrógeno líquido, inmovilizan los compuestos volátiles, impidiendo su escape y garantizando que el polvo final conserve la composición química original.

Este método es indispensable en industrias en las que la conservación de los compuestos volátiles es crítica, como en la vigilancia medioambiental, el análisis químico y el control de calidad.La capacidad de mantener la integridad de la muestra sin pérdida de componentes volátiles mejora significativamente la precisión y fiabilidad de los procedimientos analíticos posteriores.

Materiales metálicos

La pulverización criogénica desempeña un papel fundamental en el reciclaje de residuos electrónicos para recuperar valiosos metales no ferrosos como el cobre, el zinc y el aluminio.Este proceso implica el preenfriamiento de los materiales de los residuos electrónicos con nitrógeno a baja temperatura, que fragiliza los metales, haciéndolos más susceptibles a la trituración.La posterior molienda con martillos rotatorios de alta velocidad desintegra aún más estos materiales fragilizados convirtiéndolos en polvos finos, lo que facilita una separación y recuperación eficaces de los metales no ferrosos.

La aplicación de la pulverización criogénica en este contexto ofrece varias ventajas.En primer lugar, permite procesar materiales que de otro modo serían difíciles de triturar a temperatura ambiente, aumentando así la eficacia global del proceso de reciclado.En segundo lugar, se garantiza la preservación de la integridad del material, ya que las bajas temperaturas evitan cualquier degradación térmica u oxidación de los metales durante el proceso de pulverización.

| Metal | Aplicaciones típicas | Retos del reciclaje |

|---|---|---|

| Cobre | Cableado, placas de circuitos | Alta conductividad, mezclado con otros metales |

| Zinc | Baterías, fundición a presión | Volatilidad a altas temperaturas, forma óxidos |

| Aluminio | Carcasa, componentes estructurales | Alta reactividad, aleaciones mixtas |

La tabla anterior destaca las aplicaciones típicas de estos metales en los dispositivos electrónicos y los retos específicos que plantean durante el proceso de reciclaje.Al abordar estos retos mediante la pulverización criogénica, las tasas de recuperación de estos valiosos metales mejoran significativamente, contribuyendo a unas prácticas de gestión de residuos electrónicos más sostenibles y económicamente viables.

Precauciones y buenas prácticas

Equipos y materiales

A la hora de aplicar la pulverización criogénica, la elección del equipo y los materiales es crucial para garantizar la eficacia y la seguridad del proceso.Los tanques de molienda, fabricados normalmente en acero inoxidable o PTFE (Politetrafluoroetileno) se seleccionan por su resistencia a la corrosión y su capacidad para soportar bajas temperaturas.Los depósitos de acero inoxidable ofrecen durabilidad y resistencia, mientras que los de PTFE ofrecen una resistencia química superior, lo que los hace ideales para manipular materiales sensibles o reactivos.

La selección de auxiliares de molienda, como nitrógeno líquido o hielo seco depende en gran medida del tipo y la cantidad de la muestra que se va a procesar.El nitrógeno líquido, con su punto de ebullición extremadamente bajo de -196°C, suele preferirse por su capacidad de enfriamiento rápido, que puede fragilizar eficazmente materiales difíciles de pulverizar a temperatura ambiente.El hielo seco, que sublima a -78,5 °C, es una opción más económica y resulta adecuado para muestras que no requieren las temperaturas ultrabajas que proporciona el nitrógeno líquido.

| Ayuda a la molienda | Temperatura | Idoneidad |

|---|---|---|

| Nitrógeno líquido | -196°C | Ideal para materiales que requieren un enfriamiento rápido y profundo, como los residuos de caucho y plástico. |

| Hielo seco | -78.5°C | Adecuado para materiales menos sensibles a la temperatura, ofreciendo una alternativa rentable. |

Considerando cuidadosamente las propiedades de la muestra y las capacidades de los auxiliares de molienda, los operadores pueden optimizar el proceso de pulverización criogénica, garantizando tanto la eficacia como la seguridad.

Productos relacionados

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

- molino criogénico de laboratorio utiliza nitrógeno líquido para pulverizar materias primas plásticas y materiales sensibles al calor

- Trituradora Criogénica de Nitrógeno Líquido Cryomill con Alimentador de Tornillo

- Pequeña Trituradora Criogénica Cryomill Cryogrinder con Nitrógeno Líquido para Uso en Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

Artículos relacionados

- 10 procesos comunes de trituración ultrafina en seco

- Comprensión de las trampas de frío en liofilizadores: Factores clave y métodos de evaluación

- Por qué las temperaturas ultrabajas no son negociables:La ciencia detrás de la conservación de materiales biológicos críticos

- Explorando el mundo de la cocina molecular

- Aplicación de la tecnología de pulverización a baja temperatura en la industria de las especias