Aplicaciones aeroespaciales

Materiales compuestos de matriz cerámica para carcasas de naves espaciales

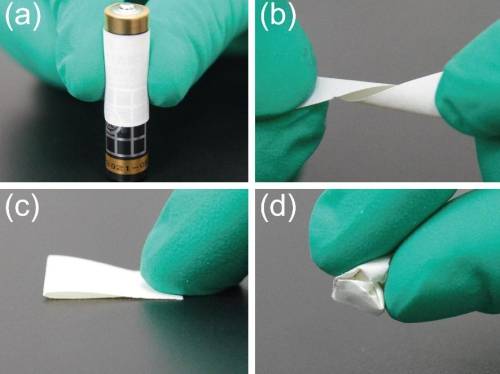

Los compuestos de matriz cerámica (CMC) han revolucionado la industria aeroespacial, sobre todo en la construcción de carcasas de naves espaciales y toberas de cohetes (cámaras de empuje).Estos materiales avanzados suelen estar compuestos por fibras cerámicas, como fibra de carbono o carburo de silicio, incrustadas en una matriz cerámica.Esta combinación única ofrece propiedades superiores que son cruciales para los duros entornos que se encuentran en las misiones espaciales.

Una de las principales ventajas de los CMC es su excepcional resistencia térmica.A diferencia de los metales tradicionales, que pueden fundirse o degradarse bajo las temperaturas extremas experimentadas durante la reentrada atmosférica o la propulsión de cohetes, los CMC mantienen su integridad estructural.Esto se debe a la capacidad de las fibras cerámicas para soportar altas temperaturas sin sufrir deformaciones significativas ni perder resistencia.

Además, las CMC son mucho más ligeras que sus homólogas metálicas.La reducción de peso se traduce en un menor consumo de combustible y una mayor capacidad de carga útil, factores críticos en la exploración espacial.Por ejemplo, el uso de CMC en toberas de cohetes permite una propulsión más eficiente, lo que se traduce en un mayor empuje y un mejor rendimiento.

Además de sus ventajas térmicas y de peso, los CMC presentan una excelente resistencia a la corrosión y la oxidación.Esta durabilidad es esencial para la fiabilidad a largo plazo de los componentes de las naves espaciales, ya que garantiza un rendimiento constante durante toda su vida útil.

La versatilidad de las CMC también es digna de mención.Pueden adaptarse a requisitos específicos variando el tipo y la disposición de las fibras de refuerzo y el material de la matriz.Esta capacidad de personalización hace de los CMC una opción ideal para una amplia gama de aplicaciones aeroespaciales, desde escudos térmicos para naves espaciales hasta componentes de motores de cohetes.

En resumen, los compuestos de matriz cerámica se han hecho indispensables en el sector aeroespacial por su combinación única de resistencia térmica, propiedades de ligereza, durabilidad y versatilidad.A medida que avance la exploración espacial, se espera que se amplíe el papel de los CMC, ampliando aún más los límites de lo posible en ingeniería aeroespacial.

Recubrimientos cerámicos de ultra alta temperatura

Los revestimientos cerámicos para temperaturas ultra altas (UHTC), como los compuestos de HfB₂, ZrB₂ y ZrC, desempeñan un papel fundamental en la mejora de la durabilidad de las superficies de los aviones de alta velocidad.Estos materiales son indispensables por su excepcional capacidad para soportar temperaturas extremas y resistir la ablación y la erosión.La necesidad de estos revestimientos se hace evidente cuando se consideran las condiciones operativas de los aviones de alta velocidad, que pueden experimentar temperaturas superiores a los 2.000 °C en meros instantes cuando se acercan a velocidades de Mach 10.

| Material | Punto de fusión (°C) | Aplicaciones |

|---|---|---|

| HfB₂ | >3000 | Recubrimientos para aeronaves |

| ZrB₂ | >3000 | Recubrimientos aeronáuticos |

| ZrC | >3000 | Recubrimientos aeronáuticos |

Los elevados puntos de fusión de estos UHTC, que a menudo superan los 3.000 °C, se atribuyen a sus fuertes enlaces covalentes y a sus bajas tasas de autodifusión.Sin embargo, estas propiedades también contribuyen a un reto importante: la baja tenacidad a la fractura durante el proceso de sinterización.Para mitigar este problema, los fabricantes suelen incorporar agentes endurecedores, como partículas o fibras, a la matriz cerámica.Este enfoque no sólo mejora la tenacidad del material, sino que también facilita la densificación mediante métodos como el sinterizado por plasma de chispa (SPS), que permite la sinterización a temperaturas relativamente más bajas.

En resumen, los revestimientos UHTC son fundamentales para garantizar la integridad estructural y la longevidad operativa de los aviones de alta velocidad, sobre todo en entornos en los que los materiales convencionales se degradarían rápidamente.Su combinación única de resistencia a altas temperaturas y resistencia a la abrasión los convierte en un componente insustituible de la ingeniería aeroespacial moderna.

Materiales transparentes a las ondas de alta temperatura

El nitruro de silicio, el nitruro de boro y otras cerámicas de nitruro se han convertido en materiales fundamentales en el sector aeroespacial por sus excepcionales propiedades.Estos materiales presentan resistencia a altas temperaturas, baja constante dieléctrica y pérdida dieléctrica, resistencia a la fluencia y resistencia superior a la oxidación.Estos atributos los hacen ideales para su uso como una nueva generación de materiales transparentes a las ondas, cruciales para aplicaciones en las que son esenciales tanto la estabilidad térmica como la transparencia electromagnética.

En la industria aeroespacial, la necesidad de materiales capaces de soportar temperaturas extremas sin perder su integridad estructural ni sus propiedades electromagnéticas es primordial.Las cerámicas de nitruro de silicio y nitruro de boro cumplen estos estrictos requisitos, lo que las hace indispensables en el diseño y la construcción de componentes avanzados de naves espaciales.Su capacidad para resistir la degradación térmica y mantener propiedades dieléctricas bajas garantiza que puedan funcionar eficazmente en entornos de gran tensión, como los que se dan durante la reentrada o en las duras condiciones del espacio.

Además, la resistencia a la fluencia y a la oxidación de estos materiales aumenta aún más su durabilidad y fiabilidad.La resistencia a la fluencia es especialmente importante en aplicaciones de alta temperatura, donde los materiales pueden deformarse con el tiempo bajo una tensión constante.La resistencia a la oxidación garantiza que estas cerámicas puedan mantener sus propiedades estructurales y funcionales incluso en presencia de entornos oxidativos, lo que resulta crítico para su longevidad en aplicaciones aeroespaciales.

La integración de las cerámicas de nitruro de silicio y nitruro de boro en materiales transparentes a las ondas representa un avance significativo en la ingeniería aeroespacial.Estos materiales no sólo cumplen los exigentes requisitos físicos y químicos de las aplicaciones aeroespaciales, sino que también contribuyen al rendimiento general y la seguridad de las naves espaciales y los sistemas relacionados.A medida que la industria aeroespacial siga ampliando los límites de la tecnología y la exploración, el desarrollo y la utilización de estos materiales transparentes a las ondas de alta temperatura desempeñarán un papel cada vez más vital.

Aplicaciones de información electrónica

Circuitos Cerámicos

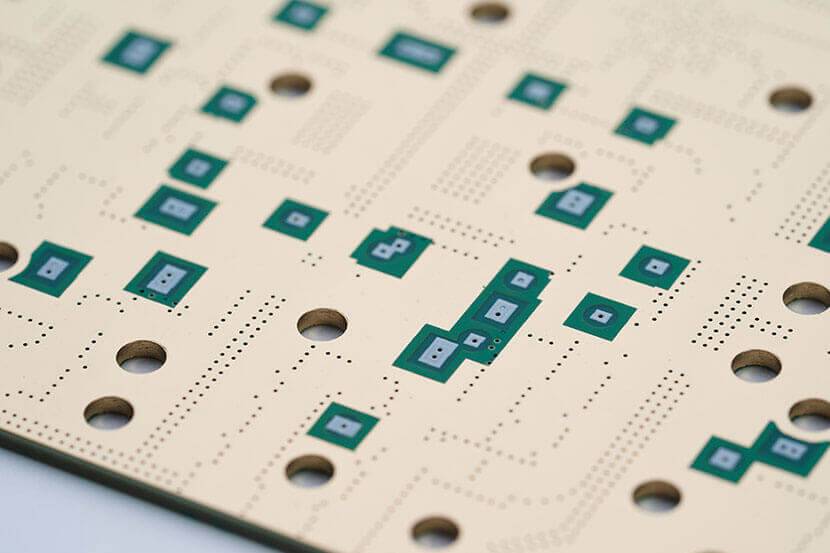

Las cerámicas de ingeniería, como los sustratos de nitruro de aluminio, alúmina y zafiro, son fundamentales para el avance de la tecnología de la información electrónica.Estos materiales se utilizan cada vez más en placas de circuitos altamente integradas debido a su conductividad térmica, propiedades dieléctricas y estabilidad mecánica superiores.La integración de estas cerámicas en placas de circuitos permite aumentar el rendimiento y la fiabilidad de los dispositivos electrónicos, sobre todo en aplicaciones que requieren una integración de alta potencia y densidad.

En el ámbito de la información electrónica, nunca se insistirá lo suficiente en el papel de las placas de circuitos de cerámica.Constituyen la espina dorsal de los sistemas electrónicos modernos y contribuyen a la miniaturización y eficiencia de los componentes.Por ejemplo, los sustratos de nitruro de aluminio son los preferidos por su excelente capacidad de gestión térmica, crucial para disipar el calor de los componentes electrónicos de alta potencia.La alúmina, conocida por su alta rigidez dieléctrica y baja pérdida dieléctrica, es ideal para aplicaciones de alta frecuencia.Los sustratos de zafiro, con su excepcional transparencia óptica y dureza mecánica, son esenciales en los dispositivos optoelectrónicos.

La adopción de estos materiales cerámicos en las placas de circuitos no es una mera tendencia, sino una necesidad impulsada por las exigencias de la electrónica moderna.A medida que los sistemas electrónicos se hacen más complejos y compactos, la necesidad de materiales capaces de soportar altas temperaturas, resistir averías eléctricas y mantener la estabilidad dimensional bajo tensión se convierte en primordial.Las placas de circuitos cerámicos cumplen estos criterios, lo que las hace indispensables en la actual revolución tecnológica de la información electrónica.

Materiales semiconductores de banda ancha

La aparición de materiales semiconductores de banda ancha, como el carburo de silicio, ha anunciado una nueva era en el rendimiento electrónico.Estos materiales poseen propiedades únicas que les permiten mejorar significativamente las capacidades de los circuitos integrados tradicionales basados en el silicio.El carburo de silicio, por ejemplo, presenta una conductividad térmica superior, una tensión de ruptura más alta y velocidades de conmutación más rápidas que el silicio convencional.Estos atributos son cruciales para el desarrollo de circuitos integrados de alta potencia y densidad, indispensables en los dispositivos y sistemas electrónicos modernos.

En el ámbito de la información electrónica, la integración del carburo de silicio en dispositivos semiconductores permite una gestión más eficiente de la energía y frecuencias operativas más altas.Esto es especialmente vital en aplicaciones como vehículos eléctricos, sistemas de energías renovables y redes de comunicación avanzadas.La capacidad del carburo de silicio para funcionar eficazmente a altas temperaturas y con tensiones elevadas lo convierte en un candidato ideal para estos entornos tan exigentes.

Además, el desarrollo de materiales semiconductores de banda ancha no se limita al carburo de silicio.También se están explorando otros materiales, como el nitruro de galio (GaN), por su potencial para ampliar los límites de la tecnología de semiconductores.Estos materiales se están integrando en chips de nueva generación que prometen ofrecer niveles de rendimiento y eficiencia sin precedentes, impulsando la innovación en diversos sectores.

La importancia de estos materiales viene subrayada por su papel en la miniaturización y optimización energética de los componentes electrónicos.Como la demanda de dispositivos más pequeños, más potentes y más eficientes energéticamente sigue creciendo, el avance continuo y la adopción de materiales semiconductores de banda ancha serán fundamentales para superar estos retos.

Soldadura y conectores ópticos

Las fibras ópticas, la espina dorsal de la transmisión moderna de información en red, se fabrican meticulosamente a partir de fibras de vidrio de cuarzo de gran pureza.Estas fibras son famosas por su excepcional transparencia y baja pérdida de señal, lo que las hace indispensables en las redes de datos de alta velocidad.Como complemento de estas fibras están sus conectores, fabricados con cerámica de circonio.La zirconia, conocida por su resistencia mecánica y estabilidad térmica superiores, garantiza que los conectores puedan soportar los rigores de la instalación y el funcionamiento sin comprometer la integridad de la señal óptica.

La sinergia entre las fibras de vidrio de cuarzo de gran pureza y los conectores cerámicos de óxido de circonio es fundamental para mantener la eficacia y fiabilidad de las redes ópticas.Esta combinación no sólo facilita la transmisión fluida de datos a largas distancias, sino que también garantiza que las conexiones sigan siendo seguras y robustas, incluso en condiciones ambientales exigentes.La ingeniería de precisión implicada tanto en la producción de fibras como de conectores subraya el papel fundamental de la ingeniería cerámica en el avance del campo de la información electrónica.

Cristales emisores de luz láser

Los cristales emisores de luz láser de estado sólido son fundamentales en el campo de la información electrónica, especialmente en el desarrollo de sistemas láser de alto rendimiento.Estos cristales son el material básico de los láseres de estado sólido, famosos por su eficacia, fiabilidad y tamaño compacto.Los principales materiales utilizados en este contexto son el rubí (Al₂O₃:Cr³⁺) y el granate de itrio y aluminio (YAG, Y₃Al₅O₁₂:Nd³⁺).

Los láseres de rubí, que utilizan óxido de aluminio dopado con cromo, son conocidos por su elevada potencia de salida y se emplean habitualmente en investigación científica y aplicaciones médicas. Por otro lado, los láseres YAG, especialmente los dopados con neodimio, ofrecen una conductividad térmica superior y se utilizan ampliamente en aplicaciones industriales como el corte y la soldadura.

| Tipo de cristal | Aplicación principal | Características principales |

|---|---|---|

| Rubí (Al₂O₃:Cr³⁺) | Investigación científica, medicina | Alta potencia de salida |

| YAG (Y₃Al₅O₁₂:Nd³⁺) | Corte industrial, soldadura | Conductividad térmica superior |

La elección entre cristales de rubí y YAG suele depender de los requisitos específicos de la aplicación, incluida la longitud de onda deseada, la potencia de salida y la gestión térmica. Ambos materiales siguen estando a la vanguardia de la tecnología láser, impulsando avances en diversos sectores como las telecomunicaciones, la fabricación y la sanidad.

Cerámica piezoeléctrica en cámaras

Las cerámicas piezoeléctricas desempeñan un papel fundamental en el sistema de enfoque automático de las cámaras, ya que permiten realizar ajustes precisos y rápidos para mantener la nitidez de las imágenes. Estas cerámicas generan cargas eléctricas en respuesta a la tensión mecánica aplicada, una propiedad conocida como efecto piezoeléctrico. Esta característica se aprovecha para mover las lentes de las cámaras con gran precisión, garantizando que el enfoque se ajuste instantáneamente a medida que cambia la escena.

La integración de la cerámica piezoeléctrica en los sistemas de autoenfoque de las cámaras ha revolucionado la fotografía, sobre todo en las cámaras digitales modernas y los teléfonos inteligentes. A diferencia de los métodos de autoenfoque tradicionales, que dependen de motores electromagnéticos, los actuadores piezoeléctricos ofrecen varias ventajas. Son más rápidos, silenciosos y eficientes desde el punto de vista energético, lo que los hace ideales para las exigencias de compacidad y alto rendimiento de los dispositivos de imagen contemporáneos.

Además, la precisión de la cerámica piezoeléctrica permite algoritmos de autoenfoque más sofisticados. Las cámaras avanzadas pueden emplear ahora el enfoque automático por detección de fase (PDAF) y el enfoque automático por detección de contraste (CDAF) simultáneamente, mejorando la velocidad y la precisión del seguimiento del enfoque. Este enfoque de doble sistema es especialmente beneficioso en situaciones de disparo dinámico, como la captura de sujetos en rápido movimiento o en condiciones de poca luz.

En resumen, las cerámicas piezoeléctricas no sólo son esenciales para el sistema de autoenfoque de una cámara, sino que forman parte integral de la evolución de la tecnología de la imagen, permitiendo avances que mejoran la calidad y la capacidad de respuesta de la fotografía moderna.

Materiales para carcasas de productos electrónicos

Las carcasas de los smartphones y relojes modernos adoptan cada vez más la cerámica de circonio por sus propiedades superiores. La cerámica de óxido de circonio ofrece una superficie lisa y pulida que realza el atractivo estético de estos dispositivos. Más allá de su atractivo visual, estos materiales presentan una excelente resistencia al desgaste, lo que garantiza que los dispositivos no sufran arañazos y conserven su aspecto impecable durante largos periodos de uso.

Además de sus ventajas estéticas y de durabilidad, la cerámica de óxido de circonio también es conocida por su biocompatibilidad y sus propiedades hipoalergénicas. Esto las hace especialmente adecuadas para dispositivos portátiles que entran en contacto directo con la piel, reduciendo el riesgo de reacciones alérgicas o irritaciones cutáneas. La integración de la cerámica de circonio en las carcasas de productos electrónicos no sólo mejora la experiencia del usuario, sino que también contribuye a la longevidad y fiabilidad general de los dispositivos.

Nuevas aplicaciones energéticas

Materiales para baterías de litio

La cerámica de ingeniería desempeña un papel fundamental en el desarrollo de baterías de iones de litio, que forman parte integral de las nuevas aplicaciones energéticas. Los materiales de los electrodos positivos de estas baterías, como LiCoO₂, LiMnO₂, Li(Co, Ni, Mn)O₂ y LiFePO₄, están compuestos principalmente de materiales cerámicos. Estas cerámicas ofrecen una gran estabilidad, una excelente conductividad y un largo ciclo de vida, lo que las hace ideales para los sistemas de almacenamiento de energía.

Además, los materiales de los electrodos negativos, tradicionalmente a base de carbono, se están sustituyendo cada vez más por materiales cerámicos. Este cambio se debe a la necesidad de mejorar el rendimiento y la longevidad de la tecnología de las baterías. Se están estudiando materiales cerámicos, como el carburo de silicio y el dióxido de titanio, por su potencial para mejorar la capacidad y la eficiencia de las pilas. Esta tendencia subraya la amplia aplicación de la ingeniería cerámica en el avance de las nuevas tecnologías energéticas.

Diafragmas de alta temperatura para pilas de combustible

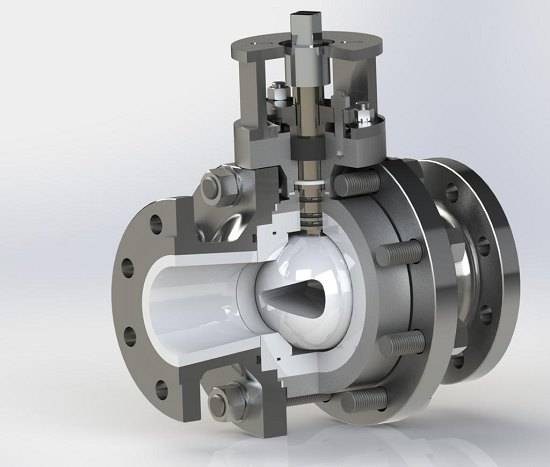

La cerámica de óxido de circonio es la piedra angular de los diafragmas de alta temperatura para pilas de combustible, un componente esencial en el ámbito de las nuevas aplicaciones energéticas. Este material cerámico es famoso por su excepcional estabilidad térmica e inercia química, que son fundamentales para mantener la integridad y eficacia de las pilas de combustible que funcionan a temperaturas elevadas.

Las propiedades únicas de la zirconia, como su alto punto de fusión y su resistencia al choque térmico, la convierten en un candidato ideal para los diafragmas de las pilas de combustible. Estas características garantizan que el diafragma permanezca estable y funcional incluso en condiciones extremas, lo que resulta esencial para la conversión continua y eficiente de energía química en energía eléctrica.

Además, la capacidad de la cerámica de óxido de circonio para resistir entornos agresivos sin degradarse subraya aún más su idoneidad para esta aplicación. Esta durabilidad es crucial para garantizar la longevidad y fiabilidad de las pilas de combustible de alta temperatura, que son fundamentales para el avance de las tecnologías de energía limpia.

En resumen, las excelentes propiedades térmicas y químicas de la cerámica de óxido de circonio la hacen indispensable para la fabricación de diafragmas de pilas de combustible de alta temperatura, que desempeñan un papel fundamental en el desarrollo y la implantación de soluciones energéticas sostenibles.

Materiales para la generación de energía solar térmica

En el ámbito de las nuevas aplicaciones energéticas, las cerámicas de carburo de silicio destacan como materiales fundamentales para la generación de energía solar térmica. Estas cerámicas forman parte integral de los sistemas de colectores, donde destacan tanto en la absorción de la luz como en la conducción del calor. Las propiedades únicas del carburo de silicio, como su alta conductividad térmica y su excelente resistencia al choque térmico, lo convierten en la elección ideal para esta función crítica.

La eficacia de los sistemas de energía solar térmica depende en gran medida de la capacidad de los materiales del colector para convertir la luz solar en calor. La cerámica de carburo de silicio no sólo absorbe eficazmente la luz solar, sino que también transfiere rápidamente el calor absorbido, minimizando las pérdidas de energía. Esta doble capacidad garantiza que la energía solar se aproveche eficazmente y se convierta en energía utilizable.

Además, la durabilidad del carburo de silicio y su resistencia a las altas temperaturas aumentan aún más su idoneidad para las aplicaciones térmicas solares. A diferencia de otros materiales que pueden degradarse bajo una exposición prolongada a la luz solar intensa y a altas temperaturas, el carburo de silicio mantiene su integridad estructural y su rendimiento, lo que lo convierte en una opción sostenible para su uso a largo plazo en centrales termosolares.

En resumen, las cerámicas de carburo de silicio no son sólo materiales; son facilitadores de una generación de energía termosolar eficiente y sostenible, contribuyendo significativamente al avance de las tecnologías de energías renovables.

Materiales para la generación de energía nuclear

En el ámbito de la generación de energía nuclear, la selección de materiales es crucial para garantizar la seguridad y la eficiencia de los reactores. Uno de los componentes clave en este ámbito es el absorbedor de neutrones, que desempeña un papel fundamental en el control de la reacción nuclear dentro del reactor. El principal material utilizado para este fin es el carburo de boro (B4C), una cerámica conocida por su excepcional capacidad de absorción de neutrones.

Se prefiere el carburo de boro por su elevada sección transversal de absorción de neutrones, que le permite moderar eficazmente el flujo de neutrones dentro del núcleo del reactor. Esta propiedad es esencial para mantener una reacción nuclear en cadena estable y controlada, garantizando así el funcionamiento seguro de las centrales nucleares.

Además del carburo de boro, en los reactores nucleares también se utilizan otras cerámicas que contienen boro. Estos materiales suelen incorporarse a las barras de control, diseñadas para absorber el exceso de neutrones y regular el ritmo de fisión nuclear. El uso de estas cerámicas garantiza que el reactor funcione dentro de unos parámetros seguros, evitando peligros potenciales como el sobrecalentamiento o la fusión.

La robustez del carburo de boro y de otras cerámicas que contienen boro las hace ideales para los duros entornos de los reactores nucleares. Presentan una excelente estabilidad térmica, resistencia a los daños por radiación y baja activación neutrónica, lo que mejora aún más su idoneidad para el uso en la generación de energía nuclear.

Además, los avances en la tecnología cerámica han permitido desarrollar nuevos materiales a base de boro con propiedades mejoradas. Estas innovaciones se están explorando continuamente para mejorar el rendimiento y la seguridad de los reactores nucleares, allanando el camino para una generación de energía nuclear más eficiente y sostenible en el futuro.

Revestimientos resistentes al tritio

En el ámbito de los reactores de fusión nuclear, la durabilidad y la resistencia de los materiales al tritio son primordiales. El tritio, un isótopo radiactivo del hidrógeno, plantea importantes retos debido a su capacidad para impregnar y degradar los materiales convencionales con el paso del tiempo. Para resolver este problema, los recubrimientos de carburo y los recubrimientos compuestos de nitruro y carburo han surgido como soluciones críticas. Estos recubrimientos están meticulosamente diseñados para soportar las duras condiciones de los reactores de fusión, donde la exposición al tritio es una preocupación constante.

Los recubrimientos de carburo, como los compuestos por carburo de silicio o carburo de boro, presentan una resistencia excepcional a la difusión del tritio. Su densa estructura molecular bloquea eficazmente las partículas de tritio, impidiendo que penetren en el material subyacente. Del mismo modo, los recubrimientos de nitruro, como el nitruro de silicio, ofrecen una sólida barrera contra el tritio, aprovechando su estabilidad química y sus elevados puntos de fusión.

La integración de recubrimientos compuestos que combinan carburos y nitruros, mejora aún más la resistencia al tritio. Estos compuestos se benefician de las propiedades sinérgicas de sus materiales constituyentes, proporcionando una defensa multicapa contra la entrada de tritio. El resultado es un recubrimiento que no sólo resiste las tensiones físicas de un entorno de fusión, sino que también mantiene su integridad en presencia de tritio, garantizando la longevidad y la seguridad de los componentes del reactor.

Materiales para la generación de energía eólica

En el ámbito de la generación de energía eólica, los materiales utilizados son fundamentales para garantizar tanto la eficiencia como la longevidad. Uno de los componentes críticos en este sector es el cojinete del motor, que está sometido a condiciones extremas como altas velocidades de rotación y factores medioambientales variables. Para hacer frente a estos retos, los rodamientos cerámicos de nitruro de silicio han surgido como la opción preferida. Estos rodamientos son famosos por su alta fiabilidad y funcionamiento sin mantenimiento lo que los hace ideales para el exigente entorno de las turbinas eólicas.

Los rodamientos cerámicos de nitruro de silicio ofrecen varias ventajas sobre los rodamientos metálicos tradicionales. Presentan mayor dureza y resistencia al desgaste lo que se traduce en una mayor vida útil y un menor tiempo de inactividad por mantenimiento. Además, su baja densidad contribuye a minimizar el peso total de la turbina, mejorando así su eficiencia. La estabilidad térmica de la cerámica de nitruro de silicio garantiza que estos rodamientos puedan funcionar eficazmente incluso en condiciones de temperatura fluctuante, algo habitual en la generación de energía eólica.

Además, la inercia química de la cerámica de nitruro de silicio hace que estos rodamientos sean resistentes a la corrosión, un factor crítico dada la exposición a la humedad y otros elementos ambientales.Esta propiedad inherente no sólo aumenta la durabilidad de los rodamientos, sino que también reduce la necesidad de sustituirlos con frecuencia, disminuyendo así los costes operativos.

En resumen, la adopción de rodamientos cerámicos de nitruro de silicio en la generación de energía eólica es un testimonio del uso innovador de la cerámica de ingeniería en las nuevas aplicaciones energéticas.Sus propiedades únicas los hacen indispensables para garantizar la fiabilidad y eficiencia de las turbinas eólicas, contribuyendo significativamente a la sostenibilidad de las fuentes de energía renovables.

Láseres semiconductores ultravioleta

Los cristales de nitruro de boro, cuando se dopan con los elementos adecuados, presentan luminiscencia ultravioleta, lo que los hace ideales para la fabricación de láseres semiconductores ultravioleta.Estos láseres, que funcionan en el espectro ultravioleta, tienen importantes aplicaciones en diversos campos, como el diagnóstico médico, la espectroscopia y el almacenamiento óptico de datos.Las propiedades únicas del nitruro de boro, como su elevada conductividad térmica y estabilidad química, contribuyen a la eficacia y durabilidad de estos láseres.

Además de su uso en láseres, las películas de nitruro de boro basadas en silicio, que poseen un efecto fotoeléctrico, también están siendo exploradas por su potencial en células fotovoltaicas.Estas películas pueden convertir la energía luminosa en energía eléctrica, lo que ofrece una vía prometedora para el desarrollo de células solares de nueva generación.La combinación de las propiedades ópticas del nitruro de boro y las capacidades semiconductoras del silicio crea un efecto sinérgico que mejora el rendimiento global de los dispositivos fotovoltaicos.

| Propiedades | Nitruro de boro | Película de nitruro de boro basada en silicio |

|---|---|---|

| Luminiscencia | Ultravioleta | Efecto fotovoltaico |

| Aplicaciones | Láseres semiconductores ultravioleta | Células fotovoltaicas |

| Principales ventajas | Alta conductividad térmica, estabilidad química | Mayor rendimiento fotovoltaico |

El desarrollo de materiales a base de nitruro de boro para láseres ultravioletas y células fotovoltaicas pone de manifiesto la versatilidad y el potencial de la ingeniería cerámica para el avance tecnológico en múltiples sectores.

Aplicaciones para la conservación de la energía y la protección del medio ambiente

Materiales cerámicos de alta porosidad para aislamiento térmico

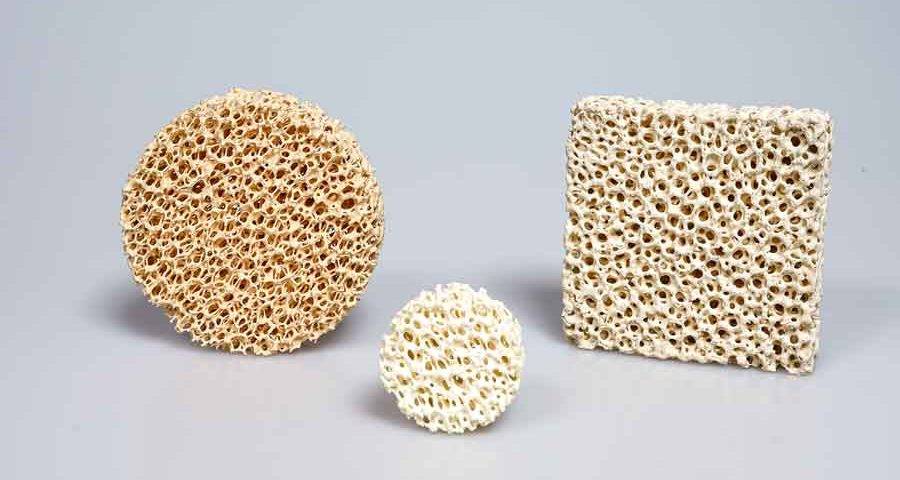

Los materiales cerámicos de alta porosidad, caracterizados por su ligereza y su elevada porosidad en el extremo cerrado, se han revelado fundamentales en aplicaciones de aislamiento térmico en diversos sectores.Materiales como las bolas huecas de alúmina, los productos cerámicos de espuma y las fibras de alúmina de alta temperatura o el algodón policristalino de mullita son ejemplos de esta categoría.Estos materiales están diseñados para mantener sus propiedades aislantes incluso en condiciones extremas, lo que los hace ideales para entornos donde las temperaturas pueden elevarse entre 1000 y 1700 ℃.

En aplicaciones prácticas, estas cerámicas no solo proporcionan un aislamiento térmico eficaz, sino que también contribuyen significativamente al ahorro de energía.Su capacidad para reducir la transferencia de calor por conducción, convección y radiación garantiza que el ambiente interno permanezca estable, lo que es crucial en industrias como la aeroespacial, donde es primordial mantener la eficiencia operativa minimizando el consumo de energía.

Además, el uso de materiales cerámicos de alta porosidad va más allá del mero aislamiento.Son parte integrante del diseño de componentes que requieren tanto integridad estructural como gestión térmica, como en la construcción de naves espaciales y reactores de alta temperatura.Esta doble funcionalidad subraya su versatilidad e importancia en la ingeniería moderna.

El potencial de ahorro energético de estos materiales se ve amplificado por su durabilidad y resistencia a la degradación térmica, lo que reduce la frecuencia de las sustituciones y el mantenimiento, disminuyendo así los costes operativos a largo plazo.A medida que las industrias siguen buscando soluciones sostenibles, los materiales cerámicos de alta porosidad destacan como piedra angular para lograr tanto la eficiencia térmica como la sostenibilidad medioambiental.

Membranas cerámicas de alta porosidad abierta para el tratamiento de gases de combustión y aguas residuales

Las membranas cerámicas de alta porosidad abierta se han convertido en una tecnología fundamental para la separación de mezclas gas-sólido en entornos difíciles, especialmente en el tratamiento de gases de combustión a alta temperatura y gases industriales pulverulentos.Estas membranas están diseñadas para facilitar una separación eficaz entre gases y sólidos, capturando partículas de hasta 2,5 μm e incluso polvo más fino.El exclusivo diseño estructural de estas membranas cerámicas permite una alta permeabilidad al tiempo que mantiene una robusta resistencia mecánica, lo que las hace ideales para aplicaciones en las que los métodos de filtración tradicionales se quedan cortos.

Una de las principales ventajas de estas membranas es su capacidad para funcionar a temperaturas elevadas, lo que resulta crucial para el tratamiento de gases de combustión, donde las temperaturas superan a menudo los 200 ºC.Esta resistencia a la temperatura no sólo aumenta su durabilidad, sino que también garantiza un funcionamiento continuo sin necesidad de mantenimiento frecuente.Además, la estructura de alta porosidad abierta permite un rápido flujo de gas, reduciendo la caída de presión y el consumo de energía durante los procesos de filtración.

Por otra parte, estas membranas cerámicas presentan una excelente capacidad de regeneración por retrolavado.Cuando se someten a retrolavado u otras técnicas de regeneración, las membranas pueden desprenderse fácilmente de las partículas acumuladas, restaurando su eficacia de filtración.Esta propiedad de autolimpieza prolonga significativamente la vida útil de las membranas, reduciendo la necesidad de sustitución y los costes asociados.

En aplicaciones de tratamiento de aguas residuales, las membranas cerámicas de alta porosidad abierta demuestran igualmente un rendimiento superior.Pueden filtrar eficazmente sólidos en suspensión, bacterias y otros contaminantes, garantizando la producción de efluentes limpios.La combinación de alta precisión de filtración y estabilidad térmica hace de estas membranas una solución versátil para diversos retos de protección medioambiental.

En general, las membranas cerámicas de alta porosidad abierta representan un avance significativo en el campo de la ingeniería medioambiental, ya que ofrecen soluciones robustas y eficaces tanto para el tratamiento de gases de combustión como de aguas residuales.Su capacidad para funcionar en condiciones extremas, unida a sus propiedades autorregeneradoras, las sitúan como una tecnología fundamental para las prácticas industriales sostenibles.

Productos relacionados

- Barra de cerámica de circonio estabilizado de itrio mecanizada de precisión para la ingeniería de cerámicas finas avanzadas

- Tornillo de cerámica de alúmina de alta calidad para ingeniería de cerámica fina avanzada con resistencia a altas temperaturas y aislamiento

- Disipador de calor corrugado plano de cerámica de carburo de silicio (SiC) para cerámica fina avanzada de ingeniería

- Disipador de calor de óxido de aluminio Al2O3 de cerámica avanzada de ingeniería para aislamiento

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales