Es un escenario familiar para demasiados ingenieros de materiales y gerentes de laboratorio. Después de semanas de meticuloso trabajo —formular el polvo, configurar la prensa y programar cuidadosamente el horno de sinterización—, abre la puerta a un nuevo lote de componentes de alto rendimiento. Pero en lugar de las piezas perfectas que necesita, encuentra una colección de fallos agrietados, deformados o distorsionados. La fecha límite del proyecto se acerca, los costos del material desperdiciado se acumulan y usted está de vuelta donde empezó.

Se pregunta: "¿La velocidad de calentamiento fue demasiado rápida? ¿Hubo un problema con el aglutinante? ¿Quizás fue un lote de polvo defectuoso?" Comienza la resolución de problemas, pero la causa raíz del problema sigue siendo esquiva.

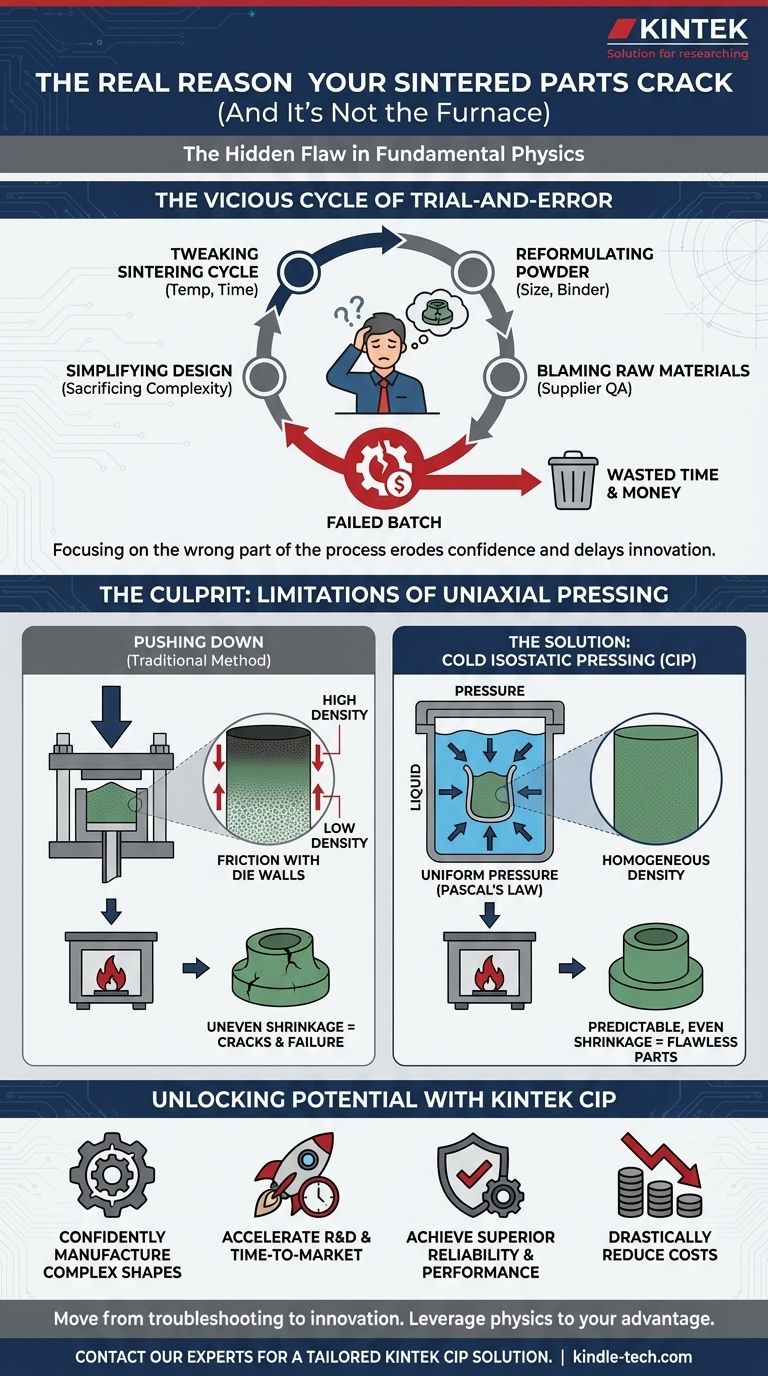

El círculo vicioso del ensayo y error

Este no es un incidente aislado; es un dolor de cabeza crónico en el mundo de los materiales avanzados. Cuando se enfrentan a resultados inconsistentes en la producción de piezas a partir de polvos cerámicos, metálicos o de carburo, los equipos suelen encontrarse atrapados en un costoso bucle.

Podría intentar:

- Ajustar el ciclo de sinterización: Modificar temperaturas, tiempos de mantenimiento y condiciones atmosféricas.

- Reformular el polvo: Cambiar el tamaño de partícula, la distribución o los aglutinantes.

- Culpar a las materias primas: Devolver muestras al proveedor, cuestionando su control de calidad.

- Simplificar el diseño: Sacrificar la complejidad del componente con la esperanza de lograr un resultado exitoso.

Cada intento fallido no solo desperdicia un solo lote. Consume semanas de valioso tiempo de I+D, agota polvos caros de alta pureza y acumula costos de energía por el funcionamiento del horno. Más importante aún, erosiona la confianza. Retrasa el lanzamiento de productos, pone en peligro contratos y obliga a su equipo a pasar su tiempo apagando incendios en lugar de innovar. Pero, ¿y si todos estos esfuerzos se centran en la parte incorrecta del proceso?

El culpable que se esconde a plena vista: Un defecto en la física fundamental

La frustrante verdad es que, en muchos casos, el defecto fatal se selló en su componente mucho antes de que entrara en el horno. El problema no es su material ni su tratamiento térmico, sino la forma en que se formó la pieza por primera vez.

La limitación de "empujar hacia abajo"

La mayoría de los componentes se forman utilizando una prensa uniaxial tradicional, donde un punzón compacta el polvo dentro de una matriz rígida aplicando presión desde una sola dirección. Parece sencillo, pero este método tiene una limitación física fundamental: la fricción.

A medida que el punzón empuja hacia abajo, la fricción entre las partículas de polvo y las paredes de la matriz evita que la presión se distribuya uniformemente. El polvo directamente debajo del punzón se compacta densamente, pero el polvo en la parte inferior y los lados de la matriz recibe mucha menos fuerza.

El resultado es una pieza "verde" (un componente sin cocer) con gradientes de densidad invisibles —puntos débiles ocultos y tensiones internas. Cuando posteriormente calienta esta pieza no uniforme en un horno, estas zonas de diferente densidad se encogen a diferentes velocidades. Esa contracción desigual es lo que causa el agrietamiento, la deformación y el fallo que ha estado descarrilando su trabajo.

Por eso ajustar el horno a menudo falla. Está intentando solucionar un problema estructural profundo con una solución superficial. Es como intentar arreglar la grieta de los cimientos de una casa aplicando una nueva capa de pintura.

Luchando contra la física con física: La solución de Prensado Isostático

Para crear un componente final sin defectos, primero debe crear una pieza verde sin defectos. Esto requiere un método que supere las limitaciones físicas del prensado uniaxial. Necesita una forma de aplicar presión no desde una dirección, sino desde todas las direcciones simultáneamente.

Esto es precisamente para lo que se diseñó el Prensado Isostático en Frío (CIP).

En lugar de una matriz rígida, el CIP utiliza un molde flexible y sellado relleno de su polvo. Este molde se sumerge en una cámara de líquido y una bomba presuriza el líquido. Basándose en un principio fundamental de la física (la Ley de Pascal), esa presión se transmite instantánea y uniformemente a cada punto de la superficie del molde.

Imagine apretar una bola de nieve en sus manos ahuecadas. La presión proviene de todos lados, creando una esfera uniformemente densa. Ese es el principio del CIP. Compacta el polvo de manera homogénea, eliminando por completo los gradientes de densidad y las tensiones internas que plagan las piezas prensadas uniaxiales.

Un componente formado con CIP entra en el horno como una masa perfectamente uniforme. Cuando se calienta, se encoge de manera predecible y uniforme, sin los conflictos internos que conducen al fallo. Nuestros sistemas CIP de KINTEK están diseñados como una respuesta directa a este desafío. No son solo otro equipo; son una herramienta construida sobre una profunda comprensión de la mecánica de polvos, que le permite producir piezas verdes estructuralmente sólidas desde su núcleo.

De la resolución de problemas a la innovación: ¿Qué es posible ahora?

Cuando elimina la causa raíz de la calidad inconsistente de las piezas, hace más que solo resolver un problema de producción. Desbloquea un nuevo potencial para toda su operación.

Con un proceso CIP confiable, su equipo finalmente puede:

- Fabricar con confianza formas complejas: Producir geometrías intrincadas, componentes grandes o piezas con altas relaciones de aspecto que antes eran imposibles de fabricar sin defectos.

- Acelerar la I+D y el tiempo de comercialización: Deje de perder semanas en la resolución de problemas y redirija ese valioso tiempo de ingeniería al desarrollo de nuevos materiales y productos de próxima generación.

- Lograr una fiabilidad y un rendimiento superiores: Fabricar componentes de alto rendimiento —como herramientas resistentes al desgaste o aislantes cerámicos avanzados— con la integridad estructural casi perfecta que exigen sus clientes.

- Reducir drásticamente los costos: Recorte el presupuesto desperdiciado en polvos de alto valor desechados, ciclos de horno fallidos y ciclos interminables de control de calidad.

Al superar las limitaciones del prensado tradicional, transforma su laboratorio de un lugar de resolución constante de problemas a un centro de innovación genuina.

Sus desafíos son únicos, desde los materiales que utiliza hasta los componentes que pretende crear. En lugar de luchar contra la física de la compactación de polvos, es hora de aprovecharla a su favor. Nuestro equipo puede ayudarle a analizar su proceso actual, identificar la verdadera fuente de fallo y determinar cómo una solución CIP personalizada puede ayudarle a alcanzar sus objetivos de proyecto de forma más rápida y fiable. Hablemos de lo que le está frenando y de cómo podemos ayudarle a avanzar. Contacte con Nuestros Expertos.

Guía Visual

Productos relacionados

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Tamices de laboratorio y máquinas tamizadoras

Artículos relacionados

- Comprensión del modelo de laboratorio de investigación y desarrollo de máquinas prensadoras de tabletas y sus características(2)

- El proceso de trabajo de la tableteadora que debes conocer

- Análisis en profundidad del modelo de laboratorio de investigación y desarrollo de máquinas prensadoras de tabletas (1)

- Soluciones innovadoras de comprimidos: análisis exhaustivo de las comprimidoras monopunzón de laboratorio

- Preparación de muestras y método de descarga de la prensa de tabletas eléctrica