Introducción a la intoxicación por diana

Definición y características

El envenenamiento del blanco en el sputtering por magnetrón hace referencia al proceso en el que el material del blanco, normalmente un metal o una aleación, interactúa con gases reactivos como el oxígeno o el nitrógeno durante el proceso de sputtering. Esta interacción da lugar a la formación de compuestos insolubles, principalmente óxidos o nitruros, que se adhieren a la superficie del blanco. Estos compuestos disminuyen significativamente el área efectiva de sputtering, interrumpiendo así el proceso de deposición.

Las consecuencias del envenenamiento del blanco son múltiples. En primer lugar, reduce considerablemente la velocidad de sputtering, lo que repercute directamente en la eficacia del proceso de deposición. En segundo lugar, la calidad de la película depositada se ve comprometida, ya que la presencia de estos compuestos insolubles puede introducir impurezas y defectos. Por último, el envenenamiento del blanco acelera su agotamiento, lo que obliga a sustituirlo con más frecuencia y aumenta los costes operativos.

A modo de ejemplo, consideremos un caso en el que se utiliza un blanco de titanio en presencia de oxígeno. El titanio reacciona con el oxígeno, formando óxido de titanio (TiO₂) en la superficie del blanco. Esta capa de óxido no sólo no es conductora, sino que también es resistente a la pulverización catódica, lo que reduce la superficie activa del cátodo. Como resultado, la velocidad de sputtering disminuye y la calidad de la película depositada se deteriora, mostrando a menudo un grosor desigual y una adherencia reducida.

En resumen, el envenenamiento del blanco es un problema crítico en el sputtering magnetrónico que requiere una cuidadosa monitorización y estrategias de mitigación para asegurar unos resultados óptimos de deposición.

Efectos en el proceso de deposición

El envenenamiento del blanco afecta significativamente al proceso de deposición de varias formas críticas. En primer lugar, influye directamente en la velocidad de deposición. A medida que el material del cátodo forma compuestos insolubles con gases como el oxígeno o el nitrógeno, el área efectiva de sputtering disminuye, lo que provoca una tasa de deposición más lenta. Esta reducción de la velocidad puede alargar los ciclos de producción, reduciendo así la eficacia global.

En segundo lugar, la composición de la película depositada se ve comprometida. La presencia de estos compuestos insolubles puede introducir impurezas en la película, alterando sus propiedades previstas. Por ejemplo, la película puede presentar una conductividad reducida, propiedades mecánicas alteradas o una mayor fragilidad, todo lo cual puede socavar la funcionalidad del producto final.

Además, el envenenamiento de la diana afecta a la estabilidad del equipo utilizado en el proceso de deposición. La formación de compuestos en la superficie del blanco puede provocar una pulverización catódica irregular, causando tensiones mecánicas y posibles daños en el equipo. Esta inestabilidad requiere un mantenimiento y reparaciones más frecuentes, lo que aumenta los costes operativos.

En resumen, el envenenamiento del blanco reduce la eficacia de la producción, compromete las propiedades de la película y eleva los costes de mantenimiento. Estos efectos subrayan la importancia de comprender y mitigar el envenenamiento de los blancos para garantizar la calidad y la viabilidad económica del proceso de deposición.

Causas del envenenamiento del blanco

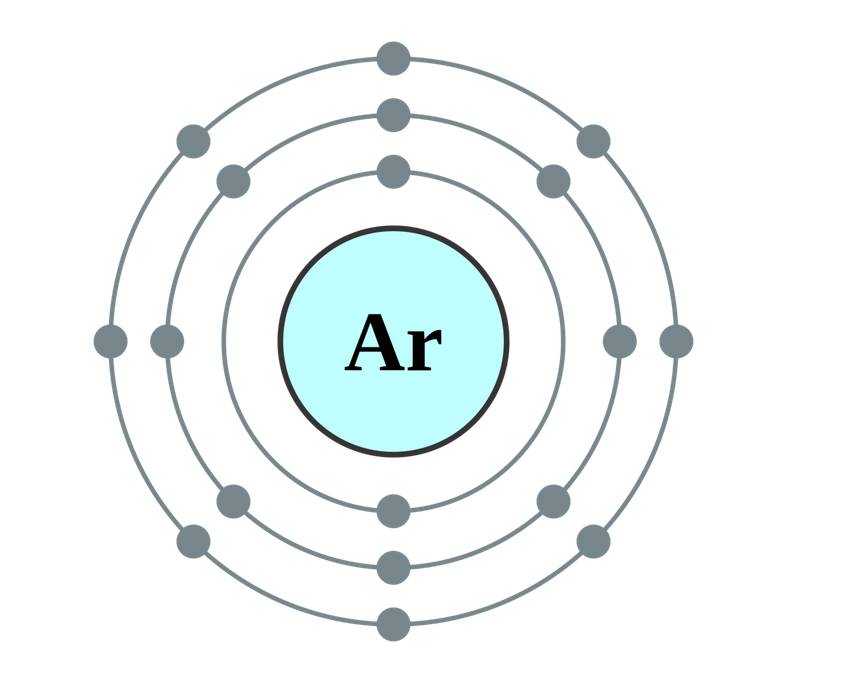

Reacción del gas

La interacción entre el material del cátodo y los gases de trabajo, como el argón, el nitrógeno y el oxígeno, es un factor crítico en el fenómeno del envenenamiento del cátodo. Durante el proceso de sputtering, estos gases pueden reaccionar con el material del cátodo, dando lugar a la formación de compuestos que contaminan la superficie del cátodo. Esta contaminación afecta significativamente a la eficiencia y eficacia del proceso de sputtering.

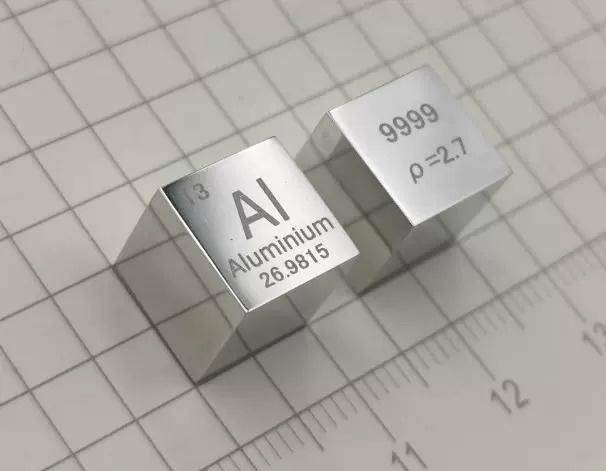

Los principales gases implicados en estas reacciones son el oxígeno y el nitrógeno, que se sabe que forman compuestos estables con muchos materiales objetivo. Por ejemplo, metales como el aluminio y el magnesio son especialmente susceptibles de formar óxidos y nitruros, que son insolubles y se adhieren a la superficie del objetivo. Estos compuestos no sólo reducen el área efectiva de sputtering, sino que también alteran la composición de la película depositada, afectando a sus propiedades y rendimiento.

Además, la presencia de estos gases reactivos puede dar lugar a la formación de especies químicas complejas que agravan aún más la contaminación. Por ejemplo, la reacción del oxígeno con el titanio puede dar lugar a la formación de óxidos de titanio, que son duros y resistentes al sputtering. Esto dificulta la eliminación de estos compuestos de la superficie del blanco, prolongando así la contaminación y reduciendo la tasa global de sputtering.

En resumen, el componente de reacción gaseosa del envenenamiento del blanco es un problema polifacético que implica la interacción de los materiales del blanco con gases reactivos, lo que conduce a la formación de compuestos que contaminan la superficie del blanco y degradan el proceso de sputtering. Comprender estas reacciones es crucial para desarrollar medidas preventivas eficaces y mantener la calidad del proceso de deposición.

Redeposición molecular del sputtering

Durante el proceso de pulverización catódica por magnetrón, los reactivos o productos intermedios del material objetivo pueden redepositarse en la superficie del objetivo, dando lugar a la formación de compuestos insolubles. Este fenómeno, conocido como redeposición molecular por sputtering, desempeña un papel importante en el proceso general de envenenamiento del blanco. Los materiales redepositados suelen incluir especies reactivas como óxidos, nitruros o carburos, que pueden alterar significativamente la química de la superficie y la morfología del blanco.

La formación de estos compuestos insolubles puede atribuirse a varios factores, como la reactividad química del material del blanco con los gases circundantes, la distribución de energía de las partículas pulverizadas y el entorno local dentro de la cámara de pulverización catódica. Por ejemplo, metales como el aluminio y el magnesio son particularmente susceptibles de formar óxidos o nitruros estables en el momento de la redeposición, lo que puede exacerbar el efecto de envenenamiento.

El proceso de redeposición puede visualizarse de la siguiente manera: a medida que se pulveriza el material objetivo, algunas de las partículas expulsadas reaccionan con los gases ambientales antes de alcanzar el sustrato. Estas partículas reaccionan y vuelven a la superficie del objetivo, donde forman una capa de compuestos insolubles. Con el tiempo, esta capa puede crecer, reduciendo el área efectiva de sputtering y provocando una disminución de la velocidad de sputtering y de la calidad de la película.

Para mitigar los efectos de la redeposición molecular por sputtering, se pueden emplear varias medidas preventivas. Entre ellas se incluyen la optimización de los parámetros de sputtering, el control de la composición del gas y la selección de materiales objetivo con menor reactividad. Además, la limpieza y el mantenimiento periódicos de la superficie del blanco pueden ayudar a restaurar su utilización efectiva y reducir la acumulación de compuestos insolubles.

Efectos de la temperatura y la potencia

Las altas temperaturas o una potencia excesiva pueden exacerbar significativamente las reacciones del blanco durante el sputtering por magnetrón, dando lugar a la formación de más compuestos. Esta intensificación de las reacciones puede atribuirse a varios factores:

-

Activación térmica: Las temperaturas elevadas pueden aumentar la energía cinética de las moléculas y los átomos, haciéndolos más propensos a sufrir reacciones con los gases circundantes. Esta activación térmica puede acelerar la formación de compuestos insolubles en la superficie objetivo.

-

Densidad de potencia: Una potencia excesiva aplicada durante el sputtering puede provocar un calentamiento localizado, causando una concentración de especies reactivas en puntos específicos del blanco. Esto puede dar lugar a la rápida formación de compuestos, en particular óxidos o nitruros, que son más estables a temperaturas más elevadas.

-

Aumento de la ionización: Los niveles de potencia más elevados pueden aumentar la ionización de los gases de sputtering, lo que da lugar a una mayor concentración de iones reactivos que bombardean el blanco. Estos iones pueden inducir más reacciones químicas, contribuyendo aún más a la formación de compuestos.

La tabla siguiente resume los efectos de la temperatura y la potencia en las reacciones del blanco:

| Factor | Efecto en las reacciones |

|---|---|

| Temperatura | Aumenta la energía cinética, promoviendo reacciones químicas más frecuentes y vigorosas. |

| Densidad de potencia | Provoca un calentamiento localizado, concentrando las especies reactivas y acelerando las reacciones. |

| Aumento de la ionización | Aumenta la concentración de iones reactivos, induciendo más reacciones químicas. |

Estos efectos contribuyen colectivamente a aumentar la formación de compuestos, lo que puede provocar el envenenamiento del blanco, reduciendo la eficacia y la calidad del proceso de sputtering.

Propiedades del material objetivo

Algunos materiales, como el aluminio y el magnesio, son más propensos a formar óxidos o nitruros estables, lo que agrava considerablemente el problema del envenenamiento de los blancos. Esto se debe a su reactividad química inherente con gases como el oxígeno y el nitrógeno, lo que conduce a la formación de compuestos insolubles que se acumulan en la superficie del objetivo. Estos compuestos no sólo reducen el área efectiva de sputtering, sino que también alteran la composición y la calidad de las películas depositadas.

Por ejemplo, el aluminio, conocido por su gran afinidad por el oxígeno, forma fácilmente óxido de aluminio (Al₂O₃) durante el sputtering. Del mismo modo, el magnesio reacciona con el nitrógeno para formar nitruro de magnesio (Mg₃N₂). Estos compuestos estables son difíciles de eliminar y pueden persistir durante todo el proceso de sputtering, lo que provoca una degradación continua del rendimiento del blanco. En la tabla siguiente se destacan los óxidos y nitruros comunes formados por estos materiales y sus implicaciones en la eficiencia del sputtering.

| Material del cátodo | Compuesto formado | Impacto en el sputtering |

|---|---|---|

| Aluminio | Al₂O₃ | Reduce la velocidad de sputtering y la calidad de la película |

| Magnesio | Mg₃N₂ | Aumenta la pérdida de blanco y afecta al proceso de deposición |

La formación de estos compuestos no solo es perjudicial para el proceso de sputtering, sino que también requiere un mantenimiento y una limpieza más frecuentes del blanco, lo que aumenta los costes operativos. Por lo tanto, comprender las propiedades químicas de los materiales de los cátodos y su reactividad con los gases comunes es crucial para mitigar los efectos del envenenamiento de los cátodos.

Medidas preventivas

Controlar la composición del gas

Para mitigar el riesgo de envenenamiento del blanco en el sputtering por magnetrón, es crucial controlar cuidadosamente la composición de los gases dentro de la cámara de sputtering. El objetivo principal es minimizar la presencia de gases reactivos, como el oxígeno y el nitrógeno, que pueden reaccionar con el material objetivo y formar compuestos insolubles. Estos compuestos no sólo contaminan la superficie del blanco, sino que también reducen el área efectiva de sputtering, degradando así la calidad de la película depositada.

Una estrategia eficaz consiste en utilizar gases inertes, como el argón, que tienen menos probabilidades de reaccionar con el material objetivo. El argón, en particular, se utiliza ampliamente debido a sus propiedades inertes y al hecho de que no forma compuestos estables con la mayoría de los materiales objetivo. Al sustituir los gases reactivos por argón, se reduce significativamente la probabilidad de contaminación del blanco, preservando así la integridad del proceso de sputtering.

Además, el mantenimiento de un entorno gaseoso controlado puede ayudar a optimizar los parámetros de deposición. Por ejemplo, el ajuste del caudal y la presión del gas inerte puede mejorar aún más la uniformidad y la calidad de la película depositada. Este entorno controlado no sólo ayuda a evitar el envenenamiento del blanco, sino que también contribuye a la eficacia y estabilidad generales del equipo de sputtering.

En resumen, el control de la composición del gas mediante el uso juicioso de gases inertes como el argón es una medida preventiva vital contra el envenenamiento del blanco. Este enfoque garantiza que el material objetivo no se contamine, manteniendo así la eficacia y la calidad del proceso de deposición.

Regulación de la temperatura de trabajo

Mantener una temperatura de trabajo óptima es crucial para evitar el envenenamiento del blanco durante el sputtering por magnetrón. Las altas temperaturas pueden exacerbar significativamente las reacciones entre el material objetivo y gases como el oxígeno o el nitrógeno. Estas reacciones conducen a la formación de compuestos insolubles que no sólo contaminan la superficie del cátodo, sino que también reducen el área efectiva de sputtering. Esta reducción del área de sputtering afecta directamente al proceso de deposición, provocando una disminución de la velocidad de sputtering, comprometiendo la calidad de la película y aumentando la pérdida del blanco.

Para mitigar estos efectos, es esencial operar dentro de un rango de temperatura que minimice el riesgo de reacciones gaseosas. Esto implica un control preciso de la temperatura y, en algunos casos, el uso de sistemas de refrigeración para mantener un entorno estable y a baja temperatura. De este modo, se reduce significativamente la probabilidad de que se formen compuestos perjudiciales, preservando así la integridad y la eficacia del proceso de sputtering.

Además, la regulación de la temperatura de trabajo también ayuda a optimizar los parámetros generales del sputtering. Garantiza que el material objetivo permanezca en un estado en el que se minimice su reactividad con los gases, mejorando así la consistencia y la calidad de las películas depositadas. Este enfoque no sólo mejora la eficacia de la producción, sino que también reduce la necesidad de mantenimiento y sustitución frecuentes del material objetivo.

En resumen, el control de la temperatura de trabajo es una medida preventiva fundamental en el sputtering por magnetrón. Ayuda a mantener la integridad del material del cátodo, garantiza la deposición de películas de alta calidad y prolonga la vida útil del equipo de sputtering.

Optimización de los parámetros de sputtering

La optimización de los parámetros de sputtering es crucial para mitigar el riesgo de envenenamiento del blanco, que puede degradar significativamente la calidad y el rendimiento de las películas finas depositadas. Los parámetros clave, como la presión del aire y los niveles de potencia, deben ajustarse meticulosamente para mejorar la eficacia del proceso de sputtering.

Una estrategia eficaz consiste en regular la densidad de potencia del blanco, que es la cantidad de potencia aplicada al material del blanco por unidad de superficie. Este parámetro influye directamente en la velocidad de sputtering y en la calidad de la película depositada. La densidad de potencia del blanco puede calcularse mediante la fórmula

[ R_{text{sputter}} = \left( \frac{\Phi}{2} \right) \times \left( \frac{n}{N_A} \right) \times \left( \frac{A}{d} \right) \times \left( \frac{v}{1 + \frac{v^2}{v_c^2}} \right) \times (1 + \alpha) ]

Donde:

- ( \Phi ) es la densidad de flujo de iones

- ( n ) es el número de átomos objetivo por unidad de volumen

- ( N_A ) es el número de Avogadro

- ( A ) es el peso atómico del material objetivo

- ( d ) es la distancia entre el blanco y el sustrato

- ( v ) es la velocidad media de los átomos pulverizados

- ( v_c ) es la velocidad crítica

- ( \alpha ) es el grado de ionización

El ajuste de estas variables permite conseguir un proceso de pulverización catódica más equilibrado y eficaz. Por ejemplo, el aumento de la densidad de flujo iónico puede mejorar la velocidad de sputtering, pero debe equilibrarse con otros parámetros para evitar una erosión excesiva del blanco. Del mismo modo, el ajuste de la distancia entre el blanco y el sustrato puede influir en la uniformidad de la deposición y en la calidad de la película.

En los modernos equipos de sputtering por magnetrón de corriente continua, el uso de un imán anular detrás del blanco ayuda a confinar el plasma, creando un entorno de sputtering muy eficaz. Sin embargo, este diseño suele provocar un efecto de "pista de carreras", en el que sólo se utiliza eficazmente una pequeña parte del blanco. Para maximizar el uso del blanco, es esencial rotarlo o sustituirlo periódicamente, asegurando que diferentes áreas del blanco estén expuestas al plasma.

Además, la optimización de los ajustes de potencia puede evitar daños térmicos y reducir la formación de compuestos indeseables en la superficie del blanco. Si se mantiene un voltaje alto, inferior a 1 kV, el proceso de sputtering sigue siendo eficaz y se minimiza el riesgo de envenenamiento del blanco.

En resumen, la optimización de los parámetros de sputtering implica un cuidadoso equilibrio de diversos factores, como la densidad de potencia del blanco, el flujo de iones y la distancia entre el blanco y el sustrato. Mediante la aplicación de estos ajustes, es posible reducir significativamente el riesgo de envenenamiento del blanco, mejorando así la eficacia y la calidad generales del proceso de sputtering.

Limpieza y mantenimiento periódicos

La limpieza y el mantenimiento periódicos son pasos cruciales para prevenir y mitigar el envenenamiento de los cátodos en los procesos de sputtering por magnetrón. La limpieza de la superficie del cátodo no sólo restablece su utilización eficaz, sino que también mejora la eficacia general y la longevidad del sistema de sputtering.

Para garantizar un rendimiento óptimo, es esencial establecer una rutina de limpieza sistemática. Esta rutina debe incluir la eliminación de contaminantes como óxidos, nitruros y otros compuestos insolubles que se acumulan en la superficie del cátodo con el paso del tiempo. Estos contaminantes pueden reducir significativamente la velocidad de sputtering y comprometer la calidad de las películas depositadas.

| Método de limpieza | Descripción | Ventajas |

|---|---|---|

| Limpieza química | Utiliza disolventes o ácidos específicos para disolver y eliminar los contaminantes. | Eficaz para eliminar depósitos pesados; restaura la integridad de la superficie. |

| Pulido mecánico | Emplear herramientas abrasivas para eliminar físicamente los contaminantes. | Ideal para superficies con depósitos duros y adheridos; mejora el acabado superficial. |

| Limpieza electroquímica | Aplicar una corriente eléctrica para disociar los contaminantes de la superficie. | Eficaz para superficies delicadas; minimiza los daños mecánicos. |

Además de la limpieza, deben realizarse comprobaciones periódicas de mantenimiento para supervisar el estado del equipo de sputtering. Esto incluye inspeccionar en busca de signos de desgaste, asegurar la correcta alineación de los componentes y verificar que todos los sistemas funcionan dentro de los parámetros operativos. Combinando una limpieza a fondo con un mantenimiento constante, puede reducir significativamente el riesgo de envenenamiento del cátodo y prolongar la vida útil de sus cátodos para sputtering.

Selección del material de cátodo adecuado

La selección del material del cátodo adecuado es crucial para mitigar el riesgo de envenenamiento del cátodo en el sputtering por magnetrón. La elección del material del cátodo influye directamente en la reactividad con gases como el oxígeno y el nitrógeno, que son comunes en el entorno del sputtering. Se prefieren los materiales de baja reactividad, ya que es menos probable que formen compuestos estables que puedan contaminar la superficie del blanco.

Por ejemplo, materiales como el titanio y el cromo presentan una menor reactividad en comparación con el aluminio y el magnesio, que son conocidos por formar óxidos y nitruros estables. Esta diferencia de reactividad puede influir significativamente en el proceso de deposición, afectando a la calidad y uniformidad de la película depositada. Al optar por materiales con una reactividad inherentemente más baja, se minimiza la formación de compuestos insolubles que provocan el envenenamiento del blanco, mejorando así la eficacia general y la longevidad del proceso de sputtering.

Además de la reactividad, la selección también debe tener en cuenta las necesidades específicas de deposición, como las propiedades deseadas de la película y las condiciones de funcionamiento del sistema de sputtering. Un material blanco bien elegido no sólo evita el envenenamiento, sino que también garantiza que las películas depositadas cumplan las especificaciones requeridas, reduciendo la necesidad de mantenimiento frecuente y mejorando la eficacia de la producción.

Procesos de pretratamiento

Los procesos de pretratamiento son esenciales en la preparación de cátodos para sputtering magnetrónico para resistir el envenenamiento y mejorar su rendimiento general. Uno de los métodos más eficaces es elrecocidoque consiste en calentar el material del cátodo a una temperatura específica y, a continuación, enfriarlo lentamente. Este proceso puede mejorar significativamente las propiedades de la superficie del cátodo al reducir las tensiones internas, mejorar la estructura del grano y minimizar la formación de compuestos nocivos.

| Método de pretratamiento | Finalidad | Beneficios |

|---|---|---|

| Recocido | Mejora las propiedades superficiales | Reduce las tensiones internas, mejora la estructura del grano, minimiza la formación de compuestos |

| Pulido de la superficie | Alisa la superficie para mejorar la adherencia | Mejora la calidad de la película, reduce los defectos |

| Grabado | Elimina los contaminantes de la superficie | Mejora la pureza del blanco, reduce el riesgo de envenenamiento |

El recocido, en particular, puede dar lugar a una superficie más uniforme y estable del cátodo, lo que es crucial para mantener la velocidad de sputtering y las propiedades de la película. Al optimizar la microestructura del cátodo, el recocido ayuda a reducir la probabilidad de formación de óxidos o nitruros que pueden contribuir al envenenamiento del cátodo.

Además del recocido, otros métodos de pretratamiento, como elpulido superficial ygrabado pueden mejorar aún más el rendimiento del blanco. El pulido de la superficie garantiza una superficie más lisa, lo que puede mejorar la adherencia de la película y reducir los defectos. Por otra parte, el grabado ayuda a eliminar los contaminantes superficiales o los óxidos que puedan haberse formado durante el almacenamiento o la manipulación, reduciendo así el riesgo inicial de intoxicación.

Estos procesos de pretratamiento no se limitan a mejorar las propiedades superficiales del cátodo, sino que también desempeñan un papel fundamental a la hora de prolongar su vida útil y garantizar unos resultados de deposición más fiables. Mediante la aplicación de estos métodos, los fabricantes pueden reducir considerablemente los riesgos asociados al envenenamiento de los cátodos, lo que se traduce en una mejora de la eficacia de la producción y en películas de mayor calidad.

Supervisión en línea

La implantación de sistemas de supervisión en tiempo real es una medida preventiva fundamental contra el envenenamiento de blancos en los procesos de sputtering por magnetrón. Estos sistemas realizan un seguimiento continuo de los parámetros operativos y de las condiciones ambientales dentro de la cámara de sputtering, proporcionando información inmediata sobre cualquier desviación que pudiera provocar el envenenamiento. Mediante la integración de sensores y herramientas de adquisición de datos, los operarios pueden detectar señales tempranas de contaminación del objetivo, como cambios en la composición del gas, fluctuaciones de temperatura o consumo anormal de energía.

Por ejemplo, la supervisión de la composición del gas en tiempo real permite la detección inmediata de gases reactivos como el oxígeno o el nitrógeno que podrían reaccionar con el material objetivo. Si se detectan estos gases, los sistemas automatizados pueden ajustar el flujo de gas para minimizar su concentración, reduciendo así el riesgo de formación de compuestos en la superficie objetivo. Del mismo modo, los sensores de temperatura pueden alertar a los operarios de cualquier aumento repentino de la temperatura, que podría intensificar las reacciones del objetivo y acelerar el envenenamiento.

Además, la monitorización en tiempo real también puede realizar un seguimiento de la velocidad de sputtering y la calidad de la película, proporcionando información sobre cómo estos parámetros se ven afectados por el posible envenenamiento. Estos datos pueden utilizarse para ajustar los parámetros de sputtering sobre la marcha, garantizando la eficacia del proceso de deposición y el mantenimiento de la calidad de la película depositada. En esencia, la supervisión en línea actúa como un sistema de alerta temprana que permite tomar medidas proactivas antes de que se produzcan daños significativos, preservando así la integridad del cátodo y la calidad del producto final.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

Artículos relacionados

- Ventajas de usar el horno tubular CVD para el recubrimiento

- El papel del plasma en los recubrimientos PECVD

- Deposición química en fase vapor mejorada por plasma (PECVD): Una guía completa

- Explorando los hornos tubulares rotativos: Una guía completa

- Horno CVD para el crecimiento de nanotubos de carbono