Índice de contenidos

- Introducción a la preparación de muestras de FRX

- Tamaño de las partículas: La base del éxito en la preparación de pellets

- Contaminación: El saboteador silencioso del análisis XRF

- Elección del aglutinante: la clave para obtener gránulos homogéneos

- Grosor de los pellets: Garantizar una profundidad de muestreo suficiente

- Aplicación de presión: Equilibrio entre compresión y homogeneidad

- Relación de dilución: Ajuste fino para obtener resultados precisos

- Contaminación cruzada entre muestras: Prevención de interferencias

- Mejores prácticas para la reducción de errores en la preparación de pastillas de FRX

- Conclusiones Lograr la precisión en el análisis por FRX

Introducción a la preparación de muestras XRF

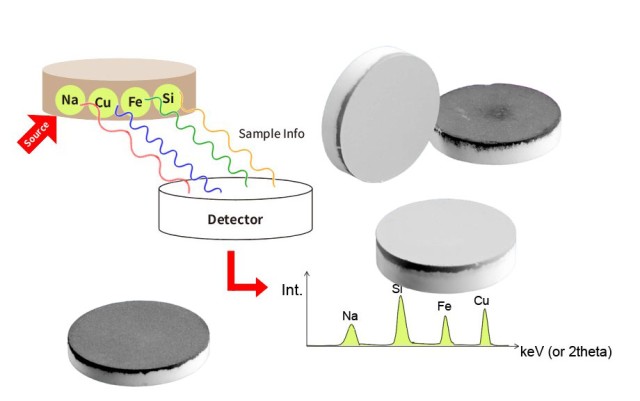

En el ámbito del análisis por fluorescencia de rayos X (XRF), la precisión de la preparación de la muestra es primordial para obtener resultados precisos y fiables. El prensado de pellets desempeña un papel crucial en este proceso, ya que garantiza que las muestras estén homogeneizadas y listas para el análisis. Sin embargo, problemas comunes como el tamaño inadecuado de las partículas, la contaminación, la elección incorrecta del aglutinante y la aplicación inadecuada de presión pueden dar lugar a errores significativos. Este artículo profundiza en los escollos más frecuentes en la PREPARACIÓN DE MUESTRAS XRF CON PRENSA PELLET y ofrece soluciones prácticas para superarlos, guiándole en última instancia hacia la consecución del máximo nivel de precisión en sus análisis XRF.

Tamaño de las partículas: La base del éxito en la preparación de pellets

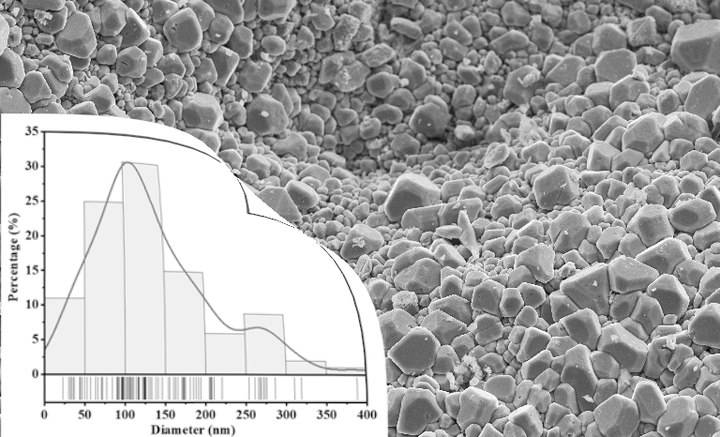

El tamaño de las partículas es un factor crítico en la preparación de gránulos prensados, ya que influye significativamente en la precisión y fiabilidad de los resultados analíticos. Conseguir el tamaño de partícula ideal, normalmente inferior a 50 µm, es esencial por varias razones. En primer lugar, los tamaños de partícula más pequeños garantizan una mayor homogeneidad dentro de la muestra. Cuando las partículas son demasiado grandes o varían de tamaño, pueden producirse incoherencias en la distribución de los elementos dentro del granulado, lo que puede dar lugar a datos analíticos sesgados.

La importancia de un tamaño de partícula uniforme

La uniformidad del tamaño de las partículas es primordial por varias razones. Las partículas más pequeñas permiten una compactación y unión más eficientes cuando se prensa el granulado. Esta uniformidad garantiza que la muestra se comprima uniformemente, lo que conduce a un resultado analítico más consistente y fiable. Por el contrario, los tamaños de partícula más grandes o variables pueden crear heterogeneidades dentro del pellet, donde diferentes regiones del pellet pueden contener diferentes concentraciones de elementos. Esta heterogeneidad puede dar lugar a lecturas erróneas, ya que es posible que el equipo analítico no muestree todo el granulado de manera uniforme.

Alcanzar el tamaño de partícula ideal

Para conseguir el tamaño de partícula ideal de menos de 50 µm, se pueden emplear varias técnicas de laboratorio. Los métodos comunes incluyen el uso de trituradoras, moledoras y molinos para reducir el tamaño de las partículas de la muestra antes del prensado. Normalmente se considera aceptable un diámetro de partícula de 40 µm o inferior. Estas técnicas garantizan que la muestra esté finamente molida, lo que permite una mayor uniformidad y consistencia en el granulado final.

Impacto del tamaño de las partículas en los resultados analíticos

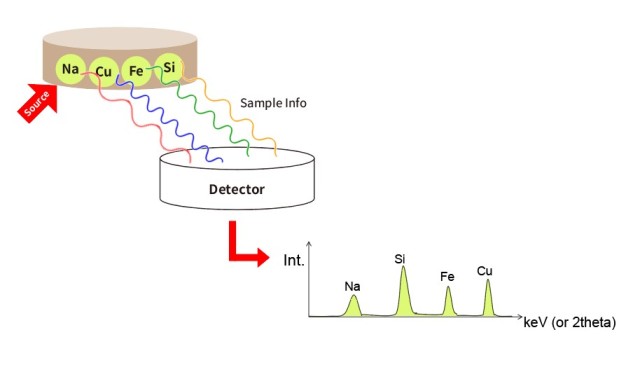

Nunca se insistirá lo suficiente en el impacto del tamaño de las partículas en los resultados analíticos. Los tamaños de partícula más pequeños son cruciales para producir pellets que proporcionen los mejores resultados analíticos. Por ejemplo, en el análisis por fluorescencia de rayos X (XRF), la profundidad de muestreo o la profundidad de escape crítica para los elementos dentro de una muestra depende de la energía. Los elementos de longitud de onda más larga, como el sodio (Na), tienen profundidades de escape menores que los elementos de longitud de onda más corta, como el hierro (Fe). Esto significa que el análisis de Na sólo toma muestras de los primeros 10 µm aproximadamente de una muestra. Por lo tanto, cualquier heterogeneidad dentro de esta poca profundidad puede afectar significativamente a la precisión del análisis.

Por el contrario, los tamaños de partículas más grandes o variables pueden provocar heterogeneidades en la muestra. Estas heterogeneidades pueden dar lugar a una distribución incoherente de los elementos en el granulado, lo que puede hacer que los datos analíticos no sean fiables. Por ejemplo, si un granulado contiene regiones con tamaños de partícula variables, es posible que el equipo analítico no muestree estas regiones de manera uniforme, lo que provocaría discrepancias en las concentraciones medidas de elementos.

Buenas prácticas para el control del tamaño de las partículas

Para garantizar los mejores resultados analíticos posibles, es esencial seguir las mejores prácticas para el control del tamaño de las partículas. Esto incluye el uso de técnicas adecuadas de trituración y molienda para lograr un tamaño de partícula uniforme inferior a 50 µm. La atención a los detalles y la coherencia en el proceso de preparación también son fundamentales. Asegurándose de que la muestra se muele al tamaño de partícula ideal, los analistas pueden minimizar el riesgo de heterogeneidades y conseguir resultados analíticos más precisos y fiables.

En resumen, el tamaño de las partículas es la base del éxito de la preparación de pellets. Alcanzar y mantener un tamaño de partícula uniforme inferior a 50 µm es crucial para garantizar la homogeneidad de la muestra, lo que a su vez conduce a resultados analíticos más precisos y fiables. Siguiendo las mejores prácticas y prestando especial atención al proceso de preparación, los analistas pueden mejorar significativamente la calidad de sus datos analíticos.

Contaminación: El saboteador silencioso del análisis XRF

La contaminación es uno de los retos más importantes en el análisis por fluorescencia de rayos X (FRX), especialmente durante el proceso de preparación de la muestra. La etapa de molienda es un punto crítico en el que la contaminación puede producirse fácilmente, dando lugar a resultados inexactos y engañosos. Comprender las fuentes de contaminación, aplicar métodos de prevención eficaces y reconocer las consecuencias de la contaminación son esenciales para mantener la integridad del análisis por FRX.

Fuentes de contaminación

La contaminación en el análisis XRF puede provenir de diversas fuentes, pero el proceso de molienda es particularmente vulnerable. Durante el esmerilado, los componentes externos del instrumento de preparación de muestras pueden introducirse inadvertidamente en la muestra. Esto puede ocurrir si las herramientas de esmerilado o los recipientes no se limpian adecuadamente entre muestras, lo que puede provocar una contaminación cruzada. Por ejemplo, los residuos de muestras anteriores pueden permanecer en las herramientas de molienda y transferirse a la nueva muestra, alterando su composición elemental.

Otra fuente común de contaminación es el uso de materiales inadecuados para la preparación de las muestras. Por ejemplo, si las herramientas de esmerilado están fabricadas con materiales que pueden desprender partículas o si los recipientes no son inertes, estos materiales pueden introducir elementos no deseados en la muestra. Además, factores ambientales como el polvo, la humedad y los vapores químicos en el laboratorio pueden contribuir a la contaminación.

Métodos para prevenir la contaminación

La prevención de la contaminación en el análisis por FRX requiere una atención meticulosa a los detalles y la aplicación de protocolos rigurosos. Uno de los métodos más eficaces consiste en asegurarse de que todas las herramientas de esmerilado y los recipientes se limpian y esterilizan a fondo antes de cada uso. Para ello se pueden utilizar disolventes o agentes de limpieza especializados que sean compatibles con los materiales analizados.

Otra estrategia consiste en utilizar materiales inertes para las herramientas de esmerilado y los recipientes. Materiales como el vidrio de borosilicato o la alúmina de gran pureza tienen menos probabilidades de introducir contaminantes en la muestra. Además, es importante trabajar en un entorno limpio, preferiblemente en una zona dedicada a la preparación de muestras que esté libre de polvo y otros posibles contaminantes.

Para las muestras en polvo, es crucial preparar las cubetas y las películas con cuidado. Hay muchos tipos de películas disponibles para XRF, y es esencial seleccionar el tipo más adecuado para una tarea y un dispositivo específicos. Consultar con el proveedor puede ayudar a garantizar que la película elegida es adecuada para la muestra y no introducirá contaminantes.

Consecuencias de la contaminación en los resultados XRF

La contaminación puede tener graves consecuencias en los resultados de FRX, ya que puede dar lugar a datos inexactos y poco fiables. Si una muestra se contamina durante el proceso de molienda, la composición elemental medida por el instrumento de FRX será incorrecta. Esto puede dar lugar a falsos positivos o negativos, a una interpretación errónea de los datos y, en última instancia, a conclusiones incorrectas.

Por ejemplo, si una muestra destinada a ser analizada por el contenido de plomo está contaminada con calcio de una muestra anterior, los resultados XRF pueden mostrar una concentración de plomo artificialmente alta. Esto podría conducir a un diagnóstico erróneo de contaminación por plomo, con posibles implicaciones para el cumplimiento de la normativa y la salud pública.

Además, la contaminación también puede afectar a la precisión y reproducibilidad de las mediciones por FRX. Si se produce contaminación durante la preparación de varias muestras, puede aumentar la variabilidad de los resultados, lo que dificulta la comparación de datos entre distintas muestras. Esto puede socavar la fiabilidad del análisis y comprometer la validez de cualquier conclusión extraída de los datos.

Conclusión

La contaminación es un saboteador silencioso en el análisis por FRX, especialmente durante el proceso de molienda. Comprender las fuentes de contaminación, aplicar métodos de prevención eficaces y reconocer las consecuencias de la contaminación son cruciales para mantener la precisión y fiabilidad de los resultados de FRX. Teniendo un cuidado meticuloso en la preparación de las muestras, utilizando materiales adecuados y trabajando en un entorno limpio, los investigadores pueden minimizar el riesgo de contaminación y garantizar la integridad de sus análisis por FRX.

Elección del aglutinante: la clave para obtener gránulos homogéneos

La selección de un aglutinante adecuado es un aspecto crítico de la preparación de pellets, ya que influye directamente en la homogeneidad y estabilidad del pellet final. Los aglutinantes sirven de "pegamento" que mantiene unidas las partículas de la muestra, garantizando que el pelet permanezca intacto durante el análisis y no contamine el espectrómetro con polvo suelto. Los aglutinantes más utilizados en la preparación de pellets son las mezclas de celulosa y cera, conocidas por su capacidad para homogeneizarse con la muestra y unir eficazmente las partículas durante el proceso de prensado.

Papel de los aglutinantes en la preparación de pellets

Los aglutinantes desempeñan un papel crucial en el proceso de peletización, ya que facilitan la formación de un granulado cohesivo a partir de una muestra en polvo. Sin un aglutinante, las partículas de la muestra no se adherirían entre sí, lo que daría lugar a un granulado suelto e inestable que podría romperse fácilmente o contaminar el espectrómetro. El aglutinante actúa como un medio que permite que las partículas se adhieran entre sí, formando un pellet sólido y uniforme que puede analizarse sin interferencias de partículas sueltas.

Tipos comunes de aglutinantes

Mezclas de celulosa y cera

Las mezclas de celulosa y cera son los aglutinantes más utilizados en la preparación de granulados debido a su eficacia y facilidad de uso. Estos aglutinantes suelen añadirse en proporciones del 20-30% a la muestra, dependiendo de los requisitos específicos del análisis. El componente celulósico proporciona integridad estructural al pellet, mientras que la cera garantiza que las partículas se adhieran entre sí. Esta combinación permite la formación de un pellet homogéneo que es a la vez fuerte y estable.

Ligantes acrílicos

En algunos casos, pueden utilizarse aglutinantes acrílicos como alternativa a las mezclas de celulosa y cera. Sin embargo, puede resultar más difícil homogeneizar los aglutinantes acrílicos con la muestra, ya que a menudo es necesario mezclarlos manualmente en lugar de añadirlos automáticamente durante la molienda. Esto puede dar lugar a inconsistencias en el pellet final, ya que el aglutinante puede no distribuirse uniformemente por toda la muestra.

Pellets premezclados

Para mayor comodidad, algunos aglutinantes están disponibles en forma de gránulos premezclados que pueden añadirse automáticamente al molino durante la molienda. Estos gránulos premezclados garantizan que el aglutinante se distribuya uniformemente por toda la muestra, lo que permite obtener resultados más uniformes y fiables. Sin embargo, la elección del granulado premezclado debe considerarse cuidadosamente para garantizar que sea compatible con la muestra específica que se va a analizar.

Selección del aglutinante más adecuado

La selección del aglutinante más adecuado para una muestra determinada depende de varios factores, como el tipo de muestra, la fuerza deseada del granulado y los requisitos específicos del análisis. A continuación se exponen algunas consideraciones clave que deben tenerse en cuenta a la hora de seleccionar un aglutinante:

Tipo de muestra

Diferentes muestras pueden requerir diferentes tipos de aglutinantes. Por ejemplo, las muestras difíciles de moler o que contienen fases difíciles de moler pueden beneficiarse de un aglutinante que pueda homogeneizarse mejor con la muestra y mantener unidas las partículas. En tales casos, una mezcla de celulosa y cera puede ser más eficaz que un aglutinante acrílico.

Resistencia del pelet

La resistencia del granulado final es otra consideración importante. Un granulado más resistente tiene menos probabilidades de romperse durante la manipulación o el análisis, lo que reduce el riesgo de contaminación y mejora la precisión de los resultados. En general, se prefieren las mezclas de celulosa y cera por su capacidad para crear gránulos fuertes y estables.

Requisitos del análisis

Los requisitos específicos del análisis, como el tipo de espectrómetro utilizado o la sensibilidad de la medición, también pueden influir en la elección del aglutinante. Por ejemplo, algunos aglutinantes pueden producir un granulado más uniforme, más adecuado para análisis de alta resolución, mientras que otros pueden ser más eficaces para evitar la contaminación.

Mejores prácticas para la selección del aglutinante

Para garantizar los mejores resultados posibles, es importante seguir las mejores prácticas a la hora de seleccionar y utilizar un aglutinante. A continuación se ofrecen algunos consejos que le ayudarán a sacar el máximo partido a su encuadernador:

Pruebe varias carpetas

Si es posible, pruebe varios aglutinantes con su muestra para determinar cuál produce los resultados más consistentes y fiables. Esto puede ayudarle a identificar el aglutinante óptimo para su aplicación específica.

Preste atención a las proporciones

La proporción entre aglutinante y muestra es crucial para conseguir un granulado homogéneo. Añadir demasiado aglutinante puede dar lugar a un granulado demasiado duro y quebradizo, mientras que añadir demasiado poco puede resultar en un granulado débil e inestable. Normalmente, se recomienda una proporción del 20-30% de aglutinante por muestra, pero esto puede variar en función del aglutinante y la muestra específicos.

Garantizar una distribución uniforme

Independientemente del tipo de aglutinante utilizado, es importante asegurarse de que el aglutinante se distribuye uniformemente por toda la muestra. Esto puede conseguirse mezclando cuidadosamente el aglutinante con la muestra o utilizando un granulado premezclado. Una distribución desigual del aglutinante puede dar lugar a incoherencias en el granulado final, lo que afectaría a la precisión del análisis.

Control del tamaño de las partículas

El tamaño de las partículas de la muestra también puede influir en la eficacia del aglutinante. Los tamaños de partícula más grandes pueden dar lugar a un granulado menos homogéneo, ya que el aglutinante puede no ser capaz de mantener todas las partículas juntas de manera eficaz. Moler la muestra con un tamaño de partícula consistente puede ayudar a mejorar el rendimiento del aglutinante y producir un granulado más uniforme.

Conclusión

La elección del aglutinante es un factor crítico en la preparación de gránulos homogéneos y estables para el análisis. Seleccionando el aglutinante más adecuado para su muestra y siguiendo las mejores prácticas para su uso, puede asegurarse de que sus pellets sean consistentes, fiables y libres de contaminación. Tanto si elige una mezcla de celulosa y cera, un aglutinante acrílico o un granulado premezclado, la consideración cuidadosa de los factores comentados anteriormente le ayudará a obtener los mejores resultados posibles en sus análisis.

Grosor del pellet: Garantizar una profundidad de muestreo suficiente

En el análisis por fluorescencia de rayos X (XRF), el espesor del pellet prensado es un factor crítico que influye directamente en la exactitud y fiabilidad de los resultados analíticos. El pellet debe ser lo suficientemente grueso para garantizar que los rayos X producidos en la muestra puedan escapar sin ser reabsorbidos, permitiendo una medición precisa de los elementos presentes. Esta sección profundiza en la importancia del grosor del pellet, cómo calcular el grosor necesario y los errores más comunes que pueden conducir a resultados inexactos.

Importancia del espesor de los pellets

La principal preocupación cuando se preparan pellets prensados para el análisis XRF es asegurar que el pellet sea "infinitamente grueso" al haz de rayos X para todos los elementos que se miden. Esto significa que el espesor del granulado debe superar la profundidad de escape del elemento de mayor energía de la muestra. Si el pellet es demasiado fino, los rayos X producidos en la muestra pueden ser reabsorbidos antes de que lleguen al detector, lo que llevaría a una subestimación de la concentración del elemento.

La profundidad de escape de un elemento depende de su nivel de energía, y los elementos de mayor energía suelen tener profundidades de escape mayores. Por ejemplo, los elementos con números atómicos más altos (como el hierro o el cobre) tendrán profundidades de escape mayores que los elementos de menor energía (como el sodio o el magnesio). Por lo tanto, la pastilla debe ser lo suficientemente gruesa para acomodar la mayor profundidad de escape de los elementos de interés.

Cálculo del espesor necesario de los gránulos

Para determinar el espesor necesario del pelet, es esencial tener en cuenta la profundidad de escape del elemento de mayor energía de la muestra. La profundidad de escape puede calcularse utilizando los coeficientes de absorción de masa de los elementos presentes en la muestra. El coeficiente de absorción de masa es una medida de cuánto puede absorber un material los rayos X y depende del número atómico del elemento y de la energía de los rayos X.

A efectos prácticos, un pellet hecho con 8-10 gramos de muestra para un pellet de 32 mm de diámetro o 13-15 gramos de muestra para un pellet de 40 mm de diámetro suele ser suficiente para los elementos que pueden medirse incluso con los instrumentos de fluorescencia de rayos X de dispersión por longitud de onda (WDXRF) más potentes actualmente disponibles. Estos pesos garantizan que el pellet sea suficientemente grueso para evitar la reabsorción de rayos X y proporcionar resultados analíticos precisos.

Errores comunes en el grosor del pellet

Uno de los errores más comunes en la preparación de pellets prensados es subestimar el espesor requerido. Esto puede ocurrir si el pellet no es lo suficientemente grueso para acomodar la profundidad de escape de los elementos que se están midiendo. Como resultado, los rayos X producidos en la muestra pueden ser reabsorbidos, dando lugar a mediciones inexactas.

Otro error común es no tener en cuenta la masa atómica media de la muestra. La capacidad de absorción de la muestra es directamente proporcional a su masa atómica media, lo que significa que los elementos más pesados absorberán más rayos X que los más ligeros. Por lo tanto, es fundamental tener en cuenta la composición elemental media de la muestra a la hora de determinar el grosor de pellet necesario.

Consideraciones sobre la contaminación

Además del grosor de los gránulos, la contaminación es otro factor crítico que puede afectar a la calidad del análisis XRF. La contaminación puede producirse durante el proceso de trituración de la muestra y puede tener su origen en el dispositivo de preparación de la muestra o en la contaminación cruzada entre muestras. Para minimizar la contaminación, es esencial utilizar equipos limpios y asegurarse de que el proceso de preparación de la muestra se lleva a cabo en un entorno controlado.

Mejores prácticas para la preparación de pellets

Para garantizar un análisis XRF preciso y fiable, es esencial seguir las mejores prácticas para la preparación de pellets. Esto incluye el uso de la cantidad adecuada de muestra para conseguir el grosor de granulado requerido, la selección del aglutinante correcto y la aplicación de una presión constante durante el proceso de prensado. La atención a los detalles y la coherencia en el proceso de preparación son fundamentales para minimizar los errores y obtener resultados analíticos de alta calidad.

En resumen, el grosor del granulado prensado es un factor crítico en el análisis XRF que influye directamente en la precisión y fiabilidad de los resultados analíticos. Asegurándose de que el pellet es lo suficientemente grueso para acomodar la profundidad de escape de los elementos que se están midiendo, y siguiendo las mejores prácticas para la preparación del pellet, los analistas pueden obtener mediciones precisas y exactas de los elementos presentes en la muestra.

Aplicación de presión: Equilibrio entre compresión y homogeneidad

Lograr una presión óptima durante el prensado de los gránulos es crucial para crear gránulos de alta calidad, sin huecos y con propiedades homogéneas. El proceso implica aplicar la cantidad adecuada de presión para comprimir la muestra y recristalizar el aglutinante, garantizando que el producto final sea denso y homogéneo. Esta sección profundiza en los aspectos críticos de la aplicación de presión, incluidos los efectos de la sobrepresión y la subpresión, y las técnicas para conseguir la presión óptima para sus muestras.

Importancia de una aplicación de presión adecuada

El objetivo principal del prensado de pellets es eliminar los espacios vacíos dentro del pellet, que pueden afectar significativamente a la intensidad de los elementos más ligeros de la muestra. Un pelet bien prensado debe ser lo suficientemente denso como para evitar cualquier vacío interno, asegurando una distribución uniforme de la muestra y el aglutinante. Para conseguirlo, es esencial aplicar suficiente presión para comprimir completamente la muestra y recristalizar el aglutinante.

Experimentación y rango óptimo de presión

Encontrar la presión óptima para su muestra específica implica experimentación. Comience aplicando una presión cada vez mayor a sus muestras y observe la intensidad de los elementos más claros. La mayoría de las muestras alcanzan su intensidad máxima a presiones entre 25-35 toneladas métricas (T) durante 1-2 minutos. Este intervalo es un buen punto de partida, pero las muestras individuales pueden requerir ajustes en función de sus propiedades específicas.

Evitar el sobreprensado y el subprensado

El prensado excesivo puede dar lugar a varios problemas, como superar la resistencia a la fractura del compacto, lo que provoca grietas o "tapones" en los que la parte superior del granulado se separa del resto. Unas fuerzas muy elevadas no necesariamente mejoran el granulado y pueden ser más perjudiciales que beneficiosas. Por otra parte, un prensado insuficiente puede dejar espacios vacíos dentro del granulado, lo que da lugar a resultados inconsistentes y a una menor intensidad de los elementos más ligeros.

Técnicas para una aplicación óptima de la presión

-

Liberación lenta de la presión: Tras aplicar la presión necesaria, libérela lentamente para evitar que se agriete la superficie del granulado. Una liberación rápida de la presión puede causar fracturas por tensión, comprometiendo la integridad del granulado.

-

Alineación y carga de la matriz: Asegúrese de que la prensa y el troquel están correctamente alineados para aplicar una presión uniforme. El llenado excesivo de polvo en la camisa del troquel puede provocar una compresión desigual, por lo que debe evitarse. No cargue la matriz a más del 50% del límite elástico del acero para evitar exceder su capacidad.

-

Dimensiones del pellet: Mantenga una relación equilibrada entre la altura y el diámetro del pellet. Los pellets que son significativamente más largos que su diámetro pueden experimentar mayores tensiones cerca del émbolo superior, provocando grietas. Si se prensan pelets más largos, considere la posibilidad de utilizar fuerzas menores, lubricar la matriz y utilizar una junta tórica entre la placa base y el manguito para distribuir las tensiones de forma más uniforme.

-

Distribución uniforme del polvo: Al transferir la mezcla de la muestra a la cavidad de la matriz, asegúrese de que se distribuye uniformemente. Una distribución desigual puede provocar una compresión irregular y la formación de huecos en el granulado.

Pasos prácticos para la aplicación de presión

- Fijar la prensa de pelets: Fije el troquel en la cavidad de la prensa y asegúrese de que está correctamente alineado.

- Transfiera la muestra: Utilice una espátula metálica para distribuir uniformemente la mezcla de muestra molida en la cavidad del troquel.

- Distribuya las partículas: Inserte la prensa de pernos y gírela para distribuir las partículas uniformemente.

- Fije el juego de troqueles: Transfiera el juego de troqueles a la prensa hidráulica para gránulos y fíjelo firmemente girando la rueda.

- Aplique presión: Cierre la válvula de la prensa hidráulica y tire del nivel para aplicar presión hasta que el asa quede tensa.

- Suelte la presión: Para liberar el troquel, primero afloje la presión, luego mueva hacia arriba la rueda superior de la prensa y, por último, saque el troquel.

Al equilibrar cuidadosamente la compresión y la homogeneidad, puede conseguir gránulos de alta calidad que cumplan sus requisitos experimentales. La aplicación adecuada de la presión, combinada con la atención a los detalles en cada paso del proceso, garantiza que sus granulados sean densos, sin huecos y con propiedades uniformes.

Relación de dilución: Ajuste fino para obtener resultados precisos

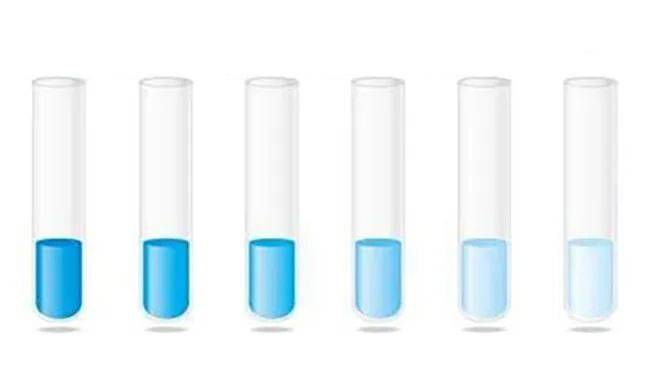

La relación de dilución desempeña un papel fundamental en el análisis por fluorescencia de rayos X (XRF), ya que influye en la precisión y fiabilidad de los resultados. Determinar y aplicar correctamente la relación de dilución adecuada es esencial para mitigar los problemas comunes relacionados con la preparación de la muestra y los efectos de la matriz, garantizando que la composición elemental de la muestra esté representada con precisión.

Impacto de la relación de dilución en el análisis XRF

En el análisis XRF, la relación de dilución afecta directamente a la intensidad de las líneas de rayos X emitidas por la muestra. Una relación de dilución bien elegida puede equilibrar los efectos de matriz, como la absorción y el realce, que pueden distorsionar las intensidades medidas. La absorción se produce cuando los elementos de la muestra absorben los rayos X emitidos por otros elementos, reduciendo la intensidad de los rayos X que llegan al detector. Por el contrario, la intensificación se produce cuando la presencia de elementos de alta energía en la muestra excita los átomos del elemento analizado, aumentando la intensidad de las líneas de rayos X.

Seleccionando cuidadosamente la relación de dilución, estos efectos de matriz pueden minimizarse, lo que conduce a resultados más precisos y reproducibles. Una relación de dilución adecuada garantiza que la muestra no esté ni demasiado concentrada, lo que puede dar lugar a una absorción excesiva, ni demasiado diluida, lo que puede dar lugar a intensidades de señal débiles que son difíciles de medir con precisión.

Determinación de la relación de dilución adecuada

La determinación de la proporción de dilución adecuada implica una combinación de consideraciones teóricas y experimentación práctica. El objetivo es conseguir una mezcla homogénea en la que la muestra se distribuya uniformemente por todo el material matriz. A continuación se indican algunos pasos clave a seguir:

-

Comprender la composición de la muestra: Empiece por conocer a fondo la composición elemental de la muestra. Esto incluye conocer las concentraciones de los elementos principales, secundarios y traza presentes. Esta información es crucial para predecir los posibles efectos de la matriz.

-

Seleccione un material de matriz adecuado: El material de la matriz debe ser químicamente inerte y tener una composición que minimice los efectos de absorción y realce. Las opciones comunes incluyen tetraborato de litio (LiBO₂) y ácido bórico (H₃BO₃), que son conocidos por su capacidad para formar mezclas estables y homogéneas con una amplia gama de tipos de muestras.

-

Realizar diluciones preliminares: Comience con una serie de relaciones de dilución y mida las intensidades resultantes. Utilice estas mediciones para evaluar el impacto de las diferentes relaciones en la intensidad de las líneas de rayos X. Busque una relación en la que las intensidades de las líneas de rayos X sean similares a las de las líneas de rayos X. Busque una relación en la que las intensidades sean estables y en la que se minimicen los efectos de matriz.

-

Optimización de la homogeneidad: Asegúrese de que la muestra está finamente molida con un tamaño de grano inferior a 75 µm. Esto es esencial para conseguir una mezcla homogénea, que es fundamental para un análisis XRF preciso. Cuanto más finos sean los granos, mejor será la mezcla, lo que reducirá la probabilidad de huecos y superficies desiguales en el granulado final.

-

Evaluar la estabilidad y la reproducibilidad: Una vez identificada una proporción de dilución adecuada, realice varias mediciones para garantizar la estabilidad y la reproducibilidad. Las variaciones en los resultados pueden indicar problemas con el proceso de preparación de la muestra, como una mezcla incompleta o variaciones en el tamaño del grano.

Problemas comunes relacionados con una dilución incorrecta

Una dilución inadecuada puede dar lugar a varios problemas comunes en el análisis XRF:

-

Absorción excesiva: Las muestras demasiado concentradas pueden dar lugar a una absorción excesiva, en la que los rayos X emitidos por la muestra son absorbidos significativamente por otros elementos de la muestra. Esto puede dar lugar a una subestimación de las concentraciones de determinados elementos.

-

Intensidades de señal débiles: Por el contrario, las muestras poco concentradas pueden dar lugar a intensidades de señal débiles, lo que dificulta la obtención de mediciones precisas. Esto es especialmente problemático en el caso de los oligoelementos, que pueden no producir una señal lo suficientemente fuerte como para ser detectados con fiabilidad.

-

Efectos de la matriz: Una dilución inadecuada puede exacerbar los efectos de la matriz, como la absorción y el realce. Estos efectos pueden distorsionar las intensidades medidas, dando lugar a resultados inexactos.

-

Mezclas no homogéneas: Si la muestra no está finamente molida o si la relación de dilución no está optimizada, la mezcla resultante puede ser no homogénea. Esto puede provocar variaciones en las intensidades medidas, incluso dentro de la misma muestra, reduciendo la fiabilidad de los resultados.

Conclusión

El ajuste de la relación de dilución es un paso fundamental para obtener resultados de análisis XRF precisos y fiables. Seleccionando cuidadosamente la relación de dilución adecuada y garantizando una mezcla homogénea, puede minimizar los efectos de matriz y otros problemas comunes relacionados con la preparación de la muestra. Este enfoque no sólo mejora la precisión de sus mediciones, sino que también mejora la reproducibilidad de sus resultados, facilitando la comparación de datos entre diferentes muestras y experimentos.

Contaminación cruzada entre muestras: Prevención de interferencias

La contaminación cruzada entre muestras es un problema crítico en los laboratorios analíticos, que puede dar lugar a resultados inexactos y comprometer la integridad de los datos. Esta sección profundiza en los métodos para minimizar la contaminación cruzada, la importancia de los protocolos de limpieza y las mejores prácticas para garantizar la pureza de las muestras.

Comprensión de la contaminación cruzada

La contaminación cruzada se produce cuando los residuos de una muestra interfieren en el análisis de otra, dando lugar a resultados sesgados. Esto es especialmente problemático en entornos en los que se analiza una amplia gama de tipos de muestras, ya que el riesgo de contaminación aumenta con la diversidad de muestras. Por ejemplo, si un dispositivo de preparación de muestras como un pulverizador no se limpia a fondo entre usos, puede introducir elementos de una muestra en la siguiente, distorsionando el análisis.

Métodos para minimizar la contaminación cruzada

-

Uso de equipos específicos: Un método eficaz para minimizar la contaminación cruzada es el uso de equipos dedicados a tipos específicos de muestras. Esto garantiza que los residuos de un tipo de muestra no interfieran con otro. Por ejemplo, un pulverizador específico para muestras metálicas puede evitar la introducción de elementos metálicos en muestras no metálicas.

-

Protocolos de limpieza exhaustivos: Es esencial aplicar protocolos de limpieza rigurosos. Después de cada uso, el equipo debe limpiarse siguiendo un procedimiento normalizado. Esto incluye utilizar disolventes o agentes de limpieza adecuados y asegurarse de que se eliminan todos los residuos. Por ejemplo, los recipientes de acero para moler deben limpiarse con disolventes que puedan disolver los residuos de hierro, níquel y cromo.

-

Técnicas de preparación de muestras: La técnica utilizada para la preparación de las muestras también puede influir en el riesgo de contaminación cruzada. Por ejemplo, cuando se preparan patrones de calibración para el análisis XRF, es crucial hacer coincidir la matriz de los patrones de calibración con la de las muestras. Esto ayuda a mejorar la precisión y a reducir el riesgo de contaminación. Además, el uso de blancos de calibración de alta calidad con un certificado de análisis puede proporcionar confianza en la integridad del proceso de calibración.

-

Uso de portamuestras: En el caso de las muestras más pequeñas y finas, el uso de un portamuestras puede evitar las interferencias de objetos situados detrás de la muestra. Esto garantiza un análisis más preciso al mantener una distancia constante entre la muestra y la ventana de detección del espectrómetro.

-

Mediciones de superficies múltiples: Cuando se analizan muestras metálicas de gran tamaño, es aconsejable medir varias superficies varias veces para obtener resultados más precisos. Esto reduce la probabilidad de obtener datos sesgados debido a la contaminación localizada en una sola superficie.

Importancia de los protocolos de limpieza

Los protocolos de limpieza son la espina dorsal de la prevención de la contaminación cruzada. Garantizan que el equipo esté libre de residuos que puedan interferir en los análisis posteriores. El mantenimiento regular y el cumplimiento de los procedimientos normalizados de trabajo (PNT) para la puesta en marcha y el apagado son cruciales. Por ejemplo, las comprobaciones frecuentes de los instrumentos para confirmar que funcionan según lo previsto pueden evitar problemas que podrían dar lugar a contaminación.

Buenas prácticas para la preparación de muestras

Los principales objetivos de la preparación de muestras son garantizar su homogeneidad y controlar las posibles interferencias de la forma original de la muestra. Las técnicas que ofrecen ventajas en términos de velocidad y número de muestras que pueden prepararse de una sola vez son especialmente valiosas en los laboratorios de alto rendimiento. Sin embargo, es esencial equilibrar la velocidad con la necesidad de precisión e integridad.

Conclusión

Evitar la contaminación cruzada entre muestras es vital para mantener la precisión y fiabilidad de los resultados analíticos. Mediante la utilización de equipos específicos, protocolos de limpieza rigurosos y las mejores prácticas en la preparación de muestras, los laboratorios pueden reducir significativamente el riesgo de contaminación. Esto no sólo garantiza la integridad de los análisis individuales, sino que también contribuye a la credibilidad general de los datos del laboratorio.

Mejores prácticas para la reducción de errores en la preparación de pellets XRF

Cuando se trata de análisis por fluorescencia de rayos X (XRF), la calidad de los resultados depende en gran medida de la preparación de las muestras. El proceso de creación de pellets prensados para el análisis XRF es un paso crítico que puede afectar significativamente a la precisión y fiabilidad de los datos. Para minimizar los errores y asegurar resultados consistentes, es esencial seguir las mejores prácticas en la preparación de pellets XRF. Esta sección describe las estrategias clave para el desarrollo de métodos, la atención a los detalles y la coherencia para reducir los errores en la preparación de muestras XRF.

Desarrollo del método

El primer paso para reducir los errores en la preparación de pellets de FRX es el desarrollo de un método sólido. Esto implica comprender los requisitos específicos de la muestra que se va a analizar y adaptar el proceso de preparación en consecuencia. La gama de tipos de muestras para el análisis XRF es amplia, y cada muestra puede tener características únicas que requieran ajustes en el método de preparación. Por ejemplo, el tamaño de las partículas de la muestra, la elección del aglutinante y la proporción de dilución son factores críticos que deben considerarse cuidadosamente.

-

Tamaño de las partículas: El tamaño de las partículas de la muestra puede afectar significativamente a la homogeneidad del granulado y, en consecuencia, a la precisión del análisis por FRX. Por lo general, se recomienda utilizar un tamaño de partícula inferior a 100 micrómetros para garantizar una distribución uniforme de la muestra dentro del pellet. Las partículas más grandes pueden dar lugar a heterogeneidad, con las consiguientes lecturas incoherentes.

-

Elección del aglutinante: El aglutinante utilizado en el proceso de preparación del granulado desempeña un papel crucial para garantizar la integridad y estabilidad del granulado. Entre los aglutinantes más comunes se encuentran los cristales de borato, la celulosa y las ceras. La elección del aglutinante debe basarse en la compatibilidad con la muestra y los requisitos específicos del análisis XRF. Por ejemplo, algunos aglutinantes pueden introducir elementos que pueden interferir con el análisis, por lo que es esencial seleccionar un aglutinante que minimice tales interferencias.

-

Relación de dilución: La relación de dilución se refiere a la proporción entre la muestra y el aglutinante. Una relación de dilución adecuada garantiza que la muestra se distribuya uniformemente en el pellet, reduciendo el riesgo de representación excesiva o insuficiente de determinados elementos. La proporción de dilución óptima depende de la composición de la muestra y de los requisitos analíticos. A menudo es necesario realizar una serie de pruebas para determinar la mejor relación de dilución para una muestra determinada.

Atención al detalle

La atención al detalle es primordial en la preparación de los pellets de FRX para minimizar los errores. Pequeñas desviaciones en el proceso de preparación pueden dar lugar a discrepancias significativas en los resultados del análisis. Por lo tanto, es crucial mantener la coherencia en cada paso del proceso de preparación.

-

Aplicación de presión: La cantidad de presión aplicada durante el proceso de prensado del granulado es un factor crítico que afecta a la densidad y homogeneidad del granulado. Una presión insuficiente puede dar lugar a un granulado suelto, mientras que una presión excesiva puede hacer que la muestra se comprima de forma desigual. La presión óptima debe determinarse en función de las propiedades de la muestra y de los requisitos específicos del análisis XRF. La consistencia en la presión aplicada es esencial para garantizar resultados reproducibles.

-

Grosor de la pastilla: El grosor del pellet final puede influir en la sensibilidad y precisión del análisis XRF. Un pellet demasiado fino puede no proporcionar una señal suficiente, mientras que un pellet demasiado grueso puede provocar efectos de absorción que distorsionen los resultados. El grosor ideal suele estar entre 1 y 3 milímetros, dependiendo de la composición de la muestra y de los requisitos analíticos.

-

Contaminación cruzada entre muestras: La contaminación cruzada entre muestras es una fuente común de error en el análisis XRF. Para minimizar este riesgo, es esencial limpiar a fondo todo el equipo y las superficies entre preparaciones de muestras. Esto incluye la prensa de granulado, los contenedores de muestras y cualquier otra herramienta utilizada en el proceso. Además, el uso de herramientas específicas para cada muestra puede reducir aún más el riesgo de contaminación cruzada.

Consistencia

La consistencia en el proceso de preparación es clave para reducir los errores en el análisis XRF. Esto implica establecer procedimientos normalizados de trabajo (PNT) y realizar comprobaciones periódicas de control de calidad (CC) y garantía de calidad (GC).

-

Procedimientos normalizados de trabajo (PNT): El desarrollo y cumplimiento de los PNT garantiza que cada paso del proceso de preparación se realice de forma coherente. Los PNT deben incluir instrucciones detalladas para la preparación de las muestras, incluido el tamaño de las partículas, la elección del aglutinante, la proporción de dilución, la aplicación de presión y el grosor de los gránulos. La formación periódica y la documentación del proceso de preparación pueden ayudar a garantizar que todo el personal siga los PNT de forma coherente.

-

Control de calidad (CC) y garantía de calidad (GC): Los procedimientos de CC y GC son esenciales para controlar la exactitud y fiabilidad del análisis XRF. Esto incluye el uso de materiales de referencia certificados (CRM), blancos, duplicados y réplicas para verificar la exactitud de los resultados. Los controles de calidad regulares pueden ayudar a identificar cualquier desviación de los resultados esperados y permitir ajustes oportunos en el proceso de preparación.

-

Correspondencia de matrices: La comparación de matrices implica la preparación de muestras con una composición similar a la de las muestras desconocidas para minimizar los efectos de la matriz. Esto puede ayudar a reducir los errores causados por diferencias en la composición de la muestra, como los efectos de absorción o realce. El ajuste de la matriz es especialmente importante cuando se analizan muestras complejas con composiciones variables.

Conclusión

En conclusión, la reducción de errores en la preparación de pellets XRF requiere una combinación de desarrollo de métodos, atención a los detalles y coherencia. Si se tienen en cuenta cuidadosamente factores como el tamaño de las partículas, la elección del aglutinante, la relación de dilución, la aplicación de presión y el grosor del granulado, y si se establecen procedimientos normalizados de trabajo y se realizan comprobaciones periódicas de control y aseguramiento de la calidad, es posible minimizar los errores y garantizar resultados de análisis XRF precisos y fiables. La clave del éxito del análisis XRF reside en la preparación meticulosa de las muestras, ya que incluso pequeñas desviaciones pueden dar lugar a discrepancias significativas en los resultados finales.

Conclusión: Alcanzar la precisión en el análisis XRF

Dominar la PREPARACIÓN DE MUESTRAS XRF PELLET PRESS es crucial para obtener resultados precisos. Si se tienen en cuenta problemas comunes como el tamaño de las partículas, la contaminación, la elección del aglutinante, el grosor del granulado, la aplicación de presión, la relación de dilución y la contaminación cruzada, se puede mejorar significativamente la precisión de los análisis por FRX. La adhesión a las mejores prácticas y el mantenimiento de una atención meticulosa a los detalles garantizan la optimización de todos los aspectos de la preparación del granulado, lo que en última instancia conduce a resultados analíticos fiables y coherentes. Si invierte tiempo en perfeccionar sus técnicas de preparación, obtendrá datos más precisos y un conocimiento más profundo de sus muestras.

Productos relacionados

- Prensa Hidráulica Automática de Laboratorio para Prensa de Pastillas XRF y KBR

- Molde de prensa de pastillas de polvo de laboratorio de anillo de plástico XRF & KBR para FTIR

- Molde de prensa de pastillas de polvo de laboratorio de anillo de acero XRF y KBR para FTIR

- Molde de Prensado de Pastillas de Polvo de Ácido Bórico para XRF para Uso en Laboratorio

- Prensa Hidráulica de Laboratorio para Pellets para Aplicaciones de Laboratorio XRF KBR FTIR

Artículos relacionados

- Comprensión de los aspectos técnicos del prensado isostático en frío

- Por qué falla la preparación de su muestra: el defecto oculto en su prensa hidráulica

- Funcionamiento de la prensa de pellets automática de laboratorio xrf

- Guía para la prensa de pellets Xrf

- ¿Qué es el análisis xrf y cómo hacer gránulos xrf prensados?