Descripción del prensado isostático en frío

Tabla de contenido

- Descripción del prensado isostático en frío

- Comparación entre prensado uniaxial y prensado isostático en frío

- Ventajas clave del prensado isostático en frío frente al prensado uniaxial

- Beneficios del CIP de mesa en entornos de laboratorio

- Aplicaciones de CIP en el Laboratorio

- Moldes y bolsas húmedas de prensado isostático en frío

- Procedimiento operativo estándar para la prensa isostática en frío de mesa

Definición y proceso de Prensado Isostático en Frío (CIP)

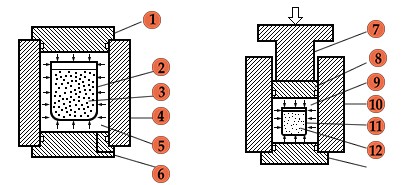

El prensado isostático en frío (CIP) es un método de procesamiento de materiales que implica compactar polvos encerrándolos en un molde de elastómero. El proceso se basa en la ley de Pascal, que establece que la presión aplicada en un fluido cerrado se transmite en todas direcciones a través del fluido sin ningún cambio en magnitud.

En CIP se utiliza un molde de elastómero porque tiene baja resistencia a la deformación. Los polvos se encierran en el molde y luego se aplica presión líquida uniformemente al molde para comprimirlo. Esto da como resultado un sólido muy compacto. CIP se puede utilizar para diversos materiales, como plásticos, grafito, metalurgia en polvo, cerámica y objetivos de pulverización catódica.

Aplicaciones de CIP en diversas industrias, como la médica, la aeroespacial y la automotriz.

CIP tiene una amplia gama de aplicaciones en diferentes industrias.

En la industria médica, CIP se utiliza en la producción de componentes para aplicaciones médicas. El proceso ayuda a reducir la distorsión, mejorar la precisión y minimizar el riesgo de aire atrapado y huecos. Los componentes producidos mediante CIP se utilizan en implantes y dispositivos médicos.

En la industria aeroespacial, CIP se utiliza para dar forma y compactar polvos en componentes utilizados en aviones y naves espaciales. Este método garantiza una alta integridad y poca distorsión o agrietamiento cuando se disparan los componentes. CIP es particularmente útil para piezas que son demasiado grandes para ser prensadas con otros métodos y no requieren alta precisión en el estado sinterizado.

En la industria automotriz, CIP se emplea en la producción de diversos componentes. El proceso ayuda a lograr una densidad uniforme de los polvos, lo que da como resultado componentes de alta calidad. CIP se utiliza para piezas como componentes de motor, piezas de transmisión y componentes de suspensión.

En general, el prensado isostático en frío (CIP) es un método valioso para dar forma y compactar polvos en componentes de diferentes tamaños y formas. Sus aplicaciones en industrias como la médica, aeroespacial y automotriz resaltan su versatilidad e importancia en el proceso de fabricación.

Comparación entre prensado uniaxial y prensado isostático en frío

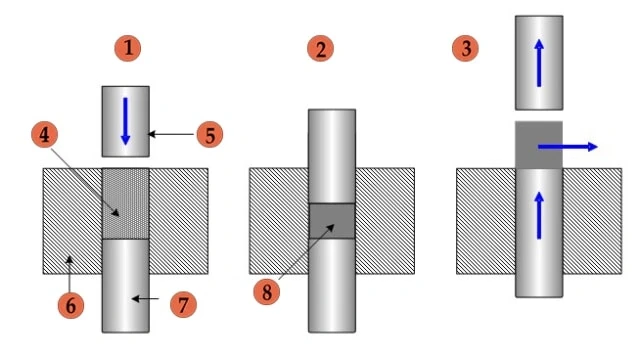

Diferencias en el proceso y aplicaciones de prensado uniaxial y CIP.

Tanto el prensado uniaxial como el prensado isostático en frío (CIP) son métodos para compactar muestras de polvo. El prensado uniaxial implica aplicar fuerza a lo largo de un eje, generalmente hacia arriba o hacia abajo. Se utiliza para prensar formas simples con dimensiones fijas, como cilindros o cuadrados. El prensado uniaxial requiere un molde y una prensa hidráulica, lo que lo convierte en un proceso relativamente económico. Sin embargo, tiene limitaciones. En primer lugar, es adecuado para muestras con una relación de aspecto corta, ya que el polvo cerca de las superficies de presión se compacta más que el polvo más alejado. En segundo lugar, sólo se puede utilizar para formas simples.

Por otro lado, el CIP, también conocido como prensado isostático en frío, es similar al prensado uniaxial en términos de requisitos de polvo y pasos generales del proceso. Sin embargo, existen diferencias significativas. En CIP, la compactación se produce en condiciones hidrostáticas, lo que significa que la presión se transmite por igual en todas las direcciones. Esto reduce o elimina la fricción en la pared del troquel. Además, CIP utiliza moldes elastoméricos en lugar de troqueles rígidos. El polvo se carga en el molde flexible, se sella y se aplica presión mediante un líquido en un recipiente a presión. Es importante señalar que el CIP es distinto del prensado isostático en caliente (HIP), que se lleva a cabo a altas temperaturas.

Limitaciones del prensado uniaxial

El prensado uniaxial es más adecuado para formas pequeñas y altas tasas de producción. Pueden producirse densidades no uniformes, especialmente para relaciones de aspecto grandes (superiores a 3:1), debido a la fricción de la pared del troquel. Por lo tanto, puede que no sea adecuado para lograr propiedades uniformes y control de forma.

Ventajas y limitaciones del CIP

CIP es más lento en comparación con el prensado uniaxial pero ofrece más versatilidad en términos de forma y tamaño. Se puede utilizar para producir formas pequeñas o grandes, simples o complejas. La densidad verde uniforme lograda con CIP permite una contracción más uniforme durante la sinterización, lo cual es crucial para un buen control de la forma y propiedades uniformes. A diferencia del prensado uniaxial, el CIP no requiere un aglutinante de cera, lo que elimina la necesidad de operaciones de desparafinado.

CIP utiliza herramientas de elastómero de bajo costo, pero sólo se pueden obtener tolerancias estrechas para superficies presionadas contra un mandril de acero de alta precisión. Las superficies en contacto con las herramientas de elastómero pueden requerir un posmecanizado para lograr tolerancias ajustadas y buenos acabados superficiales.

Comparación de métodos de prensado isostático

Al comparar el prensado uniaxial con el CIP, es evidente que el CIP ofrece varias ventajas:

- Propiedades del producto más uniformes, mayor homogeneidad y control más preciso de las dimensiones del producto terminado.

- Mayor flexibilidad en la forma y tamaño del producto terminado.

- Son posibles relaciones de aspecto más largas, lo que permite la producción de gránulos largos y delgados.

- Mejor compactación del polvo, lo que conduce a una mayor densificación.

- Capacidad para procesar materiales con diferentes características y formas.

- Tiempos de ciclo reducidos y productividad mejorada.

En CIP, la muestra puede preformarse mediante prensado uniaxial o colocarse en un molde flexible que puede adoptar casi cualquier forma. Luego, la muestra se coloca en una cámara de fluido hidráulico y se somete a alta presión. Esta presión uniforme desde todas las direcciones permite una mayor compactación en comparación con el prensado uniaxial, lo que lo hace adecuado para producir muestras grandes. El beneficio de CIP radica en su capacidad para producir muestras complejas con densidad y forma uniformes. Sin embargo, cabe señalar que CIP puede ser un proceso más caro en comparación con el prensado uniaxial debido al equipo y los materiales necesarios.

Ventajas clave del prensado isostático en frío frente al prensado uniaxial

Uniformidad y precisión de CIP

El prensado isostático en frío (CIP) ofrece varias ventajas sobre el prensado uniaxial en lo que respecta a uniformidad y precisión. En CIP, la presión se aplica uniformemente sobre toda la superficie del molde, lo que da como resultado densidades más uniformes en comparación con el prensado uniaxial. La ausencia de fricción entre las paredes del troquel en CIP elimina los problemas de distribución de densidad que pueden ocurrir en las piezas prensadas en frío. La eliminación de los lubricantes de las paredes del troquel en CIP también permite densidades de prensado más altas y elimina los problemas asociados con la eliminación del lubricante durante la sinterización final. Además, CIP permite la evacuación del aire del polvo suelto antes de la compactación, lo que da como resultado una densidad mayor y más uniforme.

Flexibilidad en forma y tamaño.

CIP ofrece mayor flexibilidad en la forma y el tamaño del producto terminado en comparación con el prensado uniaxial. Mientras que el prensado uniaxial se limita a formas simples con dimensiones fijas, el CIP se puede utilizar para compactar formas más complejas. La presión de compactación uniforme en CIP no limita la relación sección transversal-altura de la pieza, lo que permite relaciones de aspecto más largas y la producción de gránulos largos y delgados. Esta flexibilidad en forma y tamaño permite aplicaciones más diversas y permite la producción de piezas con requisitos de diseño específicos.

Mejor compactación y densificación del polvo.

CIP proporciona una mejor compactación del polvo, lo que conduce a una mejor densificación en comparación con el prensado uniaxial. La presión de compactación uniforme en CIP garantiza una contracción más uniforme durante la sinterización, lo que resulta en un mejor control de la forma y propiedades uniformes del producto terminado. La densidad verde uniforme lograda en CIP ofrece un comportamiento de sinterización más consistente y predecible, lo cual es esencial para lograr las características deseadas del producto.

Capacidad para procesar diversos materiales y formas.

CIP tiene la capacidad de procesar materiales con diferentes características y formas en comparación con el prensado uniaxial. Es adecuado tanto para formas pequeñas como grandes, simples o complejas. CIP se puede utilizar para compactar polvos finos o quebradizos, lo que proporciona una mayor densidad y una relativa ausencia de defectos compactos. Esto hace que CIP sea una opción ideal para aplicaciones donde las propiedades de los materiales y las formas complejas son factores críticos.

Tiempos de ciclo reducidos y productividad mejorada

Si bien el CIP puede ser más lento que el prensado uniaxial, ofrece una productividad mejorada en términos de tiempos de ciclo reducidos. La presión de compactación uniforme en CIP permite un procesamiento más rápido y eficiente, lo que resulta en una mayor productividad. Esto puede resultar especialmente beneficioso para la producción de gran volumen donde la reducción del tiempo de ciclo es un factor clave.

En conclusión, el prensado isostático en frío (CIP) ofrece varias ventajas sobre el prensado uniaxial, que incluyen uniformidad y precisión, flexibilidad en forma y tamaño, mejor compactación y densificación del polvo, capacidad para procesar materiales y formas variadas, tiempos de ciclo reducidos y productividad mejorada. Estas ventajas hacen de CIP el método preferido para compactar muestras de polvo en diversas industrias.

Beneficios del CIP de mesa en entornos de laboratorio

Rentabilidad del CIP de mesa

El uso de un horno industrial de mesa en entornos de laboratorio puede ofrecer importantes ahorros de costos. Estos hornos más pequeños son más eficientes energéticamente en comparación con los verticales más grandes, lo que los hace ideales para tratar térmicamente una pequeña cantidad de muestras. Se utiliza y desperdicia menos energía, lo que se traduce en menores costes operativos. Además, los hornos industriales de sobremesa ocupan menos espacio, lo que permite a los laboratorios utilizar su espacio de forma más eficaz.

Eficiencia en carga y descarga

Una de las ventajas de los hornos industriales de sobremesa es su facilidad de carga y descarga. Debido a su tamaño, estos hornos son más fáciles de maniobrar y reposicionar dentro del laboratorio si es necesario. Si bien es posible que no atiendan grandes lotes, son perfectos para laboratorios que tratan térmicamente una pequeña cantidad de muestras. Esta eficiencia en la carga y descarga ahorra tiempo y mejora la productividad general.

Ventajas en cuanto a tamaño, peso y mantenimiento

El equipo CIP (prensado isostático en frío) de mesa ofrece varias ventajas en entornos de laboratorio. Estos sistemas de mesa tienen un diámetro de cámara mayor en comparación con los de pistón y, al mismo tiempo, son cinco veces más livianos. Esto elimina la necesidad de prensas pesadas adicionales, lo que reduce los costos y los requisitos de mantenimiento. Además, los equipos CIP de mesa utilizan una junta tórica estática, lo que da como resultado una vida útil más prolongada y una reducción de las necesidades de mantenimiento.

Facilidad de operación y movilidad.

Otro beneficio de los equipos CIP de mesa es su facilidad de operación. Estos sistemas están diseñados para ser fáciles de usar, lo que permite un funcionamiento sencillo incluso para los no expertos. Además, los equipos CIP de mesa son muy móviles, lo que hace que sea conveniente desplazarse entre laboratorios si es necesario. Esta movilidad mejora la flexibilidad y permite a los laboratorios optimizar su flujo de trabajo.

En resumen, los equipos CIP de mesa ofrecen numerosos beneficios en entornos de laboratorio. Es rentable, eficiente en carga y descarga y ofrece ventajas en términos de tamaño, peso y mantenimiento. Además, su facilidad de operación y movilidad lo convierten en una herramienta valiosa para los laboratorios. Al utilizar equipos CIP de mesa, los laboratorios pueden mejorar la productividad, ahorrar costos y mejorar su flujo de trabajo general.

Aplicaciones de CIP en el Laboratorio

Situaciones en las que el CIP es beneficioso

CIP, o prensado isostático en frío, ofrece varias ventajas en un entorno de laboratorio:

- Costo reducido: el CIP de mesa reduce los costos en comparación con los métodos tradicionales, como las prensas de pistón. Es 5 veces más ligero y no requiere equipo pesado adicional.

- Carga y descarga más rápida: CIP permite una carga y descarga más rápida de muestras, aumentando la eficiencia en el laboratorio.

- Mantenimiento reducido: CIP utiliza una junta tórica estática, que tiene una vida útil más larga en comparación con las juntas tóricas dinámicas utilizadas en las prensas tradicionales.

- Más espacio y portabilidad: el CIP de mesa ocupa menos espacio en el laboratorio y se puede mover fácilmente entre laboratorios si es necesario.

- Operación sencilla: CIP es fácil de operar, lo que lo hace accesible para los técnicos de laboratorio.

Ejemplos de casos de uso específicos para CIP

- Mayor densidad antes de la sinterización: CIP se puede utilizar para lograr una mayor densidad en los materiales antes del proceso de sinterización.

- Prevención de la desintegración del pellet: si su pellet sigue desmoronándose antes de la sinterización, CIP puede ayudar a mantener su integridad.

- Prensado de artículos largos/delgados: CIP es particularmente útil para prensar artículos largos y delgados, como una varilla de cerámica de 5 mm de diámetro y 100 mm de largo.

- Prensado de formas irregulares: CIP puede manejar el prensado de formas irregulares, como donas o formas con dimensiones cambiantes a lo largo de su longitud.

Un caso de uso de ejemplo para CIP es cuando se desea presionar algo largo y delgado, como una varilla de cerámica de 5 mm de diámetro que tiene 100 mm de largo y se sinterizará. El uso de una matriz uniaxial estándar no proporcionaría una buena compactación a lo largo y el producto resultante sería inestable. Además, el manguito de matriz tendría que ser excesivamente largo. Benchtop CIP resuelve estos problemas al proporcionar una mejor compactación y estabilidad para artículos largos y delgados.

Aplicaciones del proceso CIP

CIP tiene varias aplicaciones en el laboratorio, incluyendo:

- Procesamiento de forma casi neta: CIP se utiliza como un proceso de forma casi neta para minimizar el desperdicio y reducir los costos, especialmente para materiales costosos.

- Dar forma a materiales difíciles de mecanizar: CIP es una opción viable para dar forma a materiales que son difíciles de mecanizar, lo que hace que el procesamiento de polvo sea un enfoque más adecuado.

- Geometrías complejas: CIP permite la producción de formas complejas con herramientas flexibles relativamente económicas y reutilizables.

- Lograr uniformidad y homogeneidad: CIP es ventajoso para aplicaciones que requieren una microestructura uniforme para lograr un rendimiento mecánico específico.

- Multimateriales o estructuras graduadas: CIP se utiliza cuando las técnicas de unión tradicionales no son adecuadas, ofreciendo un proceso de unión en estado sólido.

Si bien CIP se utilizó inicialmente para formas y preformas simples, los avances recientes han ampliado sus aplicaciones en sectores de alto valor. Las industrias automotriz, aeroespacial, de generación de energía y de defensa están utilizando CIP para diversos componentes, como bielas, cámaras de empuje enfriadas regenerativamente, piezas de reactores y carcasas de ojivas de misiles.

En resumen, CIP ofrece numerosos beneficios en el laboratorio, incluida la reducción de costos, procesos más rápidos y la capacidad de manejar formas complejas. Sus aplicaciones van desde el procesamiento de una forma casi neta hasta lograr uniformidad y unir múltiples materiales. Con los avances recientes, CIP se está volviendo cada vez más popular para componentes metálicos de alto rendimiento en diversas industrias.

Moldes y bolsas húmedas de prensado isostático en frío

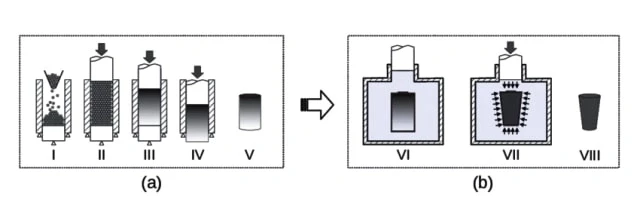

Explicación del prensado de 'bolsa húmeda'

El prensado isostático en frío (CIP) es un método común utilizado para compactar polvos crudos en masas sólidas. Una técnica dentro del CIP se conoce como prensado de bolsas húmedas. En este proceso, el polvo se introduce en moldes flexibles de caucho o elastómeros. Luego, el molde se sella herméticamente y se sumerge en agua (o, a veces, en otros líquidos) dentro de un recipiente a presión. Se aplica presión isostática a la superficie externa del molde, comprimiendo el polvo hasta convertirlo en una masa sólida.

La técnica de la bolsa húmeda permite prensar lingotes de tungsteno que pesan hasta 1 tonelada y compactar componentes más complejos. No es tan común como otros tipos de prensado isostático en frío, pero se utilizan más de 3000 prensas de bolsa húmeda en todo el mundo. Estas bolsas húmedas vienen en varios tamaños, desde tan solo 50 mm hasta tan grandes como 2000 mm de diámetro.

El proceso de bolsa húmeda es relativamente lento y tarda entre 5 y 30 minutos en procesar el material. Sin embargo, los avances en bombas de gran volumen y mecanismos de carga han ayudado a acelerar el proceso.

Opciones de bolsas y moldes para CIP

Cuando se trata de prensado de bolsas húmedas en prensado isostático en frío, existe una variedad de opciones para las bolsas y moldes que se pueden utilizar. Para aplicaciones más sencillas se pueden utilizar materiales finos y flexibles, como globos de látex o guantes de laboratorio. Estos materiales pueden soportar altas presiones y no se deforman ni se alargan mucho bajo la presión.

Para formas más complejas o una producción de mayor cantidad, se pueden utilizar moldes de látex personalizados. Estos moldes proporcionan la forma necesaria al objeto que se presiona. Están diseñados para soportar altas presiones y mantener la forma deseada durante el proceso de prensado.

La elección de bolsa o molde dependerá de los requisitos específicos de la operación de prensado. Factores como la forma del objeto, la cantidad de producción y el resultado deseado influirán a la hora de determinar la bolsa o el molde adecuado a utilizar.

En resumen, el prensado con bolsa húmeda es una técnica dentro del prensado isostático en frío en la que el polvo se llena en moldes flexibles, se sella herméticamente y se sumerge en un fluido a presión. Luego se aplica presión isostática para comprimir el polvo hasta convertirlo en una masa sólida. Se encuentran disponibles varias opciones de bolsas y moldes, que van desde simples globos de látex hasta moldes de látex personalizados, para adaptarse a las diferentes necesidades de prensado.

Procedimiento operativo estándar para la prensa isostática en frío de mesa

Preparación antes de comenzar CIP

Antes de comenzar a operar la prensa isostática en frío (CIP) de mesa, es importante asegurarse de que el equipo esté en buenas condiciones de funcionamiento. Verifique que la junta tórica esté en buenas condiciones y que el CIP esté limpio y libre de residuos. Además, asegúrese de tener algunas toallas de papel a mano para limpiar cualquier derrame de aceite y crear un espacio de trabajo limpio.

Procedimiento paso a paso para operar un CIP de mesa

Prepara las partes que quieras prensar. Es fundamental que todas las piezas estén limpias y secas antes de continuar.

Coloque las piezas en una bolsa de goma y elimine el exceso de aire con una bomba de vacío. Una vez sellada la bolsa, colóquela con cuidado en la cámara llena de aceite del CIP.

Verifique el nivel de aceite en la cámara y asegúrese de que esté en el nivel correcto. Cierre el CIP para comenzar el ciclo de prensado.

Presurice gradualmente el CIP hasta alcanzar la presión deseada, que puede llegar a 40 000 psi.

Mantenga el CIP a la presión deseada durante un período de tiempo, generalmente entre 30 segundos y 5 minutos. Es normal ver una ligera disminución de la presión a medida que la muestra reduce de tamaño. Sin embargo, si hay una caída significativa de presión, detenga el proceso y revise la junta tórica y el conjunto antes de reiniciar.

Una vez que se complete el ciclo de prensado, libere la presión abriendo la válvula de la bomba. Deje que la presión llegue a cero antes de abrir el CIP y recuperar las muestras.

Retire las piezas del aceite y seque el exceso de aceite. Tenga cuidado de mantener el aceite alejado de las muestras. Inspeccione las piezas en busca de defectos o irregularidades.

Luego, limpie la prensa isostática en frío y verifique el estado de la junta tórica. Almacene el equipo adecuadamente, asegurándose de que esté listo para el siguiente uso.

Procedimientos y controles postoperatorios.

Después de cada uso de la prensa isostática en frío de mesa, es importante realizar controles y procedimientos posteriores a la operación. Estos incluyen inspeccionar las piezas en busca de defectos o irregularidades, asegurarse de que el CIP esté limpio y libre de derrames de aceite y verificar el estado de la junta tórica. El mantenimiento y almacenamiento adecuados del equipo ayudarán a garantizar su longevidad y rendimiento óptimo.

El prensado isostático en frío (CIP) es un proceso que aplica presiones extremadamente altas utilizando tecnologías como el prensado isostático en frío o métodos similares. Se utiliza habitualmente para esterilizar productos o polvos compactadores en frío. El prensado isostático en frío se realiza a temperatura ambiente utilizando un molde hecho de materiales elastómeros como uretano, caucho o cloruro de polivinilo. El fluido utilizado en este proceso suele ser aceite o agua, y la presión oscila entre 60.000 lbs/in2 (400 MPa) y 150.000 lbs/in2 (1000 MPa). Sin embargo, es importante señalar que este proceso puede tener una precisión geométrica baja debido al molde flexible utilizado. El polvo primero se compacta uniformemente mediante prensado isostático en frío y luego se sinteriza de forma convencional para producir la pieza deseada.

Si está interesado en este producto, puede navegar por el sitio web de nuestra empresa: https://kindle-tech.com/product-categories/isostatic-press , entendemos que las necesidades de cada cliente son únicas. Por lo tanto, ofrecemos un servicio de personalización flexible para satisfacer sus requisitos específicos. Ya sea por las especificaciones, la funcionalidad o el diseño del equipo, podemos personalizarlo para adaptarlo a sus necesidades. Nuestro equipo dedicado trabajará estrechamente con usted para garantizar que la solución personalizada satisfaga perfectamente sus necesidades experimentales.

Productos relacionados

- Prensa Hidráulica Automática de Laboratorio para Prensa de Pastillas XRF y KBR

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Prensa de pastillas KBR 2t

Artículos relacionados

- Preparación eficaz de muestras para análisis XRF mediante el método de pellets prensados

- ¿Qué es el análisis xrf y cómo hacer gránulos xrf prensados?

- Una guía completa sobre cómo prensar pellets XRF utilizando una prensa hidráulica automática KinTek

- Procedimientos operativos de prensa de pellets XRF y KBR de laboratorio automatizado

- Comprensión del prensado isostático en frío (CIP) y sus ventajas