Introducción

Tabla de contenido

- Introducción

- Ventajas de la compactación isostática sobre el prensado en frío

- 1. Aplicación de presión uniforme

- 2. Eliminación de la fricción entre la pared y el troquel.

- 3. Densidades más altas y uniformes

- 4. Capacidad de compactar polvos quebradizos o finos.

- 5. Capacidad para compactar formas complejas.

- 6. No hay límite en la relación sección transversal-altura de la pieza debido a la presión de compactación uniforme

- Comparación del prensado isostático con la compactación del troquel para materiales de alta densidad

- Conclusión

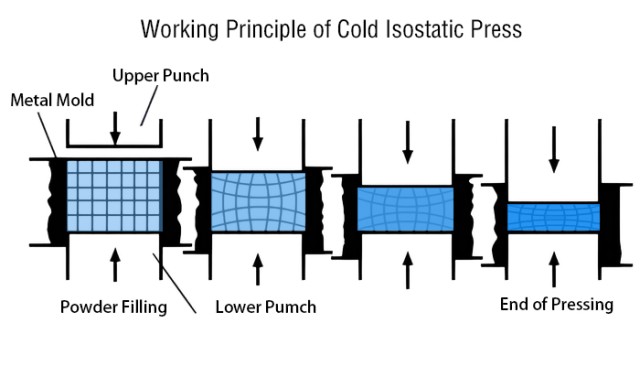

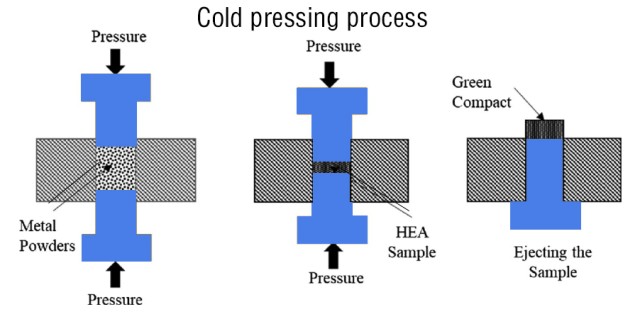

El prensado isostático en frío (CIP) es una técnica utilizada en la industria manufacturera para lograr materiales de alta densidad con propiedades uniformes. Implica aplicar presión igual desde todas las direcciones a un polvo compacto, lo que da como resultado una compactación mejorada en comparación con los métodos tradicionales de prensado en frío. CIP ofrece varias ventajas, incluida la eliminación de la fricción entre las paredes del troquel, la capacidad de compactar polvos finos o quebradizos y la capacidad de producir formas complejas sin limitaciones en la relación sección transversal-altura de la pieza. En este artículo, exploraremos los aspectos técnicos de CIP y sus beneficios sobre otras técnicas de compactación.

Ventajas de la compactación isostática sobre el prensado en frío

La compactación isostática, también conocida como prensado isostático en frío, ofrece varias ventajas sobre el prensado en frío. Exploremos los beneficios clave de este proceso:

1. Aplicación de presión uniforme

En la compactación isostática, la presión se aplica uniformemente sobre toda la superficie del molde. Esto da como resultado propiedades del producto más uniformes, mayor homogeneidad y un control más preciso de las dimensiones del producto terminado. En comparación con el prensado en frío, donde la presión se ejerce de manera unidireccional, la compactación isostática garantiza una distribución constante de la presión, lo que conduce a productos de mejor calidad.

2. Eliminación de la fricción entre la pared y el troquel.

La fricción entre las paredes del troquel es un factor importante que afecta la distribución de la densidad de las piezas prensadas en frío. En la compactación isostática, se elimina la fricción entre las paredes del dado. Esta ausencia de fricción permite conseguir densidades mucho más uniformes. La eliminación de los lubricantes de las paredes del troquel también permite mayores densidades de prensado y elimina los problemas asociados con la eliminación del lubricante antes o durante la sinterización final.

3. Densidades más altas y uniformes

Debido a la aplicación de presión uniforme y la ausencia de fricción entre las paredes del molde, la compactación isostática logra densidades más altas y uniformes en comparación con el prensado en frío. La capacidad de lograr densidades más altas es particularmente ventajosa cuando se trabaja con polvos finos o quebradizos. La compactación isostática proporciona una densidad mayor y más uniforme a una presión de compactación determinada, lo que resulta en una mejor calidad del producto.

4. Capacidad de compactar polvos quebradizos o finos.

La compactación isostática es adecuada para compactar polvos finos o quebradizos. La presión de compactación uniforme y la ausencia de fricción entre las paredes del troquel minimizan el riesgo de defectos de compactación. Esto permite la compactación exitosa de materiales que son propensos a agrietarse o romperse durante el proceso de prensado en frío.

5. Capacidad para compactar formas complejas.

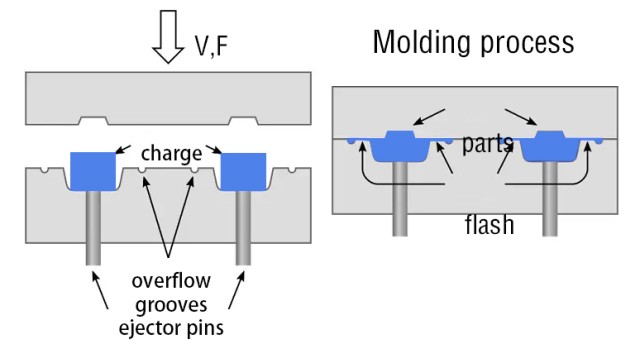

La compactación isostática ofrece una mayor flexibilidad en términos de forma y tamaño en comparación con el prensado en frío. El proceso se puede utilizar para compactar formas más complejas que no se pueden lograr con prensado uniaxial. Esta ventaja abre posibilidades para fabricar componentes con diseños y características complejos.

6. No hay límite en la relación sección transversal-altura de la pieza debido a la presión de compactación uniforme

En el prensado uniaxial, la relación sección transversal-altura de la pieza puede limitar el proceso de compactación. Sin embargo, en la compactación isostática, la aplicación de presión uniforme permite una mayor relación sección transversal-altura. Esto significa que las piezas con dimensiones mayores en relación con su altura se pueden compactar con éxito, ofreciendo más libertad de diseño.

En resumen, la compactación isostática proporciona varias ventajas sobre el prensado en frío. Ofrece una aplicación de presión uniforme, elimina la fricción entre las paredes del troquel, logra densidades más altas y uniformes, permite la compactación de polvos finos o quebradizos, permite la compactación de formas complejas y elimina las limitaciones en la relación sección transversal-altura de la pieza. Estas ventajas hacen de la compactación isostática una técnica valiosa en diversas industrias, incluidas la farmacéutica, la de explosivos, la química, la alimentaria, la de combustible nuclear y más.

Comparación del prensado isostático con la compactación del troquel para materiales de alta densidad

Densidades verdes similares con polvos de hierro y aluminio.

La compactación isostática proporciona una densidad mayor y más uniforme a una presión de compactación determinada y una relativa ausencia de defectos de compactación cuando se aplica a polvos finos o quebradizos. Elimina los problemas asociados con la eliminación del lubricante y permite la evacuación del aire del polvo suelto antes de la compactación. En comparación con el prensado en frío, la compactación isostática aplica presión uniformemente sobre toda la superficie del molde, lo que da como resultado densidades más uniformes. Sin embargo, para materiales como el aluminio que tienen un esfuerzo cortante constante, la presión radial se vuelve aproximadamente igual a la presión axial, acercándose a una distribución de presión isostática. Por otro lado, para materiales como el cobre, donde el límite elástico es función del esfuerzo normal en el plano de corte, la presión radial sigue siendo menor que la presión axial.

Distribución de presión isostática con materiales que tienen un esfuerzo cortante constante.

Para materiales como el aluminio, donde el esfuerzo cortante es constante, la presión radial en la compactación isostática se vuelve aproximadamente igual a la presión axial. Esto da como resultado una distribución de presión isostática, lo que permite densidades más uniformes. La compactación isostática es particularmente ventajosa para materiales con esfuerzo cortante constante, ya que elimina la fricción entre las paredes del dado y permite densidades de prensado más altas sin la necesidad de lubricantes para las paredes del dado.

Distribución de presión no isostática en materiales donde el límite elástico es función de la tensión normal

En materiales como el cobre, donde el límite elástico es función de la tensión normal en el plano de corte, la presión radial en la compactación isostática sigue siendo menor que la presión axial. Si bien la distribución de presión dentro de un compacto prensado en frío puede volverse isostática, la relación presión versus densidad solo será idéntica a la compactación isostática si la distribución de densidad es igualmente uniforme. Por lo tanto, para materiales con un límite elástico que depende de la tensión normal, la distribución de presión en la compactación isostática no será completamente isostática.

En conclusión, el prensado isostático ofrece ventajas sobre la compactación con matriz para materiales de alta densidad, especialmente para polvos finos o quebradizos. Proporciona una densidad mayor y más uniforme, elimina la fricción entre las paredes del troquel, permite densidades de prensado más altas y permite la compactación de formas más complejas. Sin embargo, la distribución de presión en la compactación isostática puede variar dependiendo de las características del esfuerzo cortante del material y del comportamiento del límite elástico.

Conclusión

En conclusión, el prensado isostático en frío ofrece numerosas ventajas sobre los métodos tradicionales de compactación con troquel. La aplicación de presión uniforme garantiza una compactación consistente y confiable, lo que resulta en densidades más altas y uniformes. Además, la eliminación de la fricción entre las paredes del troquel permite la compactación de polvos finos o quebradizos, así como la capacidad de compactar formas complejas. A diferencia de la compactación con matriz, no hay límite en la relación sección transversal-altura de la pieza debido a la presión de compactación uniforme. En general, el prensado isostático en frío es una técnica muy eficaz para lograr materiales de alta densidad con calidad y rendimiento superiores.

Productos relacionados

- Prensa Hidráulica Automática de Laboratorio para Prensa de Pastillas XRF y KBR

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

Artículos relacionados

- Comprensión del prensado isostático en frío: proceso, comparaciones y aplicaciones

- Una guía completa sobre cómo prensar pellets XRF utilizando una prensa hidráulica automática KinTek

- Guía para la prensa de pellets Xrf

- Preparación eficaz de muestras para análisis XRF mediante el método de pellets prensados

- ¿Qué es el análisis xrf y cómo hacer gránulos xrf prensados?