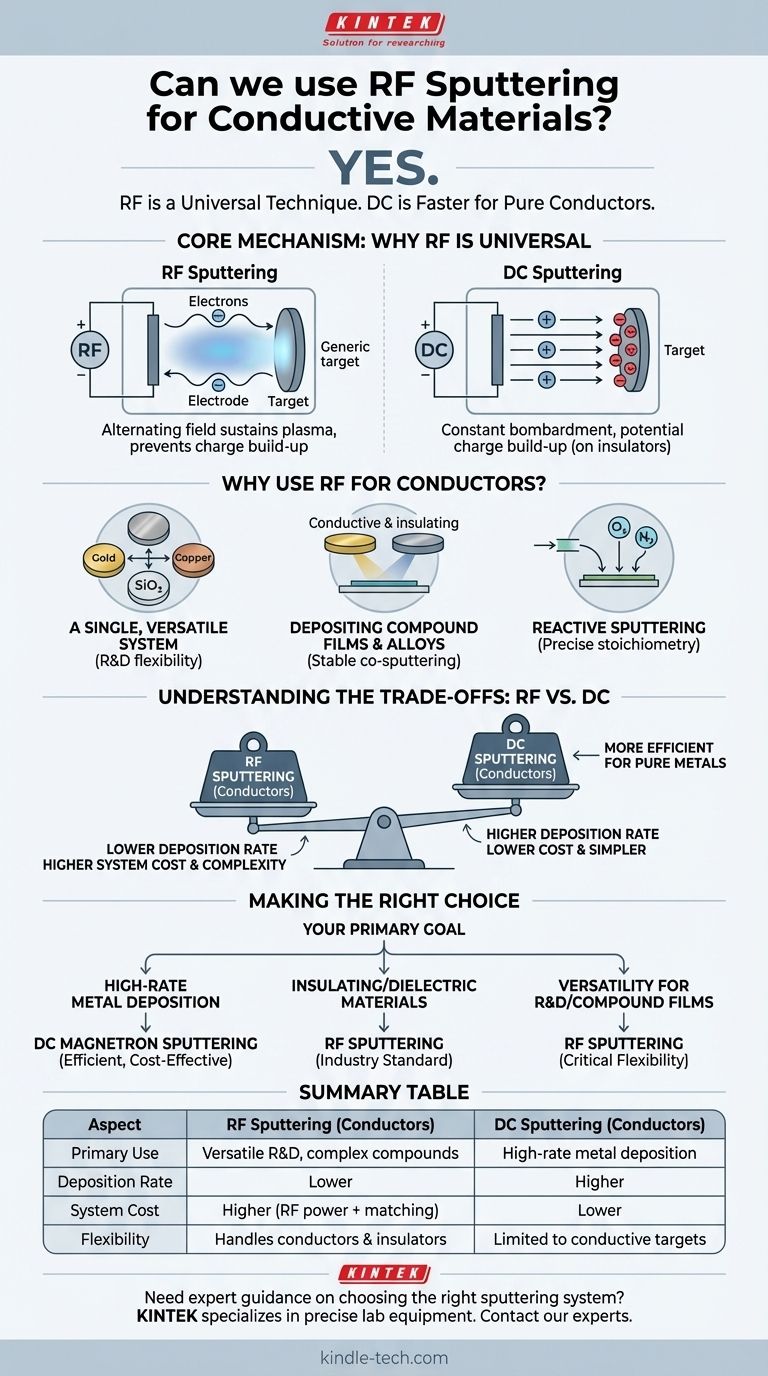

Sí, se puede usar absolutamente la pulverización catódica por RF para materiales conductores. Si bien la pulverización catódica por radiofrecuencia (RF) es reconocida por su capacidad única para depositar materiales aislantes, es una técnica altamente versátil que funciona perfectamente bien para depositar metales, aleaciones y otros conductores. Su mecanismo para generar plasma es independiente del material, lo que la convierte en un método de pulverización universal.

La conclusión principal es que la pulverización catódica por RF es una técnica de deposición "todo en uno". Sin embargo, para objetivos puramente conductores, la pulverización catódica por CC tradicional suele ser más rápida y rentable. La elección entre RF y CC depende de si necesita la máxima versatilidad para todo tipo de materiales o la máxima eficiencia solo para conductores.

El mecanismo central: por qué la pulverización catódica por RF es universal

Mantenimiento del plasma con un campo alterno

La característica definitoria de la pulverización catódica por RF es el uso de una fuente de energía de corriente alterna de alta frecuencia. Este campo eléctrico que cambia rápidamente acelera continuamente los electrones de un lado a otro dentro de la cámara de proceso.

Estos electrones oscilantes chocan con átomos de gas neutros (típicamente Argón), desprendiendo otros electrones y creando un plasma estable y autosostenible. Los iones positivos de este plasma son luego acelerados hacia el material objetivo, bombardeándolo y expulsando átomos que se depositan en su sustrato.

Evitando el problema de la "acumulación de carga"

La principal ventaja del método de RF, y la razón por la que es esencial para los aislantes, es que evita la acumulación de carga. En la pulverización catódica por CC, los iones positivos bombardean continuamente el objetivo. Si el objetivo es un aislante, no puede disipar esta carga positiva, lo que eventualmente repele los iones entrantes y detiene el proceso de pulverización.

El campo alterno de la pulverización catódica por RF neutraliza eficazmente esta acumulación de carga en la superficie del objetivo durante cada ciclo, lo que permite la pulverización continua y estable de materiales no conductores.

RF para conductores: ¿cuándo y por qué?

Si bien una fuente de alimentación de CC es suficiente para pulverizar un objetivo conductor, existen escenarios específicos en los que el uso de una fuente de RF es práctico e incluso ventajoso.

Un sistema único y versátil

Para los laboratorios de investigación y desarrollo, la flexibilidad es clave. Un sistema de pulverización catódica por RF puede depositar prácticamente cualquier material, desde metales puros como oro y cobre hasta compuestos dieléctricos complejos como el dióxido de silicio (SiO2).

Tener un único sistema de RF elimina la necesidad de fuentes de alimentación de CC separadas, lo que simplifica la configuración del equipo y permite a los operadores cambiar entre la deposición de conductores y aislantes sin problemas.

Deposición de películas compuestas y aleaciones

La pulverización catódica por RF sobresale en procesos de deposición más complejos. Cuando se realiza la codeposición a partir de múltiples objetivos, por ejemplo, uno conductor y otro aislante, una fuente de energía de RF proporciona un entorno de plasma estable y confiable para ambos.

También es ideal para la pulverización reactiva, donde se introduce un gas reactivo para formar una película compuesta en el sustrato. El control estable del plasma que ofrecen los sistemas de RF es beneficioso para lograr una estequiometría precisa en la película final.

Comprendiendo las compensaciones: RF vs. CC para conductores

El uso de la pulverización catódica por RF para materiales conductores es perfectamente viable, pero conlleva compensaciones en comparación con el método de pulverización catódica por CC más tradicional.

Tasa de deposición y eficiencia

Para un objetivo conductor simple, la pulverización catódica por magnetrón de CC es generalmente más eficiente y logra una tasa de deposición más alta. La energía se transfiere directa y continuamente al objetivo, lo que lleva a un proceso de pulverización más energético y eficiente.

Los sistemas de RF, debido a su complejidad y la naturaleza de la entrega de energía, a menudo resultan en tasas de deposición más bajas para la misma potencia de entrada al pulverizar metales puros.

Complejidad y costo del sistema

Los sistemas de pulverización catódica por RF son inherentemente más complejos y costosos. Requieren una fuente de alimentación de RF dedicada y una red de adaptación de impedancia para transferir eficientemente la energía al plasma.

Por el contrario, las fuentes de alimentación de CC son más simples, más robustas y significativamente menos costosas. Para aplicaciones industriales de alto volumen centradas únicamente en la deposición de metales, la pulverización catódica por CC es casi siempre la opción más económica.

Tomando la decisión correcta para su objetivo

Para seleccionar la técnica adecuada, debe alinear las fortalezas del método con su objetivo principal.

- Si su enfoque principal es la deposición de alta velocidad de metales puros: La pulverización catódica por magnetrón de CC es la opción más eficiente y rentable.

- Si su enfoque principal es la deposición de materiales aislantes o dieléctricos: La pulverización catódica por RF es el método necesario y estándar de la industria.

- Si su enfoque principal es la versatilidad para I+D o películas compuestas complejas: Un sistema de pulverización catódica por RF proporciona la flexibilidad crítica para manejar cualquier material que necesite.

En última instancia, su elección es una decisión estratégica entre especialización y versatilidad.

Tabla resumen:

| Aspecto | Pulverización catódica por RF (para conductores) | Pulverización catódica por CC (para conductores) |

|---|---|---|

| Uso principal | I+D versátil, compuestos complejos | Deposición de metales de alta velocidad |

| Tasa de deposición | Menor | Mayor |

| Costo del sistema | Mayor (fuente de alimentación de RF + red de adaptación) | Menor |

| Flexibilidad | Maneja conductores y aislantes | Limitado a objetivos conductores |

¿Necesita orientación experta para elegir el sistema de pulverización catódica adecuado para su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles precisos para todas sus necesidades de deposición. Ya sea que requiera la versatilidad de un sistema de RF para I+D o la alta eficiencia de una configuración de CC para producción, nuestros expertos lo ayudarán a optimizar sus procesos de películas delgadas.

Contacte a nuestro equipo hoy para discutir su aplicación específica y obtener una solución personalizada que maximice el rendimiento y el ROI de su laboratorio.

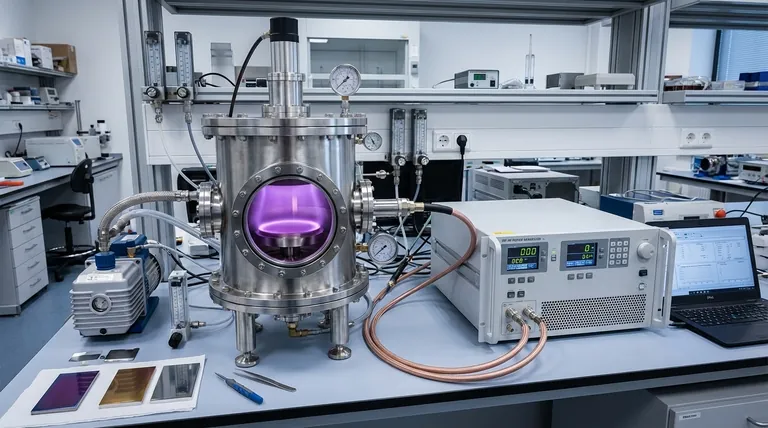

Guía Visual

Productos relacionados

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Celda electroquímica electrolítica de cuarzo para experimentos electroquímicos

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

La gente también pregunta

- ¿Cuál es la ventaja de una máquina de tabletas de un solo punzón? Ideal para I+D con bajo desperdicio y pruebas de formulación

- ¿Cuál es la diferencia entre la prensa de tableta de un solo punzón y la rotatoria? Elija la máquina adecuada para su laboratorio o producción

- ¿Cuáles son las dos clasificaciones de las máquinas de prensado? Prensas de un solo punzón vs. rotativas explicadas

- ¿Qué es la compresión de tabletas en la industria farmacéutica? El proceso central para producir formas farmacéuticas orales sólidas

- ¿Cuáles son los diferentes tipos de prensas para tabletas? Elija la máquina adecuada para su laboratorio o escala de producción