No, los molinos de bolas no siempre necesitan agua. La decisión de usar agua es una elección fundamental entre dos modos operativos distintos: molienda húmeda y molienda seca. Si bien muchas aplicaciones industriales utilizan la molienda húmeda por su eficiencia, la molienda seca es esencial para materiales sensibles al agua o cuando el producto final debe ser un polvo seco.

La elección entre añadir agua (molienda húmeda) o no (molienda seca) no la determina el molino en sí, sino las propiedades del material, el tamaño de partícula final deseado y los requisitos del proceso posterior. Cada método tiene importantes y distintas compensaciones operativas.

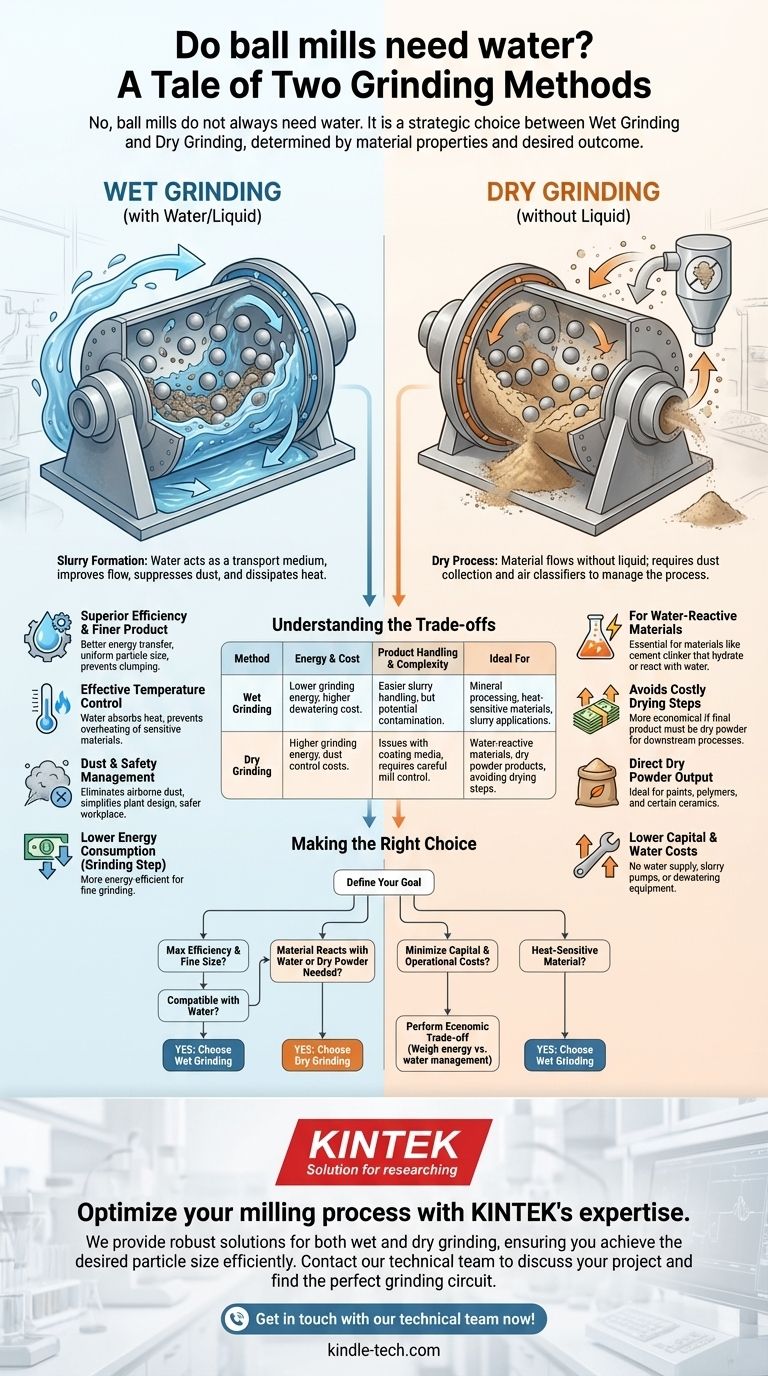

La distinción fundamental: Molienda húmeda vs. seca

La función de un molino de bolas es reducir el tamaño de los materiales mediante impacto y atrición. La forma en que el material fluye dentro del molino es crítica, y aquí es donde entra en juego la elección de usar un medio líquido como el agua.

¿Qué es la molienda húmeda?

En la molienda húmeda, se añade agua (u otro líquido) al material para formar una lechada. Esta lechada se alimenta luego al molino de bolas.

El agua no es solo un ingrediente pasivo; cumple varias funciones críticas. Actúa como medio de transporte, mejora el flujo del material, suprime el polvo y ayuda a disipar el calor generado durante el proceso de molienda.

¿Qué es la molienda seca?

En la molienda seca, el material se procesa sin la adición de ningún líquido. El material debe estar lo suficientemente seco para fluir correctamente dentro del molino.

Este método es necesario cuando el material no puede exponerse al agua. A menudo requiere equipos especializados como clasificadores de aire y sistemas de recolección de polvo para gestionar el proceso de manera efectiva.

¿Por qué elegir la molienda húmeda?

Para muchas industrias, particularmente el procesamiento de minerales, la molienda húmeda es la opción predeterminada debido a sus importantes ventajas en eficiencia y calidad del producto.

Eficiencia superior y producto más fino

El entorno de la lechada en la molienda húmeda promueve una transferencia de energía más eficiente desde los medios de molienda (las bolas) a las partículas del material.

Este proceso típicamente produce una distribución de tamaño de partícula más fina y uniforme en comparación con la molienda seca. El líquido evita que las partículas finas se aglomeren o recubran los medios de molienda, asegurando una acción de molienda consistente.

Control efectivo de la temperatura

La molienda genera una cantidad significativa de calor por fricción e impacto. Como se señaló en la operación general del molino, gestionar este calor es crucial.

El agua es un excelente refrigerante, absorbiendo esta energía térmica y evitando que el material se sobrecaliente. Esto es vital para materiales sensibles al calor cuyas propiedades químicas o físicas podrían alterarse por las altas temperaturas.

Gestión de polvo y seguridad

La molienda húmeda elimina por completo la generación de polvo en el aire, un importante peligro operativo y para la salud en las operaciones de molienda seca.

Esto simplifica el diseño de la planta, reduce la necesidad de costosos sistemas de recolección de polvo y crea un ambiente de trabajo más seguro.

¿Cuándo es necesaria la molienda seca?

A pesar de la eficiencia de la molienda húmeda, la molienda seca es la única opción viable en varios escenarios clave.

Para materiales reactivos al agua

La razón más común para elegir la molienda seca es la química del material. Materiales como el clínker de cemento se hidratarían y fraguarían si se molieran con agua.

De manera similar, ciertos productos químicos o metales que reaccionan u oxidan en presencia de agua deben molerse en estado seco.

Para evitar costosos pasos de secado

Si el producto final debe ser un polvo seco para procesos posteriores (por ejemplo, para usar en pinturas, polímeros o ciertas cerámicas), la molienda seca suele ser más económica.

La molienda húmeda requeriría una etapa adicional de deshidratación y secado, que consume mucha energía y puede representar una parte significativa del costo total de procesamiento.

Comprendiendo las compensaciones

Elegir entre molienda húmeda y seca es una decisión basada en equilibrar la eficiencia, el costo y los requisitos del producto final.

El costo del agua vs. el costo del aire

La molienda húmeda introduce costos de suministro de agua, bombeo de lechada y deshidratación posterior. Sin embargo, generalmente consume menos energía por tonelada de producto para la etapa de molienda en sí.

La molienda seca evita los costos relacionados con el agua, pero requiere una inversión significativa en sistemas de control de polvo y manejo de aire. También suele ser menos eficiente energéticamente, lo que lleva a un mayor consumo de energía y un mayor desgaste del revestimiento del molino y los medios de molienda.

Manejo del producto y contaminación

Una lechada suele ser más fácil de bombear y transportar por una planta que un polvo seco.

Sin embargo, el uso de agua introduce una fuente potencial de contaminación, lo que puede ser una preocupación en aplicaciones de alta pureza como productos farmacéuticos o electrónica especializada.

Complejidad operativa

La molienda seca puede sufrir problemas en los que el material fino recubre los medios de molienda y el revestimiento del molino, reduciendo drásticamente la eficiencia de la molienda. Esto requiere un control cuidadoso de las condiciones del molino.

La molienda húmeda es generalmente más indulgente y estable, pero la gestión de la densidad y la reología de la lechada añade su propia capa de complejidad al control del proceso.

Tomando la decisión correcta para su proceso

La decisión de usar agua es estratégica y define todo su circuito de molienda. Base su elección en su objetivo operativo principal.

- Si su enfoque principal es la máxima eficiencia y lograr un tamaño de partícula muy fino: La molienda húmeda es casi siempre la opción técnica superior, asumiendo que su material es compatible con el agua.

- Si su material reacciona con el agua o debe ser un polvo seco para el siguiente paso: La molienda seca es su única opción, y el sistema debe diseñarse para gestionar el calor y el polvo.

- Si su enfoque principal es minimizar los costos de capital y operativos: Debe realizar una cuidadosa compensación económica. Pese los altos costos de energía y control de polvo de la molienda seca frente a los costos de deshidratación y gestión del agua de la molienda húmeda.

- Si su material es sensible a las altas temperaturas: La molienda húmeda ofrece un control de proceso invaluable al proporcionar un mecanismo de enfriamiento incorporado.

Comprender si usar agua es el primer paso para diseñar un proceso de reducción de tamaño eficiente y efectivo.

Tabla resumen:

| Método de molienda | Características clave | Ideal para |

|---|---|---|

| Molienda húmeda | Utiliza agua para formar una lechada. Mayor eficiencia, partículas más finas, mejor enfriamiento, sin polvo. | Procesamiento de minerales, materiales sensibles al calor, cuando una lechada es aceptable. |

| Molienda seca | No se añade líquido. Requiere recolección de polvo. Menos eficiente energéticamente para molienda fina. | Materiales reactivos al agua (p. ej., cemento), cuando se requiere un polvo seco para el producto final. |

Optimice su proceso de molienda con la experiencia de KINTEK.

Elegir entre molienda húmeda y seca es una decisión crítica que afecta la calidad de su producto, los costos operativos y la seguridad. Como especialista en equipos y consumibles de laboratorio, KINTEK puede ayudarle a seleccionar el molino de bolas adecuado y configurar el circuito de molienda perfecto para su material y requisitos específicos.

Ofrecemos soluciones robustas para aplicaciones de molienda tanto húmeda como seca, asegurando que logre el tamaño de partícula deseado de manera eficiente y confiable.

Contáctenos hoy para discutir su proyecto y permita que nuestros expertos le guíen hacia la solución de molienda más eficiente y rentable.

¡Póngase en contacto con nuestro equipo técnico ahora!

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Por qué se utiliza un molino de bolas de laboratorio en la investigación de catalizadores de Co-Ni? Optimice la conversión de CO2 con molienda de precisión

- ¿Cuáles son las desventajas de un molino de bolas? Alto consumo de energía, ruido y riesgos de contaminación

- ¿Cuál es el papel clave de un molino de bolas planetario para los objetivos de IZO? Lograr uniformidad a nivel atómico en la preparación del material

- ¿Cuál es la diferencia entre un molino SAG y un molino de bolas? Una guía sobre la molienda primaria frente a la secundaria

- ¿Qué papel juega un molino de bolas planetario en la producción de fertilizantes de cáscara de huevo? Desbloquee una reactividad química superior