Sí, las prensas hidráulicas pueden fallar y fallan. Como cualquier maquinaria de alto rendimiento, están sujetas a las leyes de la física, la ciencia de los materiales y el desgaste. Los fallos pueden variar desde fugas de fluido lentas y manejables hasta colapsos estructurales repentinos y catastróficos que liberan enormes cantidades de energía almacenada.

El problema central no es si una prensa puede fallar, sino comprender las dos formas distintas en que falla. El fallo es casi siempre el resultado de una avería en el sistema de fluido hidráulico que genera la fuerza o en la estructura física que la contiene. Reconocer la diferencia es la clave para la seguridad y la fiabilidad.

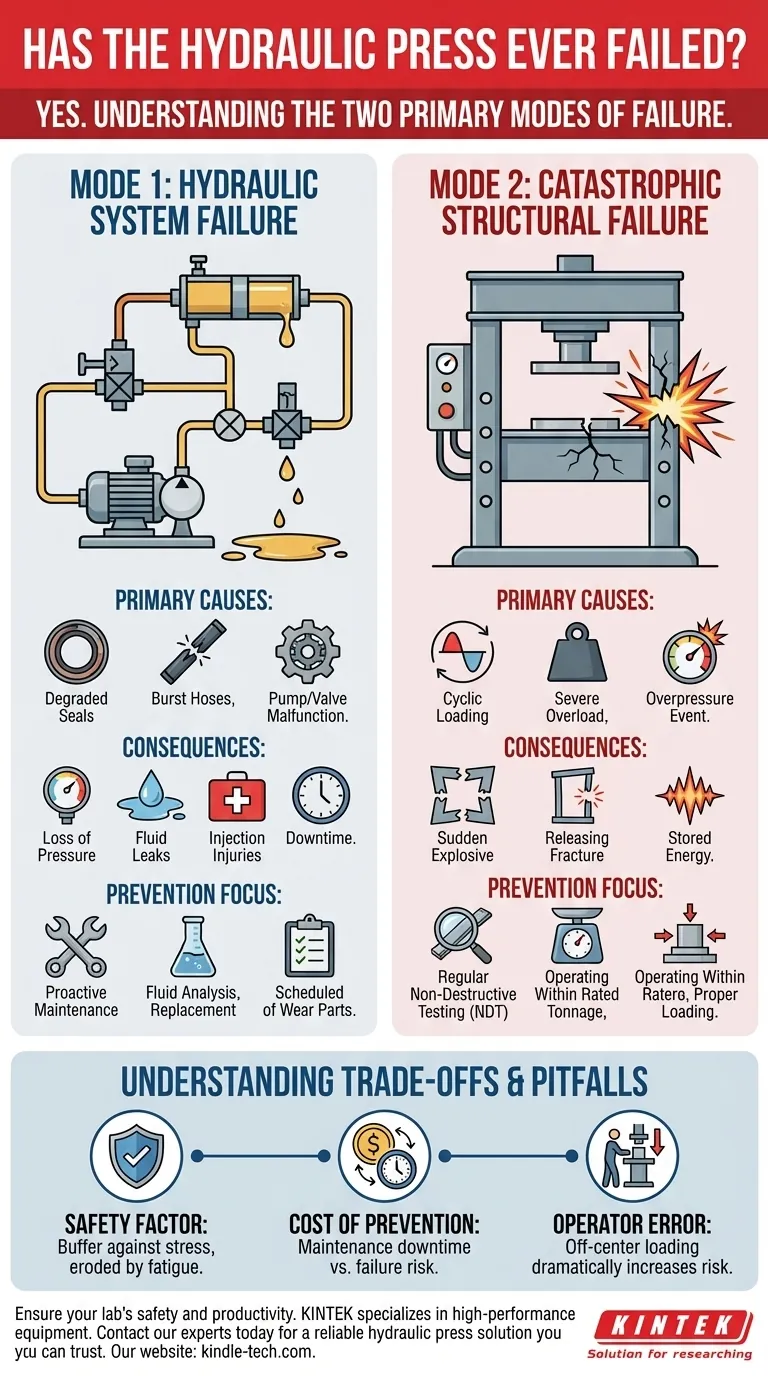

Desglosando el Fallo: Los Dos Modos Principales

Una prensa hidráulica es un sistema de sistemas. Pensar en el fallo como un único evento es un error; es una reacción en cadena que comienza en un punto específico de debilidad.

Modo 1: Fallo del Sistema Hidráulico

Esta es la categoría de fallo más común. Involucra los componentes que gestionan y transmiten el fluido hidráulico, que es el alma de la prensa. Estos fallos suelen provocar una pérdida de presión y función.

Los culpables más frecuentes son los sellos y juntas. Estos componentes de caucho o polímero evitan que el fluido se escape a través de los pistones y las conexiones. Con el tiempo, se degradan por el calor, la presión y la exposición química, lo que provoca fugas, pérdida de presión y rendimiento reducido.

Las mangueras y tuberías también pueden romperse. Una rotura repentina de una manguera libera un chorro de fluido hidráulico a alta velocidad que puede causar graves lesiones por inyección y representa una pérdida repentina y descontrolada de toda la presión en ese circuito.

Finalmente, la bomba o las válvulas de control pueden funcionar mal. Una bomba defectuosa, el "corazón" del sistema, no puede generar la presión requerida. Una válvula atascada, el "cerebro", puede impedir que la prensa se mueva, se retraiga o mantenga su fuerza correctamente.

Modo 2: Fallo Estructural Catastrófico

Este tipo de fallo es mucho menos común pero infinitamente más peligroso. Implica una fractura de los componentes principales de soporte de carga de la prensa, como el bastidor, el cuerpo del cilindro o las placas (las superficies planas de prensado).

La causa principal es la fatiga del metal. Cada vez que se utiliza la prensa, su bastidor de acero se flexiona a nivel microscópico. A lo largo de millones de ciclos, esta carga cíclica puede iniciar y propagar grietas microscópicas, especialmente en áreas de alta concentración de tensión, como esquinas afiladas o soldaduras.

Si una grieta crece lo suficiente, el bastidor ya no puede soportar las fuerzas operativas, lo que provoca una fractura repentina y explosiva. Esta es una liberación completa e instantánea de toda la energía almacenada en la estructura comprimida.

Otra causa es una sobrecarga o un evento de sobrepresión grave. Si un operador intenta prensar algo que requiere más fuerza que el tonelaje nominal de la prensa, o si la válvula de alivio de presión hidráulica falla, la tensión en el bastidor puede exceder su resistencia máxima a la tracción, provocando su rotura.

Comprender las Compensaciones y las Trampas

Construir y operar una máquina perfectamente a prueba de fallos es imposible. El diseño y el uso de una prensa hidráulica implican equilibrar el rendimiento, el coste y la seguridad.

El Papel del Factor de Seguridad

Los ingenieros diseñan el bastidor de una prensa para soportar fuerzas significativamente mayores que su tonelaje nominal oficial. Este "factor de seguridad" proporciona un margen frente a tensiones imprevistas, imperfecciones del material y sobrecargas menores. Sin embargo, este margen no es infinito y puede erosionarse por la fatiga a lo largo de la vida útil de la máquina.

El Coste de la Prevención

La forma más eficaz de prevenir fallos es mediante un mantenimiento e inspección rigurosos. Esto incluye analizar regularmente el fluido hidráulico, reemplazar las mangueras según un calendario y utilizar técnicas como las pruebas ultrasónicas o de partículas magnéticas para comprobar si hay grietas en el bastidor. Esto crea una compensación entre el coste y el tiempo de inactividad del mantenimiento frente al riesgo de un fallo.

Error del Operador: El Elemento Humano

Una prensa perfectamente diseñada y mantenida aún puede fallar si se utiliza incorrectamente. La carga descentrada es una trampa importante, donde la pieza de trabajo no se coloca en el centro de la placa. Esto crea inmensas fuerzas de flexión en el émbolo y el bastidor para las que no fueron diseñados, aumentando drásticamente el riesgo de fallos tanto hidráulicos como estructurales.

Cómo Prevenir Fallos en su Aplicación

Prevenir fallos consiste en respetar la inmensa energía que controla la máquina. Su enfoque dependerá de su objetivo principal.

- Si su enfoque principal es la seguridad operativa: Las pruebas no destructivas (NDT) de soldaduras y componentes críticos del bastidor de forma regular es la única manera de detectar grietas por fatiga antes de que se vuelvan catastróficas.

- Si su enfoque principal es la longevidad de la máquina: Adhiérase estrictamente al programa de mantenimiento del fabricante para el fluido y los filtros hidráulicos, y opere la prensa consistentemente dentro, no en, su clasificación de tonelaje máximo.

- Si su enfoque principal es evitar el tiempo de inactividad: Reemplace proactivamente los elementos de desgaste como sellos y mangueras antes de que fallen, ya que una fuga lenta hoy puede convertirse en un paro total mañana.

Comprender estos puntos de fallo le transforma de un simple operador a un administrador de una herramienta poderosa, asegurando que funcione de manera segura y eficaz durante toda su vida útil.

Tabla Resumen:

| Modo de Fallo | Causa Principal | Consecuencia | Enfoque de Prevención |

|---|---|---|---|

| Fallo del Sistema Hidráulico | Sellos degradados, mangueras reventadas, mal funcionamiento de la bomba/válvula | Pérdida de presión, fugas de fluido, lesiones por inyección, tiempo de inactividad | Mantenimiento proactivo, análisis de fluidos, reemplazo programado de piezas de desgaste |

| Fallo Estructural Catastrófico | Fatiga del metal, sobrecarga grave, evento de sobrepresión | Fractura repentina y explosiva que libera energía almacenada | Pruebas no destructivas (NDT) regulares, operación dentro del tonelaje nominal, carga adecuada |

Garantice la seguridad y productividad de su laboratorio. Una prensa hidráulica fiable es fundamental para sus operaciones. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidas prensas hidráulicas, y proporciona la experiencia y el soporte para ayudarle a elegir la máquina adecuada y mantenerla para una máxima seguridad y longevidad.

Póngase en contacto con nuestros expertos hoy mismo para analizar sus necesidades específicas de laboratorio y encontrar una solución de prensa hidráulica en la que pueda confiar.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

La gente también pregunta

- ¿Qué tan caliente está una prensa hidráulica? Comprendiendo el calor crítico en su sistema hidráulico

- ¿Por qué usar KBr para IR? Obtenga espectros claros y sin obstrucciones para muestras sólidas

- ¿Qué es el método de la pastilla de polvo prensado? Una guía para una preparación precisa de muestras FTIR

- ¿Las prensas hidráulicas funcionan con agua? Descubra el papel fundamental del aceite hidráulico.

- ¿Cuál es la ventaja del KBr? Transparencia IR inigualable para una espectroscopia precisa