En esencia, un elemento calefactor se fabrica incrustando un hilo de resistencia cuidadosamente elegido dentro de un aislante cerámico comprimido, que luego se sella dentro de una carcasa metálica protectora. Esta estructura de tres partes es fundamental para convertir la electricidad en calor de forma segura y eficiente para innumerables aplicaciones, desde electrodomésticos hasta procesos industriales.

La fabricación de un elemento calefactor es un acto de equilibrio preciso. El objetivo es maximizar la generación y transferencia de calor, al tiempo que se garantiza la seguridad eléctrica y la durabilidad mecánica frente a las fuerzas destructivas de las altas temperaturas y los ciclos térmicos repetidos.

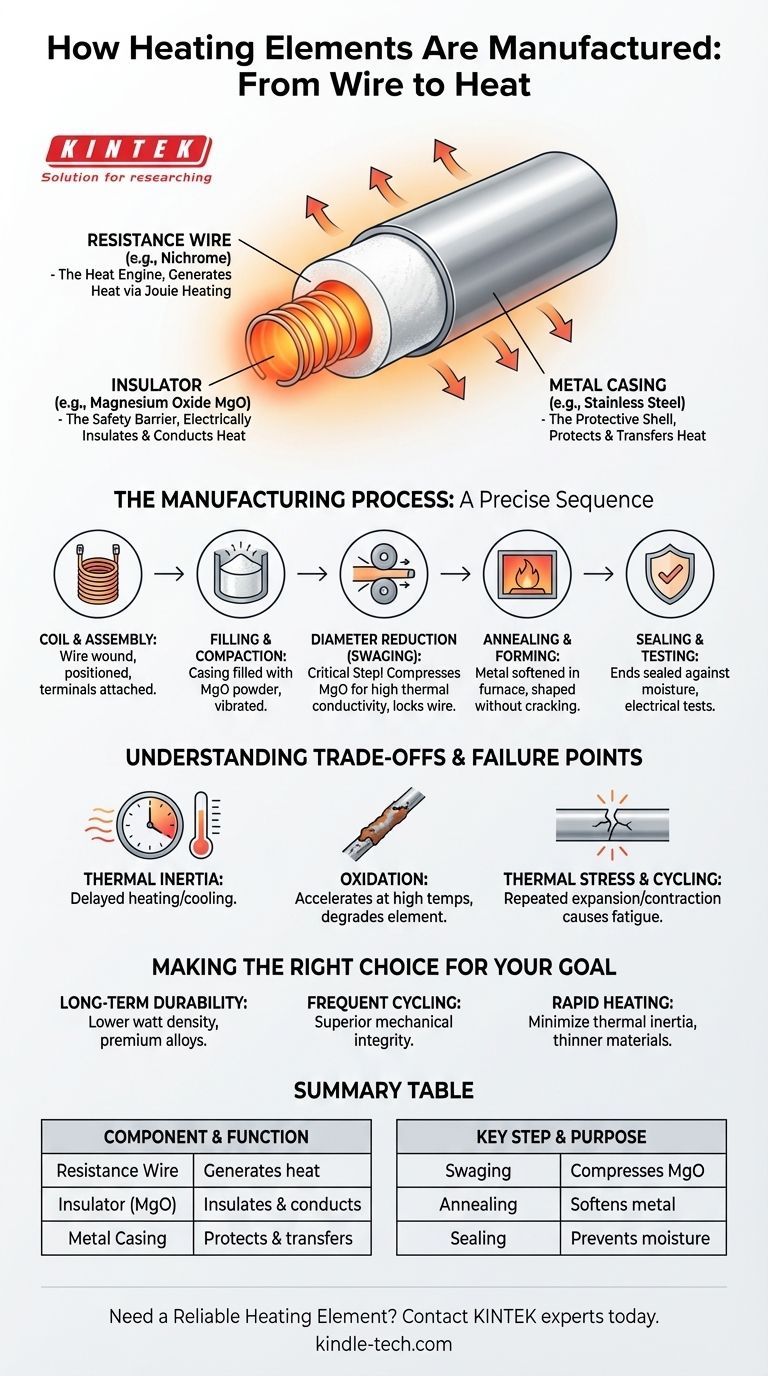

La anatomía de un elemento calefactor

Cada componente de un elemento calefactor se elige para realizar una función específica. El rendimiento y la vida útil del producto final son el resultado directo de lo bien que funcionan estas piezas juntas.

El hilo de resistencia: El motor de calor

El corazón del elemento es un hilo hecho de un material con alta resistencia eléctrica. Cuando la corriente eléctrica se fuerza a través de él, la resistencia hace que el hilo se caliente, un principio conocido como calentamiento Joule.

El material más común es una aleación de Nicrom (níquel y cromo) porque forma una capa protectora estable de óxido de cromo en su superficie cuando se calienta. Esta capa evita que el hilo se oxide aún más y se queme rápidamente.

El aislante: La barrera de seguridad

Rodeando el hilo de resistencia hay una capa de material aislante cerámico, típicamente polvo de óxido de magnesio (MgO). Este material es un excelente aislante eléctrico pero un buen conductor térmico.

Su función crítica es doble: evita que el hilo eléctrico vivo toque la carcasa metálica exterior, lo que causaría un peligroso cortocircuito. Al mismo tiempo, transfiere eficientemente el calor generado por el hilo hacia la carcasa.

La carcasa metálica: La cubierta protectora

La capa exterior es un tubo o vaina de metal, a menudo de acero inoxidable, Incoloy o cobre, según la aplicación.

Esta carcasa proporciona integridad estructural, protege los frágiles componentes internos de la humedad y los daños físicos, y sirve como superficie principal para transferir el calor al entorno circundante, ya sea aire, agua o una placa sólida.

El proceso de fabricación: Del hilo al elemento

El montaje de estos componentes es un proceso de varias etapas diseñado para crear una unidad sólida, duradera y eficiente.

1. Bobinado y montaje

Primero, el hilo de resistencia se enrolla en una bobina precisa. Esta bobina se coloca cuidadosamente dentro de la carcasa metálica hueca y se conectan los terminales a sus extremos.

2. Llenado y compactación

El espacio entre el hilo enrollado y la pared interior de la carcasa se llena con el fino polvo aislante de óxido de magnesio. Luego, todo el conjunto se vibra para asegurar que el polvo se distribuya uniformemente, sin huecos.

3. Reducción de diámetro (estirado)

Este es el paso más crítico. El tubo lleno se pasa a través de rodillos o una máquina de estirado que reduce su diámetro total. Este proceso comprime fuertemente el polvo de MgO, transformándolo en una masa densa y sólida.

Esta compactación es vital porque mejora drásticamente la conductividad térmica del aislante, permitiendo que el calor escape del hilo rápidamente. También fija firmemente el hilo enrollado en su lugar.

4. Recocido y conformado

El proceso de estirado hace que el metal sea duro y quebradizo. Luego, el elemento se calienta en un horno (recocido) para ablandar el metal, lo que permite doblarlo y darle la forma final requerida sin que se agriete.

5. Sellado y prueba

Finalmente, los extremos del elemento se sellan para evitar que el polvo de MgO, altamente higroscópico (que absorbe agua), absorba humedad del aire, lo que destruiría sus propiedades aislantes. El elemento terminado se somete a rigurosas pruebas de resistencia eléctrica e integridad del aislamiento.

Comprensión de las compensaciones y los puntos de falla

El proceso de diseño y fabricación debe tener en cuenta los desafíos inherentes que dictan la vida útil del elemento.

Inercia térmica

Las mismas capas que hacen que un elemento sea seguro (el aislamiento y la carcasa) también crean un retraso. El calor tarda en viajar a través de ellas, lo que significa que el elemento no se calienta ni se enfría instantáneamente. Esto se conoce como inercia térmica.

Oxidación a altas temperaturas

Incluso con aleaciones protectoras como el Nicrom, operar a temperaturas extremas acelera la oxidación. El "punto más caliente" del elemento se degradará más rápido, lo que hace que la distribución uniforme del calor sea un objetivo clave del diseño.

Estrés térmico y ciclismo

Cada vez que el elemento se enciende y apaga, se expande y contrae. Este repetido estrés térmico puede eventualmente causar fatiga mecánica, lo que lleva a grietas en el hilo o la carcasa. Los elementos utilizados en operaciones intermitentes tienen una vida útil mucho más difícil que los que funcionan continuamente.

Tomar la decisión correcta para su objetivo

El enfoque de fabricación se adapta al uso previsto del elemento. Comprender la aplicación final es clave para diseñar para la longevidad y el rendimiento.

- Si su enfoque principal es la durabilidad a largo plazo: El diseño debe utilizar aleaciones de primera calidad y operar a una menor densidad de vatios (distribuyendo el calor sobre una superficie más grande) para minimizar la temperatura máxima y ralentizar la oxidación.

- Si su enfoque principal son los ciclos frecuentes de encendido/apagado: El elemento necesita una integridad mecánica superior para soportar la constante expansión y contracción causada por el estrés térmico.

- Si su enfoque principal es el calentamiento rápido: El diseño debe minimizar la inercia térmica, lo que a menudo significa usar materiales más delgados y un aislamiento más compacto, a veces sacrificando la vida útil máxima por la velocidad.

En última instancia, la fabricación de un elemento calefactor es un ejercicio de gestión del calor, garantía de seguridad y lucha contra los efectos inevitables de la temperatura a lo largo del tiempo.

Tabla resumen:

| Componente | Material | Función principal |

|---|---|---|

| Hilo de resistencia | Aleación de Nicrom | Genera calor mediante resistencia eléctrica (calentamiento Joule) |

| Aislante | Óxido de magnesio (MgO) | Aísla eléctricamente el hilo mientras conduce el calor |

| Carcasa metálica | Acero inoxidable, Incoloy, Cobre | Protege las piezas internas y transfiere el calor al entorno |

| Paso clave de fabricación | Propósito |

|---|---|

| Bobinado y montaje | Posiciona el hilo de resistencia dentro de la carcasa |

| Llenado y compactación | Distribuye uniformemente el polvo aislante de MgO |

| Reducción de diámetro (estirado) | Comprime el MgO para mejorar la conductividad térmica y fijar el hilo en su lugar |

| Recocido y conformado | Ablanda el metal para darle forma sin que se agriete |

| Sellado y prueba | Evita la absorción de humedad y garantiza la seguridad eléctrica |

¿Necesita un elemento calefactor fiable para su equipo de laboratorio?

El preciso proceso de fabricación descrito es lo que garantiza el rendimiento y la seguridad de sus instrumentos de laboratorio. En KINTEK, nos especializamos en el suministro de elementos calefactores y consumibles de laboratorio de alta calidad diseñados para una durabilidad y un control preciso de la temperatura. Ya sea que su prioridad sea la durabilidad a largo plazo, los ciclos frecuentes o el calentamiento rápido, nuestras soluciones están diseñadas para satisfacer las rigurosas demandas de su investigación y procesos.

Permítanos ayudarle a mejorar la eficiencia y fiabilidad de su laboratorio. ¡Contacte hoy mismo con nuestros expertos para discutir sus necesidades específicas de calefacción!

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Electrodo de disco giratorio (disco de anillo) RRDE / compatible con PINE, ALS japonés, Metrohm suizo de carbono vítreo platino

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

La gente también pregunta

- ¿Cuál es el coeficiente de expansión térmica del disilicuro de molibdeno? Comprendiendo su papel en el diseño a altas temperaturas

- ¿Qué material se utiliza para la calefacción de hornos? Seleccione el elemento adecuado para su proceso

- ¿Cuáles son las propiedades del elemento calefactor de molibdeno? Elija el tipo correcto para la atmósfera de su horno

- ¿Cuáles son los elementos calefactores para hornos de alta temperatura? Seleccione el elemento adecuado para su atmósfera

- ¿Qué función desempeñan los elementos calefactores de disiliciuro de molibdeno en un sistema de horno experimental de combustión de carbón pulverizado calentado eléctricamente?